一种用于海洋建筑金属钢结构的复合缓蚀剂及其制备方法与流程

1.本发明属于金属材料的缓蚀技术领域,具体涉及一种用于海洋建筑金属钢结构的复合缓蚀剂及其制备方法。

背景技术:

2.海洋钢结构包括海上风机、跨海大桥、海洋采油平台和海港码头等,这些钢结构长期暴露在海洋大气中或浸没在海水中,为腐蚀的发生、发展创造了条件。

3.钢结构的腐蚀原因为:钢结构在潮湿环境中产生化学或电化学反应,引起钢铁材料的变质,这就是钢结构的腐蚀。一般来说,在海洋性大气环境中,是因氧气与水产生的电化学反应而引起的钢结构腐蚀。在海洋性大气环境下,钢结构与周围环境一起发生电化学反应,变成更稳定的结构即氧化铁。通常这种电化学腐蚀钢结构的过程中,需要阳极、阴极、金属接触以及电解质和氧的存在这4个条件,这4个条件被称为“acme”。该电化学反应的主要原因是阳极的铁放出电子形成铁的正二价离子,在阴极中,水中所含的氧吸收从铁放出的电子形成氢氧根,在这个过程中电子从阳极到阴极不断地运行,从而产生腐蚀电流,在钢结构表面形成氢氧化亚铁,氢氧化亚铁与氧气和水反应形成氢氧化铁,这是生锈的本质。

4.不同季节湿度温度的变化及太阳光照射、风雪霜露对钢结构有一定影响,引起室外钢结构腐蚀的重要因素是大自然环境中的水分和氧气,以及二氧化硫、二氧化碳、二氧化氮、氯气等工业气体,其中影响最大的是二氧化硫,这些有害气体溶解在水里显酸性,变成酸雨,就对金属设施造成了腐蚀。海洋大气的特点是由于水中含有大量氯离子,钠盐直接接触到各种金属的表面,在大大提高了金属吸湿性和水在表面液膜上导电性的同时,氯离子自身还有较强的耐腐蚀性。钢结构所处位置越接近海洋性大气环境,腐蚀就会变得越严重,其腐蚀的速度可能会比非海洋性大气环境地区高出好几倍。对于海岸线较长的国家,每年各种海洋工程的维护和防腐花费巨大。

5.因此对海洋工程采取有效、经济、简单长期的防腐措施显得尤为重要。而现有的海洋平台钢结构的缓蚀,大部分是采用涂装防腐蚀涂料的方法对其进行防腐蚀保护。但是由于现有涂料或涂层在海洋大气环境下的抗渗透能力、光老化能力较差,且强度性能差,容易气泡脱皮,因此需要定期对在用的平台钢结构进行防腐蚀维护,大大增加了人员成本,同时涂料均使用有机溶剂为主要原材料,对海洋生态环境也有一定的负面影响。因此如何开发一种高效的海洋钢结构缓蚀方法和材料,是目前亟待解决的技术问题。

技术实现要素:

6.本发明针对现有技术中存在的问题,提供一种有机无机复合缓蚀剂,操作简单无污染,且可以实现海洋建筑钢结构的高效缓蚀。

7.为实现上述技术目的,本发明所采用的技术方案为:一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂40-50份、硅酸盐20-40份、钨酸盐10-20份、缓蚀助剂30-40份、增效剂3-7份。

8.进一步的,所述有机缓蚀剂为谷氨酸、谷氨酰胺、天冬氨酸和天冬酰胺中的一种或几种。

9.进一步的,所述硅酸盐为硅酸钠和/或硅酸钾。

10.进一步的,所述钨酸盐为钨酸钠。

11.进一步的,所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌1-2h后过滤;再将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌1-2h后过滤;再将固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌1-2h后过滤,充分干燥后得到缓蚀助剂。

12.更进一步的,步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

13.更进一步的,硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

14.进一步的,所述增效剂为柠檬酸钠或者葡萄糖酸钠。

15.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

16.进一步的,步骤a)中,预分散体和去离子水的固液比为1g:5ml。

17.本发明所用原料均市售可得。

18.在目前的现有技术中,在众多的金属结构缓蚀方法中,添加缓蚀剂是最为直接有效的方法,目前也已开发出众多类型的缓蚀剂。但是在实际应用过程中,缓蚀剂的加入一般选择一次性加入,随着时间的延长,加入的缓蚀剂容易在服役环境中被降解失活,从而失去长效保护作用。

19.因此,本发明采用金属有机骨架材料为基础载体,使用梯度浓度硅溶胶进行处理,使得金属骨架材料内部以及表面充分密集吸附硅溶胶粒子,后将有机缓蚀剂、硅酸盐、钨酸盐等缓蚀成分进行充分吸附,实现了缓蚀剂的持久高效缓蚀,实现稳定而长久的金属缓蚀。

20.有益效果(1)本发明使用梯度浓度硅溶胶对金属有机骨架材料进行处理,一方面可以促进硅溶胶粒子的密集排布,减少金属有机骨架的坍塌和变形,增强稳定性,提升缓蚀效果,促进后续有机无机缓蚀剂的充分分散成膜;而另一方面,硅溶胶粒子的加入,首先可以起到阻垢的作用,其次可以大幅提升成膜强度,降低在海浪反复冲刷导致破裂的风险;(2)本发明使用硅酸盐无机缓蚀剂,硅酸盐作为吸附型缓蚀剂,可溶性硅酸盐可以在金属表面沉积形成沉积膜,从而将金属和腐蚀介质隔开;硅酸盐在钢铁表面的保护作用是由于形成了硅保护膜,膜层由金属腐蚀物及钙、镁等元素组成,硅胶膜层的形成,使得金属与腐蚀环境被隔绝,起到抑制腐蚀的作用;

(3)钨酸盐属于环境友好型缓蚀剂,对钢铁的腐蚀有较好的缓蚀效果;既可以改变金属的活化极化作用,又可以抑制金属点蚀;根据钝化膜理论,钨酸盐对金属的缓蚀作用主要是通过对金属与溶解氧形成的氧化膜起填充空隙和修补缺陷的作用而实现的,与此同时,本发明辅以硅溶胶粒子的填充作用,大幅提升缓蚀性能;(4)使用柠檬酸钠或者葡萄糖酸钠作为增效剂,其中含有大量的羟基或者羧基,具有良好的金属阳离子络合的能力,所以在水溶液中可以起到阻垢的作用;(5)综上,本发明所得缓蚀剂,环境友好,可以实现对于海洋金属结构的有效缓蚀,作用持久稳定。

附图说明

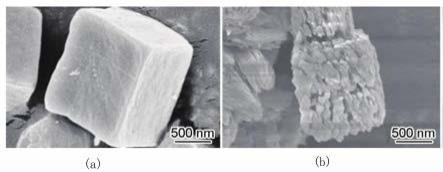

21.图1为本发明缓释助剂表面形貌sem电镜图,其中(a)为不经过硅溶胶处理的缓蚀助剂sem电镜图,(b)为实施例1所得缓蚀助剂sem电镜图;图2为本发明试验样表观sem电镜形貌图,其中(a)为腐蚀前钢板的sem形貌图,(b)为空白体系钢板的sem形貌图,(c)为喷涂本发明实施例1所得缓蚀剂的钢板的sem形貌图。

具体实施方式

22.下面结合具体实施例对本发明的技术方案做进一步说明,但不限于此。

23.实施例1一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂40份、硅酸盐20份、钨酸盐10份、缓蚀助剂30份、增效剂3份。

24.所述有机缓蚀剂为谷氨酰胺。

25.所述硅酸盐为硅酸钠。

26.所述钨酸盐为钨酸钠。

27.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌2h后过滤,充分干燥后得到缓蚀助剂。

28.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

29.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

30.所述增效剂为柠檬酸钠。

31.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至

0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

32.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

33.实施例2一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂45份、硅酸盐30份、钨酸盐14份、缓蚀助剂35份、增效剂4份。

34.所述有机缓蚀剂为谷氨酸。

35.所述硅酸盐为硅酸钾。

36.所述钨酸盐为钨酸钠。

37.所述缓蚀助剂的制备方法为:a称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌1h后过滤;再将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌1h后过滤;再将固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌1h后过滤,充分干燥后得到缓蚀助剂。

38.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

39.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

40.所述增效剂为葡萄糖酸钠。

41.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

42.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

43.实施例3一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂47份、硅酸盐33份、钨酸盐18份、缓蚀助剂37份、增效剂5份。

44.所述有机缓蚀剂为天冬氨酸。

45.所述硅酸盐为硅酸钠。

46.所述钨酸盐为钨酸钠。

47.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将

固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌2h后过滤,充分干燥后得到缓蚀助剂。

48.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

49.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

50.所述增效剂为葡萄糖酸钠。

51.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

52.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

53.实施例4一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂50份、硅酸盐40份、钨酸盐20份、缓蚀助剂40份、增效剂7份。

54.所述有机缓蚀剂为天冬酰胺。

55.所述硅酸盐为硅酸钠和硅酸钾按照质量比1:1混合。

56.所述钨酸盐为钨酸钠。

57.所述缓蚀助剂的制备方法为:a称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌2h后过滤,充分干燥后得到缓蚀助剂。

58.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

59.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

60.所述增效剂为柠檬酸钠。

61.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

62.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

63.实施例5一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂40份、硅酸盐40份、钨酸盐10份、缓蚀助剂40份、增效剂3份。

64.所述有机缓蚀剂为天冬氨酸。

65.所述硅酸盐为硅酸钾。

66.所述钨酸盐为钨酸钠。

67.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌1h后过滤;再将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌1h后过滤;再将固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌1h后过滤,充分干燥后得到缓蚀助剂。

68.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

69.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

70.所述增效剂为葡萄糖酸钠。

71.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

72.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

73.实施例6一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂50份、硅酸盐20份、钨酸盐20份、缓蚀助剂30份、增效剂7份。

74.所述有机缓蚀剂为谷氨酸。

75.所述硅酸盐为硅酸钾。

76.所述钨酸盐为钨酸钠。

77.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌2h后过滤;再将固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌2h后过滤,充分干燥后得到缓蚀助剂。

78.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

79.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

80.所述增效剂为柠檬酸钠。

81.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:

a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

82.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

83.对比例1一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂40份、硅酸盐20份、钨酸盐10份、缓蚀助剂30份、增效剂3份。

84.所述有机缓蚀剂为谷氨酰胺。

85.所述硅酸盐为硅酸钠。

86.所述钨酸盐为钨酸钠。

87.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,充分干燥后得到缓蚀助剂。

88.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

89.所述增效剂为柠檬酸钠。

90.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

91.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

92.本对比例除在缓蚀助剂制备中,不进行梯度硅溶胶溶液的处理外,其余原料和制备方法均同实施例1。

93.对比例2一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂40份、硅酸盐20份、钨酸盐10份、缓蚀助剂30份、增效剂3份。

94.所述有机缓蚀剂为谷氨酰胺。

95.所述硅酸盐为硅酸钠。

96.所述钨酸盐为钨酸钠。

97.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b. 将步骤a的固体分散体分散于质量浓度为0.5-1%的纳米硅溶胶溶液中,磁力搅拌2h后过滤;充分干燥后得到缓蚀助剂。

98.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

99.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

100.所述增效剂为柠檬酸钠。

101.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b) 再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

102.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

103.本对比例中,除在缓蚀助剂制备中,只进行第一浓度梯度硅溶胶溶液的处理外,其余原料和制备方法均同实施例1。

104.对比例3一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂40份、硅酸盐20份、钨酸盐10份、缓蚀助剂30份、增效剂3份。

105.所述有机缓蚀剂为谷氨酰胺。

106.所述硅酸盐为硅酸钠。

107.所述钨酸盐为钨酸钠。

108.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将固体分散于质量浓度为1-1.5%纳米硅溶胶溶液中,磁力搅拌2h后过滤,充分干燥后得到缓蚀助剂。

109.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

110.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

111.所述增效剂为柠檬酸钠。

112.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

113.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

114.本对比例中,除在缓蚀助剂制备中,只进行第二浓度梯度硅溶胶溶液的处理外,其余原料和制备方法均同实施例1。

115.对比例4一种用于海洋建筑金属钢结构的复合缓蚀剂,包括以下重量份的原料制备而成:有机缓蚀剂40份、硅酸盐20份、钨酸盐10份、缓蚀助剂30份、增效剂3份。

116.所述有机缓蚀剂为谷氨酰胺。

117.所述硅酸盐为硅酸钠。

118.所述钨酸盐为钨酸钠。

119.所述缓蚀助剂的制备方法为:a.称量1g六水合硝酸锌和0.3g对苯二甲酸置于容器中,加入n,n-二甲基甲酰胺20ml,然后置于超声波振荡器中超声10min,待反应物分散均匀后转移至水热反应釜中,在120℃下反应24h后离心分离得到白色晶体,再用n,n-二甲基甲酰胺反复浸泡清洗去除残存的杂质,最后在真空干燥箱中干燥6h,得到固体分散体;b.将固体分散于质量浓度为1.5-2%纳米硅溶胶溶液中,磁力搅拌2h后过滤,充分干燥后得到缓蚀助剂。

120.步骤b中,固体分散体与硅溶胶的固液比均为1g:10ml。

121.硅溶胶采用小粒径硅溶胶,可采用粒径在10nm以下硅溶胶溶液。

122.所述增效剂为柠檬酸钠。

123.一种用于海洋建筑金属钢结构的复合缓蚀剂的制备方法,包括以下步骤:a)按重量份将有机缓蚀剂和缓蚀助剂混合均匀,得到预分散体,再将预分散体分散于去离子水中;b)再依次加入钨酸盐、硅酸盐和增效剂,放入密闭真空干燥箱,将真空箱气压降至0.1mpa以下,放置30 min后取出,得到终产品,使用时可喷涂或者浸泡使用。

124.步骤a)中,预分散体和去离子水的固液比为1g:5ml。

125.本对比例中,除在缓蚀助剂制备中,只进行第三浓度梯度硅溶胶溶液的处理外,其余原料和制备方法均同实施例1。

126.实验测试失重试验实验参照国标gb10124-88执行,将q235钢加工成50mm

×

20mm

×

5mm试样,将试样各面依次使用280#、480#、800#金相砂纸打磨至光亮,无水乙醇超声清洗,吹干,置于干燥器中24h后称重,精确至0.1mg。将待用q235钢试样分别均匀喷涂本发明实施例1-4、对比文件1-4所得缓蚀剂,干燥后置于海水中浸泡,并设置空白对照,即不进行任何处理直接浸泡。海水体积为500ml,腐蚀时间为10个循环,采用恒温水浴控制温度为25℃。

127.根据gb/t16545-1996中钢材腐蚀后腐蚀产物的清理方法,q235钢进行10个干湿循环的腐蚀实验后,在298k条件下在清洗液中浸泡十分钟后,用蒸馏水清洗两遍,在无水乙醇中超声10min,脱水,置于干燥箱中干燥24小时后称重。其中清洗液由500ml浓盐酸和3.5g六次甲基四胺,加蒸馏水配置成1000ml溶液而成。每种溶液平行测定三次求平均值。失重实验的缓蚀率η%由下式得到:;η(%) ;其中,v为腐蚀速率,mg

·

(cm2·

d)-1

,v0为空白对照试验组的钢材腐蚀速率,mg

·

(cm2·

d)-1

;vi为实施例或者对比例试验组钢材的腐蚀速率,mg

·

(cm2·

d)-1

;δw为腐蚀前后重量差,mg;s为试样的表面积,cm2;t为腐蚀时间,d。

128.试验设置三个平行样,均进行10个循环周期后进行测试。

129.试验结果如表1所示:表1腐蚀试验测试结果从表中数据我们可以看出,本发明实施例呈现了较好的缓蚀效果,缓蚀率均在85%以上。而不进行梯度浓度硅溶胶处理的对比例1-4,其侵蚀速率明显加快,缓蚀率下降。这是由于,在梯度浓度的硅溶胶溶液中处理金属有机骨架材料,可以分步充分的对硅溶胶粒子进行吸附,使其在表面均匀吸附,而过高或者过低浓度的硅溶胶,均会产生吸附不均匀的现象,由此导致后续缓蚀功能的下降。从缓蚀助剂的扫描电镜图也可以看出,图1中(a)为不经过硅溶胶处理的缓蚀助剂,图1中(b)为本发明实施例1所得缓蚀助剂,可见,硅溶胶粒子紧密的吸附于材料的表面和内部。

130.实验结束后,通过电镜观察试验观察表面形貌,图2中(a)为腐蚀前钢板的sem形貌图,图2中(b)为空白体系钢板的sem形貌图,图2中(c)为喷涂本发明实施例1所得缓蚀剂的钢板的sem形貌图, 本发明缓蚀剂可以实现金属材料的有效缓蚀。

131.需要说明的是,上述实施例仅仅是实现本发明的优选方式的部分实施例,而非全部实施例。显然,基于本发明的上述实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其他所有实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1