一种高炉开炉快速引煤气的工艺方法与流程

1.本发明涉及炼铁高炉开炉操作技术领域,尤其涉及一种高炉开炉快捷引煤气的工艺方法。

背景技术:

2.高炉引煤气需要具备3个条件:炉况顺行,煤气流稳定;煤气成分符合安全要求,即爆发试验合格;干法除尘煤气入口温度要求达到一定水平,避免长时间低于露点以下,造成布袋“糊死”,影响寿命。

3.传统技术认为引煤气需要等待高炉软熔带形成,炉顶温度》100℃,高炉煤气爆发试验才能合格,往往需要8小时甚至以上才能实现引煤气,从开炉点火到引煤气时间段内,高炉被迫维持低顶压、低风压操作,严重影响开炉进程。

4.现有技术中高炉开炉引煤气的技术方案为:高炉大修为恢复原始设计炉型,使用大量喷涂料造衬;炉料结构含纯块矿,焦炭为高水分水熄焦;高炉煤气通过炉顶大放散排出,少量引煤气至布袋,在布袋出口检验煤气,高炉煤气爆发试验频繁不合格。

5.但现有技术方案存在以下不足,大量喷涂料造衬造成烘炉困难,开炉过程中经常出现本体渗出大量水分,会导致高炉开炉煤气中含水量升高;开炉填充料中的水分高,导致开炉初期煤气中的含水量高,煤气露点低,炉顶温度上升太慢,引煤气容易导致布袋“糊死”;由于煤气系统未经充分置换,内部存在空气,高炉煤气爆发试验频繁不合格,误以为高炉发生煤气中氧含量超标,被迫等待,延误提顶压加风进程。

技术实现要素:

6.针对上述现有技术存在的不足,本发明提供了一种高炉开炉快捷引煤气的工艺方法,有效地控制了开炉初期煤气中的水分,通过煤气系统气体置换,大大提前了开炉引煤气的时间,为提顶压加风、加快开炉进程创造了条件。

7.为了达到上述目的,本发明提供了如下技术方案:

8.一种高炉开炉快捷引煤气的工艺方法,包括如下步骤:

9.s1、喷涂造衬:还原高炉操作炉型,根据高炉各部位工作原理,对炉衬厚度适当做出调整,减少喷涂造衬厚度;

10.s2、开炉填充料:开炉高炉填充料全部使用干熄焦,矿石组成中去掉块矿,使用100%全熟料,高低碱度烧结矿全部使用直供方式,由皮带直接打入矿槽,配加少量硅石、萤石和锰矿,平衡炉渣渣相,控制开炉初期煤气中的含水量;

11.s3、高炉引煤气操作:高炉送风后,随着风口回旋区的形成,炉缸充填着大量高温焦炭,形成还原性气氛,在燃烧带内发生碳的气化,在炉缸焦炭加热变成高温焦炭后,鼓风进入高炉内后,高炉炉腹煤气中的o2逐渐消失,直到变为0,导致煤气爆发试验不合格的o2来自煤气系统,做好煤气系统的气体置换工作。

12.在其中一些实施例中,所述s1步骤中炉衬厚度小于原高炉砖衬设计尺寸。

13.在其中一些实施例中,所述s1步骤中喷涂造衬厚度至燕尾槽外部50mm。

14.在其中一些实施例中,所述s2步骤中使用的干熄焦的水分≤2%。

15.在其中一些实施例中,所述s2步骤中高碱度烧结矿:低碱度烧结矿比例为80%:20%。

16.在其中一些实施例中,所述s3步骤高炉引煤气操作具体包括如下步骤:

17.a、高炉送风前,打开净煤气管道的氮气阀、净煤气放散阀,对净煤气管道进行吹扫,管道吹扫完毕后,关闭净煤气管道的氮气阀、净煤气放散阀;

18.b、关闭所有箱体的荒煤气蝶阀、眼镜阀,依次打开煤气外网眼镜阀和蝶阀、布袋箱体净煤气眼镜阀、净煤气蝶阀、箱体放散阀,置换净煤气管道中的空气,置换完毕后,关闭布袋箱体净煤气蝶阀、净煤气眼镜阀、箱体放散阀;

19.c、高炉送风后,依次打开重力遮断阀和2-3个布袋箱体的荒煤气眼镜阀、荒煤气蝶阀及箱体放散阀;

20.d、关闭1个炉顶大放散;

21.e、高炉视布袋压差逐步加风提顶压,维持投用的布袋压差在5kpa以下,瞬时压差不超10kpa;

22.f、在投用的布袋出口取煤气样,做煤气爆发试验;

23.g、煤气爆发试验合格后,打开投用的布袋箱体的净煤气眼镜阀、净煤气蝶阀,关闭布袋箱体放散,将高炉煤气引入煤气外网;

24.h、再投用2-3个布袋箱体,高炉关闭另1个箱体放散;

25.i、高炉逐步加风提顶压,陆续投用所有布袋箱体;

26.j、维持投用的布袋压差在5kpa以下,布袋压差》5kpa时对布袋箱体进行反吹。

27.与现有技术相比,本发明具有的优点和有益效果如下:

28.喷涂造衬:高炉原则上还原高炉操作炉型,而不是牵强地还原高炉设计炉型,减少喷涂湿料使用量,大大改善烘炉效果;

29.开炉填充料:开炉填充料使用干熄焦和全熟料,大幅度减少入炉水分,降低煤气含水量,进而提高煤气露点,为低顶温下引煤气打下基础;

30.高炉引煤气操作:煤气爆发试验不合格的o2来自煤气系统,做好煤气系统的气体置换工作是快速引煤气的关键;

31.本发明技术方案实现高炉开炉1h内引煤气,既能够减少煤气排放,减少对环境的污染,又可以加快开炉进程,提高效率;减少开炉过程对布袋除尘系统的损坏,高炉开炉后布袋“0”损坏、粉尘“0”超标;本发明着手于创新喷涂造衬理念、开炉填充料以及高炉引煤气操作过程,达到高炉开炉1h内引煤气的同时,又实现了高炉开炉后布袋“0”损坏和粉尘“0”超标。

附图说明

32.图1为喷涂造衬过程中高炉各部位的喷涂造衬厚度示意图。

具体实施方式

33.下面结合具体实施例对本发明技术方案进行详细的描述,以更进一步了解本发明

的目的、方案及功效,但并非作为本发明所附权利要求保护范围的限制。

34.本发明实施例提供了一种高炉开炉快捷引煤气的工艺方法,包括如下步骤:

35.s1、喷涂造衬:还原高炉操作炉型,根据高炉各部位工作原理,对炉衬厚度适当做出调整,减少喷涂造衬厚度;

36.s2、开炉填充料:开炉高炉填充料全部使用干熄焦,矿石组成中去掉块矿,使用100%全熟料,高低碱度烧结矿全部使用直供方式,由皮带直接打入矿槽,配加少量硅石、萤石和锰矿,平衡炉渣渣相,控制开炉初期煤气中的含水量;

37.s3、高炉引煤气操作:高炉送风后,随着风口回旋区的形成,炉缸充填着大量高温焦炭,形成还原性气氛,在燃烧带内发生碳的气化,在炉缸焦炭加热变成高温焦炭后,鼓风进入高炉内后,高炉炉腹煤气中的o2逐渐消失,直到变为0,导致煤气爆发试验不合格的o2来自煤气系统,做好煤气系统的气体置换工作。

38.其中,所述s1步骤中炉衬厚度小于原高炉砖衬设计尺寸。

39.其中,所述s1步骤中喷涂造衬厚度至燕尾槽外部50mm。

40.其中,所述s2步骤中使用的干熄焦的水分≤2%。

41.其中,所述s2步骤中高碱度烧结矿:低碱度烧结矿比例为80%:20%。

42.其中,所述s3步骤高炉引煤气操作具体包括如下步骤:

43.a、高炉送风前,打开净煤气管道的氮气阀、净煤气放散阀,对净煤气管道进行吹扫,管道吹扫完毕后,关闭净煤气管道的氮气阀、净煤气放散阀;

44.b、关闭所有箱体的荒煤气蝶阀、眼镜阀,依次打开煤气外网眼镜阀和蝶阀、布袋箱体净煤气眼镜阀、净煤气蝶阀、箱体放散阀,置换净煤气管道中的空气,置换完毕后,关闭布袋箱体净煤气蝶阀、净煤气眼镜阀、箱体放散阀;

45.c、高炉送风后,依次打开重力遮断阀和2-3个布袋箱体的荒煤气眼镜阀、荒煤气蝶阀及箱体放散阀;

46.d、关闭1个炉顶大放散;

47.e、高炉视布袋压差逐步加风提顶压,维持投用的布袋压差在5kpa以下,瞬时压差不超10kpa;

48.f、在投用的布袋出口取煤气样,做煤气爆发试验;

49.g、煤气爆发试验合格后,打开投用的布袋箱体的净煤气眼镜阀、净煤气蝶阀,关闭布袋箱体放散,将高炉煤气引入煤气外网;

50.h、再投用2-3个布袋箱体,高炉关闭另1个箱体放散;

51.i、高炉逐步加风提顶压,陆续投用所有布袋箱体;

52.j、维持投用的布袋压差在5kpa以下,布袋压差》5kpa时对布袋箱体进行反吹。

53.进一步具体的,本实施例提供的高炉开炉快捷引煤气的工艺方法详细步骤如下:

54.喷涂造衬:高炉原则上还原高炉操作炉型,因此根据高炉各部位工作原理,对炉衬厚度适当做出调整(其厚度小于原高炉砖衬设计尺寸),以保证高炉顺行为目的,而不是牵强地还原高炉设计炉型,喷涂厚度至燕尾槽外部50mm,具体如下图1,通过减少喷涂造衬厚度,高炉烘炉效果大大改善,开炉过程中本体渗水的情况基本消失。

55.开炉填充料:为减少原燃料中带入的水分,开炉高炉填充料全部使用干熄焦(水分≤2%),矿石组成中去掉块矿,使用100%全熟料,高低碱度烧结矿全部使用直供方式,由皮

带直接打入矿槽,高碱度烧结矿:低碱度烧结矿比例为80%:20%,配加少量硅石、萤石和锰矿,平衡炉渣渣相,大大降低了炉料中的含水量,控制开炉初期煤气中的含水量,从而提高煤气露点。

56.高炉引煤气操作:从理论上分析,高炉送风后,随着风口回旋区的形成,炉缸充填着大量的高温焦炭,还原性气氛形成,碳的气化在燃烧带内有两种情况。

57.1)有o2存在时,主要发生c+o2=co258.2)o2消失后,co2出现峰值后:co2+c=2co

59.所以可以认为在炉缸焦炭加热变成高温焦炭后,鼓风进入高炉内后,高炉炉腹煤气中的o2逐渐消失,直到变为0。

60.因此,我们判断导致煤气爆发试验不合格的o2来自煤气系统,做好煤气系统的气体置换工作是快速引煤气的关键,高炉引煤气具体过程如下:

61.a、高炉送风前,打开净煤气管道的氮气阀、净煤气放散阀,对净煤气管道进行吹扫,管道吹扫完毕后,关闭净煤气管道的氮气阀、净煤气放散阀;

62.b、关闭所有箱体的荒煤气蝶阀、眼镜阀,依次打开煤气外网眼镜阀和蝶阀、布袋箱体净煤气眼镜阀、净煤气蝶阀、箱体放散阀,置换净煤气管道中的空气,置换完毕后,关闭布袋箱体净煤气蝶阀、净煤气眼镜阀、箱体放散阀;

63.c、高炉送风后,依次打开重力遮断阀和2-3个布袋箱体的荒煤气眼镜阀、荒煤气蝶阀及箱体放散阀;

64.d、关闭1个炉顶大放散;

65.e、高炉视布袋压差逐步加风提顶压,维持投用的布袋压差在5kpa以下,瞬时压差不超10kpa;

66.f、在投用的布袋出口取煤气样,做煤气爆发试验;

67.g、煤气爆发试验合格后,打开投用的布袋箱体的净煤气眼镜阀、净煤气蝶阀,关闭布袋箱体放散,将高炉煤气引入煤气外网;

68.h、再投用2-3个布袋箱体,高炉关闭另1个箱体放散;

69.i、高炉逐步加风提顶压,陆续投用所有布袋箱体;

70.j、维持投用的布袋压差在5kpa以下,布袋压差》5kpa时对布袋箱体进行反吹。

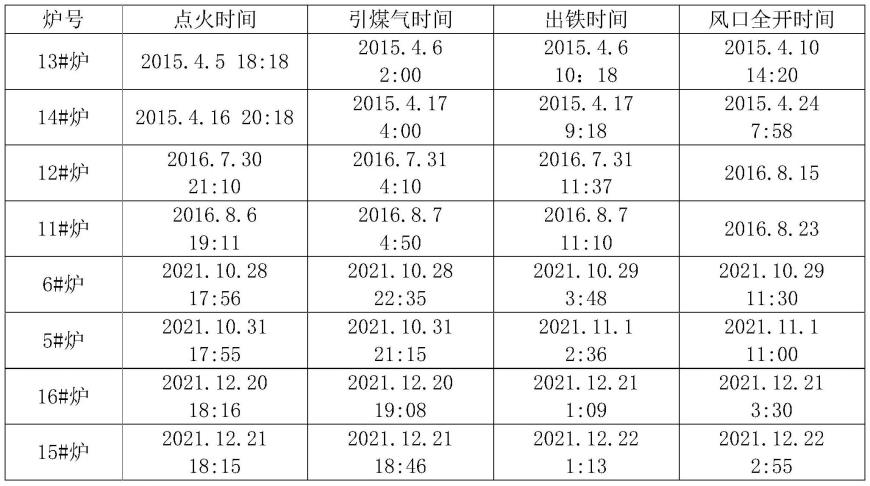

71.通过创新喷涂造衬理念、开炉填充料以及高炉引煤气操作过程,实现了高炉开炉1h内引煤气、高炉开炉后布袋“0”损坏和粉尘“0”超标。表1是日钢2015年以来高炉大修开炉情况对比,表2为开炉后trt人工粉尘监测数据情况。

72.表1:日钢高炉大修开炉情况对比

[0073][0074]

表2:trt人工粉尘监测数据汇总(粉尘标准《3mg/m3)

[0075][0076][0077]

通过上述表1数据可以看到,随着工艺创新和进步,高炉开炉引煤气时间缩短为1小时以内,进而实现开炉7小时出铁,9h小时风口全开,高炉开炉进程大大加快,具有重大经济效益。

[0078]

通过上述表2数据可以看到,在推进高炉快速引煤气的同时,实现干法除尘布袋箱体“0”损坏、粉尘“0”超标。

[0079]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1