一种锆和不锈钢的复合金属管及其制备方法与流程

1.本发明属于复合金属制备技术领域,涉及一种锆和不锈钢的复合金属管及其制备方法。

背景技术:

2.爆炸焊接技术是通过炸药爆轰产生的高压脉冲载荷,推动一种材料(复材)高速倾斜碰撞另种材料(基材),其加载应力远远高于金属材料的屈服强度,加载过程的瞬间性(一般以毫秒计),材料受载的局部性,交织发生在作用点的微小的邻近区域并且高速地移动等方式,实现两种金属的冶金结合,结合区呈现为波状的冶金结合。爆炸焊接又是用炸药作能源进行金属间焊接和生产金属复合材料的一种很有实用价值的高新技术。

3.锆-不锈钢复合材料是一种以纯锆或锆合金作为复层,不锈钢板或不锈钢锻件作为基层的层状金属复合材料。此材料广泛应用于石油、化工、医疗、轻工、环保等行业中,用于制造承受一定压力、温度的压力容器、塔、釜、罐、槽、过渡接头主体设备及其零部件等。在一般情况下,锆-不锈钢复合材料具有良好的的耐腐蚀性,然而在所处环境复杂,在一些腐蚀环境苛刻的条件下难以保证钝化膜的完好,如遭受高浓度氯离子等的侵蚀,则会引起腐蚀发生。

4.爆炸焊接工艺有着广泛的材料适应性和可焊性,适用于大多可塑性金属或合金;尤其是对于大面积异种金属的焊接,可以说是唯一的连接方法;不仅适用于相容性金属的组合,而且适用于非相容性金属的组合,也适用于易产生脆性金属间化合物的金属及合金;具有良好的导热性,低的界面电阻,结合区无热影响区构成良好的接头性能,瞬间的热过程使界面没有或仅有少量的熔化。但是,现有的爆炸焊接技术应用到不锈钢-锆复合管的生产时,存在着结合面咬合效果差,强度低等问题。

技术实现要素:

5.本发明针对上述问题,提供了一种锆和不锈钢的复合金属管及其制备方法。该复合金属管在高盐环境下具有优秀的耐腐蚀性和耐磨性,避免了金属内腐蚀的发生。本发明提供的锆和不锈钢的复合金属管在制备过程中结合面金属间化合物少,材料强度高。

6.一方面本发明涉及一种锆和不锈钢的复合金属管的制备方法,其包括:制备合金管坯,以质量百分比计,所述合金管坯包括如下化学成分:la 6-8%、mo 3-5%、ti 0.1-0.2%、cr 13-16%、bi 30-35%、sn 26-30%,余量为ni;去除锆管、合金管坯、不锈钢管的待复合表面的氧化层后进行抛光,依次套管组装放置于底部设置有垫板的抗暴容器内,锆管内设置棒芯,管顶部加钢制堵头,在不锈钢管外侧均匀布置低爆速乳化炸药,钢堵头及以上部位均匀布置高爆速乳化炸药进行爆炸焊接。

7.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,所述合金管坯的制备原料包括:氧化镧粉、钼粉、钛粉、铬粉、铋粉、锡粉和镍粉。

8.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,所述氧化镧粉、

钼粉、钛粉、铬粉、铋粉、锡粉和镍粉的纯度大于99.9%,粒度为50-80μm。

9.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,所述合金管坯的制备方法包括:将氧化镧粉、钼粉、钛粉、铬粉混合后进行第一次球磨,加入铋粉、锡粉和镍粉后进行第二次球磨,冷压后在氩气环境下烧结加工定型。

10.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,所述锆管的厚度为5-12mm,所述合金管坯的厚度为0.1-1mm,所述不锈钢管的厚度为3-10mm。

11.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,锆管、合金管坯、不锈钢管的所述待复合表面粗糙度不大于0.8μm。

12.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,布置高爆速乳化炸药前,向所述锆管内侧表面均匀涂抹耐高温涂层,所述耐高温涂层为三氧化二铝涂层。

13.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,进行爆炸焊接前,将所述抗暴容器抽为真空。

14.进一步地,本发明提供的锆和不锈钢的复合金属管的制备方法中,布置乳化炸药前,向所述锆管内侧表面均匀涂抹耐高温涂层,所述耐高温涂层为三氧化二铝涂层。

15.具体地,本发明提供的锆和不锈钢的复合金属管的制备方法中,包括:将锆管、合金管坯、不锈钢管进行组装,锆管内设置棒芯,从内到位外依次为棒芯、锆管、合金管坯、不锈钢管,锆管内径大于的棒芯的最大直径0.2mm,锆管和合金管坯的间隙为1-4mm,合金管坯和不锈钢管的间隙为1-8mm;所述锆管、合金管坯、不锈钢管组装完成后放置于底部设置有垫板的抗暴容器内;所述抗暴容器内自内而外为垫板,组装完成后的棒芯、锆管、合金管坯、不锈钢管,顶部的钢制堵头。

16.另一方面,本发明涉及一种锆和不锈钢的复合金属管,其采用上述的锆和不锈钢的复合金属管的制备方法制备。

17.本发明与现有技术相比具有以下有益效果或者优点:

18.本发明采用合金管坯作为锆管和不锈钢管的过渡层,解决了锆管和不锈钢管直接爆炸焊接导致的结合面结合效果差,强度低等问题。本发明提供合金管坯包括如下化学成分:la 6-8%、mo 3-5%、ti 0.1-0.2%、cr 13-16%、bi 30-35%、sn 26-30%,余量为ni,保证过渡层强度的同时,具备较好的耐腐蚀能力,避免结合面金属自腐蚀的发生。本发明将爆炸焊接装置抽真空,避免焊接焊接过程中,空气对结合界面的不利影响。本发明限定了各部分的间隙距离,棒芯与锆管之间紧配合,有效避免了爆炸复合后发生变形。本发明提供的复合金属管在有较高硬度和强度的同时,具有较好的耐腐蚀能力。

附图说明

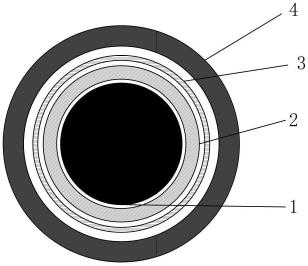

19.图1为爆炸焊接组装结构示意图。

20.图中1为棒芯,2为锆管,3为合金管坯,4为不锈钢管坯。

具体实施方式

21.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例对本发明作进一步说明,但所举实施例不作为对本发明的限定。

22.下述各实施例中所述实验方法和检测方法,如无特殊说明,均为常规方法;所述试

验用品和原料,如无特殊说明,均可在市场上购买得到。

23.实施例1

24.本实施例提供了一种锆和不锈钢的复合金属管的制备。

25.(1)制备合金管坯

26.以质量百分比计,所述合金管坯包括如下化学成分:la 6%、mo 3%、ti 0.1%、cr 13%、bi 30%、sn 26%,余量为ni。氧化镧粉、钼粉、钛粉、铬粉、铋粉、锡粉和镍粉的纯度大于99.9%,粒度为50-80μm。将氧化镧粉、钼粉、钛粉、铬粉混合后进行第一次球磨,加入铋粉、锡粉和镍粉后进行第二次球磨,冷压后在氩气环境下烧结加工定型。

27.(2)组装爆炸焊接

28.选用锆管的厚度为5mm,合金管坯的厚度为0.1mm,所述不锈钢管的厚度为3mm,不锈钢管为304不锈钢管。

29.去除锆管、合金管坯、不锈钢管的待复合表面的氧化层后打磨,检查锆管、合金管坯、不锈钢管的所述待复合表面粗糙度不大于0.8μm。依次套管组装放置于底部设置有垫板的抗暴容器内,锆管内设置棒芯,管顶部加钢制堵头,在不锈钢管外侧均匀布置低爆速乳化炸药,钢堵头及以上部位均匀布置高爆速乳化炸药进行爆炸焊接。

30.布置乳化炸药前,向所述锆管内侧表面均匀涂抹三氧化二铝覆盖接合面。待锆管、合金管坯、不锈钢管组配完成后,以及涂抹三氧化二铝完成后,排空所述抗暴容器内的空气,保持抗暴容器真空,直到爆炸焊接完成。将锆管、合金管坯、不锈钢管进行组装,锆管内设置棒芯,检查棒芯与锆管的之间的无大于0.2mm的缝隙,从内到位外依次为棒芯、锆管、合金管坯、不锈钢管,具体如图1所示。

31.锆管内径大于的棒芯的最大直径0.2mm,锆管和合金管坯的间隙为1mm,合金管坯和不锈钢管的间隙为1mm。所述锆管、合金管坯、不锈钢管组装完成后放置于底部设置有垫板的抗暴容器内。所述抗暴容器内自下而上为垫板,组装完成后的棒芯、锆管、合金管坯、不锈钢管,顶部加钢制堵头。

32.爆炸焊接操作参数为:低爆速乳化炸药爆速为1500m/s,高爆速乳化炸药爆速为3000m/s。

33.对爆炸焊接后的复合金属管进行校平、切边。

34.实施例2

35.本实施例提供了一种锆和不锈钢的复合金属管的制备。

36.(1)制备合金管坯

37.以质量百分比计,所述合金管坯包括如下化学成分:la 6%、mo 3%、ti 0.1%、cr 13%、bi 30%、sn 26%,余量为ni。氧化镧粉、钼粉、钛粉、铬粉、铋粉、锡粉和镍粉的纯度大于99.9%,粒度为50-80μm。将氧化镧粉、钼粉、钛粉、铬粉混合后进行第一次球磨,加入铋粉、锡粉和镍粉后进行第二次球磨,冷压后在氩气环境下烧结加工定型。

38.(2)组装爆炸焊接

39.选用锆管的厚度为10mm,合金管坯的厚度为0.5mm,所述不锈钢管的厚度为5mm,不锈钢管为304不锈钢管。

40.去除锆管、合金管坯、不锈钢管的待复合表面的氧化层后打磨,检查锆管、合金管坯、不锈钢管的所述待复合表面粗糙度不大于0.8μm。依次套管组装放置于底部设置有垫板

的抗暴容器内,锆管内设置棒芯,管顶部加钢制堵头,在不锈钢管外侧均匀布置低爆速乳化炸药,钢堵头及以上部位均匀布置高爆速乳化炸药进行爆炸焊接。

41.布置乳化炸药前,向所述锆管内侧表面均匀涂抹三氧化二铝覆盖接合面。待锆管、合金管坯、不锈钢管组配完成后,以及涂抹三氧化二铝完成后,排空所述抗暴容器内的空气,保持抗暴容器真空,直到爆炸焊接完成。将锆管、合金管坯、不锈钢管进行组装,锆管内设置棒芯,检查棒芯与锆管的之间的无大于0.2mm的缝隙,从内到位外依次为棒芯、锆管、合金管坯、不锈钢管,具体如图1所示。

42.锆管内径大于的棒芯的最大直径0.2mm,锆管和合金管坯的间隙为2mm,合金管坯和不锈钢管的间隙为4mm。所述锆管、合金管坯、不锈钢管组装完成后放置于底部设置有垫板的抗暴容器内。所述抗暴容器内自下而上为垫板,组装完成后的棒芯、锆管、合金管坯、不锈钢管,顶部加钢制堵头。

43.爆炸焊接操作参数为:低爆速乳化炸药爆速为1500m/s,高爆速乳化炸药爆速为3000m/s。

44.对爆炸焊接后的复合金属管进行校平、切边。

45.实施例3

46.本实施例提供了一种锆和不锈钢的复合金属管的制备。

47.(1)制备合金管坯

48.以质量百分比计,所述合金管坯包括如下化学成分:la 8%、mo 5%、ti 0.2%、cr 16%、bi 35%、sn 30%,余量为ni。氧化镧粉、钼粉、钛粉、铬粉、铋粉、锡粉和镍粉的纯度大于99.9%,粒度为50-80μm。将氧化镧粉、钼粉、钛粉、铬粉混合后进行第一次球磨,加入铋粉、锡粉和镍粉后进行第二次球磨,冷压后在氩气环境下烧结加工定型。

49.(2)组装爆炸焊接

50.选用锆管的厚度为12mm,合金管坯的厚度为1mm,所述不锈钢管的厚度为10mm,不锈钢管为304不锈钢管。

51.去除锆管、合金管坯、不锈钢管的待复合表面的氧化层后打磨,检查锆管、合金管坯、不锈钢管的所述待复合表面粗糙度不大于0.8μm。依次套管组装放置于底部设置有垫板的抗暴容器内,锆管内设置棒芯,管顶部加钢制堵头,在不锈钢管外侧均匀布置低爆速乳化炸药,钢堵头及以上部位均匀布置高爆速乳化炸药进行爆炸焊接。

52.布置乳化炸药前,向所述锆管内侧表面均匀涂抹三氧化二铝覆盖接合面。待锆管、合金管坯、不锈钢管组配完成后,以及涂抹三氧化二铝完成后,排空所述抗暴容器内的空气,保持抗暴容器真空,直到爆炸焊接完成。将锆管、合金管坯、不锈钢管进行组装,锆管内设置棒芯,检查棒芯与锆管的之间的无大于0.2mm的缝隙,从内到位外依次为棒芯、锆管、合金管坯、不锈钢管,具体如图1所示。

53.锆管内径大于的棒芯的最大直径0.2mm,锆管和合金管坯的间隙为4mm,合金管坯和不锈钢管的间隙为8mm。所述锆管、合金管坯、不锈钢管组装完成后放置于底部设置有垫板的抗暴容器内。所述抗暴容器内自下而上为垫板,组装完成后的棒芯、锆管、合金管坯、不锈钢管,顶部加钢制堵头。

54.爆炸焊接操作参数为:低爆速乳化炸药爆速为1500m/s,高爆速乳化炸药爆速为3000m/s。

55.对爆炸焊接后的复合金属管进行校平、切边。

56.实施例4

57.本实施例提供了一种锆和不锈钢的复合金属管的性能测试试验。

58.(1)对实施例1-3的复合金属管的材料采用hvs-50维氏硬度计进行硬度测试,载荷为1kg,打5个点后取平均值,试验结果如表1所示。

59.(2)对实施例1-3的复合金属管的材料采用电子万能实验机进行拉伸实验,样品标称段尺寸为1~2

×5×

30mm的矩形试样,取3个相同处理样品的抗拉强度、屈服强度和延伸率的平均值,试验结果如表1所示。

60.(3)对实施例1-3的复合金属管的材料采用chi660d电化学工作站进行腐蚀电流测定,测试的条件为:以腐蚀面面积为1cm2,分别以实施例1-3的复合金属管的材料为工作电极,以饱和甘汞电极为参比电极,以铂片为辅助电极;含5

×

10-6

f的0.5mo1/l的硫酸电解液用水浴箱加热到80℃,并向电解液中以20ml/min的流速通入氢气;对样品进行线性电位扫描,扫描速率为2mv/s。测定3个样后取平均值,试验结果如表1所示。

61.(4)对实施例1-3的复合金属管的材料的界面剪切强度进行检测,测定3个样后取平均值,试验结果如表1所示。

62.表1,实施例1-3的复合金属管的性能

[0063][0064]

由表1-3可知,本发明提供的复合金属管在有较高硬度和强度的同时,仍具有较好的耐腐蚀能力。其中,硬度最高达到了189hv,抗拉强度最高达到了584mpa,屈服强度最高达到了498mpa,延伸率最大为84%,腐蚀电流最小为8.5μa/cm2,剪切强度最高为211mpa/198mpa。

[0065]

本实例对复合管进行探伤,探伤结果表明实施例1-3的复合金属管结合率(包括锆管和合金管坯的结合率,以及不锈钢管与合金管坯的结合率)均大于99.5%,根据gb/t6369-2008,测试界面拉剪强度,界面的拉剪强度为均大于180.0mpa。

[0066]

如上所述,即可较好地实现本发明,上述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种改变和改进,均应落入本发明确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1