一种石煤流态化焙烧浸出提钒系统及其提钒方法

1.本发明涉及石煤提钒技术领域,具体涉及一种石煤流态化焙烧浸出提钒系统及其提钒方法。

背景技术:

2.流态化焙烧具有气固接触充分、传质传热效率高、作业成本低和环保等优势。尤其是neuh系列悬浮焙烧工业化装备及技术在难选铁矿、铁锰矿、高铁铝土矿、高铁赤泥和含碳金矿等方面取得了一定技术突破。

3.但现行的石煤流态化焙烧系统中,高温焙烧反应器仅通过燃烧产生的热气无法达到预定温度,需要外加电热装置辅助加热,成本较高。并且原矿的预热过程未设置独立反应器。预热仅发生在物料流经主炉的较短时间内(不足3min),因此其预热效果不佳。最后,焙烧产物的冷却过程未设置独立反应器。高温物料冷却效果不佳,且冷却过程的热量未有效回收利用,造成能量浪费。

技术实现要素:

4.本发明的目的是提供一种石煤流态化焙烧浸出提钒系统及其提钒方法。系统中通过设置单独的预热反应器、高温焙烧反应器、冷却流化床,实现了石煤浸出前的预热、高温焙烧和冷却处理。

5.相较现有流态化焙烧系统,本发明的高温焙烧反应器采用热风炉作为单独热源,通过加热入炉空气为高温焙烧反应器供热。避免了原设备炉内温度不足需要电热辅助的问题。热风炉的加热效率高、加热充分、控温精准且成本较低。

6.本发明采用预热反应器作为原矿预热装置,加热效率更高,能够根据预热要求单独调整预热参数。相比原设备,本系统的预热时间更长、预热时间可控、传热效率更好。并且能将冷却流化床吹出的热空气作为预热反应器给气,在为焙烧物料降温的同时实现了热量的回收再利用。

7.针对现有悬浮焙烧系统存在的问题,该发明提供了一种石煤流态化焙烧浸出提钒系统,其主要包括给料及预热系统、高温焙烧系统、冷却系统和浸出系统,给料及预热系统和高温焙烧系统、冷却系统和浸出系统依次连接。

8.所述的给料及预热系统,包括料仓,螺旋给料器,预热反应器,第一旋风分离器,第一布袋除尘器,第一灰斗,第一风机和第一锁气阀;

9.料仓通过螺旋给料器和预热反应器连接,预热反应器的物料出口和第一锁气阀连接,预热反应器的烟气出口和第一旋风分离器,第一布袋除尘器,第一风机依次连接;

10.进一步的,第一布袋除尘器的灰尘出口和第一灰斗连接;

11.进一步的,第一风机和烟囱连接。

12.所述的高温焙烧系统,包括高温焙烧反应器,第二旋风分离器,冷却风机,第二布袋除尘器,第二灰斗,第二风机,第二锁气阀,第三风机,热风炉;

13.给料及预热系统的第一锁气阀和高温焙烧系统的高温焙烧反应器连接,高温焙烧反应器的物料出口和第二锁气阀连接,高温焙烧反应器的烟气出口和第二旋风分离器、第二布袋除尘器、第二风机依次连接,进一步的,在第二旋风分离器和第二布袋除尘器连接的管道上设置有冷却风机,第二布袋除尘器的烟尘出口和第二灰斗连接,进一步的,第二风机和烟囱连接;第二旋风分离器的物料出口和高温焙烧反应器连接;

14.在高温焙烧反应器的底部和热风炉连接,热风炉设置有空气进口和燃料气进口;进一步的,在空气进口连接的管道上设置有第三风机;在燃料气进口连接的管道上设置有阀门。

15.所述的冷却系统包括第三旋风分离器,冷却流化床,第三锁气阀,第四风机,冷却水管;

16.高温焙烧系统的第二锁气阀和冷却系统的冷却流化床连接,冷却流化床的烟气出口和第三旋风分离器连接,第三旋风分离器的出风口和预热反应器相连接,第三旋风分离器的物料出口和冷却流化床连接,冷却流化床的物料出口和第三锁气阀连接,在冷却流化床的底部和带有第四风机的空气管道相连接;第三锁气阀和冷却水管相连接;

17.所述的浸出系统,包括浸出搅拌器,砂浆泵,过滤机;冷却系统的冷却水管依次和浸出系统的浸出搅拌器,砂浆泵,过滤机连接。

18.进一步的,给料及预热系统中的预热反应器、高温焙烧反应器、冷却流化床均为反应器,结构相同。在反应器中间设置有中心隔板分隔,将反应器腔体分割为第一腔室和第二腔室,在中心隔板下侧留有通道用于物料流通。进料口连接在第一腔室顶部,出料口连接在第二腔室外侧中上部。在反应器下部设置有布风板和空气进口。

19.本发明的石煤流态化焙烧浸出提钒方法,采用上述石煤流态化焙烧浸出提钒系统,包括以下步骤:

20.步骤一、给料及预热

21.石煤原矿由料仓经过入螺旋给料器给入预热反应器,预热的物料温度为300~450℃。

22.进一步地,石煤原矿中的极细物料和烟气由预热反应器上部串联的第一旋风分离器,第一布袋除尘器,第一灰斗和第一风机收集处理;其中,第一布袋除尘器中收集的灰尘进入第一灰斗,分离的烟气进入第一风机,并经过烟囱排出。

23.石煤原矿中的粗物料进入第一锁气阀,第一锁气阀防止预热反应器和高温焙烧反应器之间窜气。

24.进一步的,在预热反应器中,石煤原矿进入预热反应器的第一腔室,第三旋风分离器的烟气从预热反应器底部吹入透过布风板,使预热反应器内石煤原矿呈现流化态,同时使石煤原矿预热,石煤原矿中极细物料和烟气进入第一旋风分离器,石煤原矿的粗物料经过通道后,进入第二腔室,在流化态下预热的物料进入第二锁气阀。

25.步骤二、高温焙烧

26.经过预热的物料通过第一锁气阀后给入高温焙烧反应器,燃料气通过阀门进入热风炉内燃烧产生高温,空气由第三风机给入热风炉后被加热后给入高温焙烧反应器底部,使物料呈现流态化的同时对其进行高温氧化焙烧,得到高温焙烧后的物料。

27.在高温焙烧过程中,物料中的烟气由高温焙烧反应器上部串联的第二旋风分离

器,第二布袋除尘器,第二灰斗,第二风机收集处理;其中,第二布袋除尘器收集的烟尘进入第二灰斗,第二布袋除尘器分离的烟气进入第二风机,并通过烟囱排出。为避免进入第二布袋除尘器的温度过高,冷却风机在第二布袋除尘器前段混入室温空气用于降温。高温焙烧后的物料进入第二锁气阀,其为了防止高温焙烧反应器和冷却流化床之间窜气。

28.步骤三、冷却

29.高温焙烧后的物料通过第二锁气阀后进入冷却流化床,室温空气通过第四风机给入冷却流化床底部,使高温焙烧后的物料呈现流态化的同时对高温焙烧后的物料进行降温。

30.进一步地,被加热的空气经第三旋风分离器给入预热反应器用于矿粉预热。一次冷却后的物料进入第三锁气阀,第三锁气阀用于防止窜气。第三锁气阀排矿经过冷却水管再次冷却后,得到冷却后的焙烧物料给入浸出系统;

31.步骤四、浸出

32.冷却后的焙烧物料经过搅拌浸出后,被砂浆泵打入过滤机中液固分离,得到的富钒贵液用于后续的提钒作业。

33.该系统的物料流向为料仓,螺旋给料器,预热反应器,第一锁气阀,高温焙烧反应器,第二锁气阀,冷却流化床,第三锁气阀,冷却水管,浸出搅拌器,砂浆泵,过滤机。

34.进一步的,在步骤一中,在料仓中的石煤原矿破碎至-0.8mm的石煤物料置于料仓。

35.所述的步骤二中,燃料气选自天然气、煤制气或焦炉煤气中的一种,燃料气通过阀门进入热风炉内燃烧产生950~1050℃高温。空气由第三风机鼓入热风炉后被加热至950~1000℃,热空气进入高温焙烧反应器底部,使高温焙烧反应器内物料加热到在850~950℃,且物料保持流态化。石煤在高温氧化焙烧初期会脱出矿粉中的吸附水、结晶水,粉矿中的碳质、黄铁矿、褐铁矿将被氧化,高岭石、白云石等矿物将被分解。当温度达到850~950℃时,含钒云母类、伊利石类矿物中的羟基被高温脱除、导致其铝氧八面体和硅氧四面体结构被逐步破坏。同时,以类质同象形式赋存在铝氧八面体中的钒离子所受的晶格约束力减弱,更容易暴露、氧化和溶解。

36.另外,为避免进入第二布袋除尘器的温度过高,冷却风机将室温空气通入管道中,将热空气温度降低至≤180℃。

37.所述的步骤三中,在冷却流化床中将高温焙烧后的物料降温至300~400℃。冷却流化床排出的物料经过第三锁气阀后,被冷却水管再次冷却至90~100℃。

38.所述的步骤四中,冷却后的焙烧物料进入浸出搅拌器中。浸出液为硫酸水溶液或氢氧化钠水溶液,硫酸或氢氧化钠可与钒氧化物反应,生成钒离子溶于浸出液,实现矿粉中钒的溶出。在浸出搅拌器中,保证反应温度为85℃~95℃,在浸出过程中,按质量比,焙烧产品:水:浸出剂=500:1000:(25~75),浸出1h~4h。浸出完成后矿浆由砂浆泵打入过滤机中进行液固分离,得到的富钒贵液用于后续的提钒作业。

39.本发明的一种石煤流态化焙烧浸出提钒系统,其热量利用率达到40%,比常规回转窑高20个百分点。

40.相比于现有技术,本发明的一种石煤流态化焙烧浸出提钒系统及其提钒方法,其有益效果在于:

41.1、本发明中高温焙烧过程采用热风炉作为单独热源,通过加热入炉空气实现高温

氧化焙烧。解决了原设备高温焙烧反应器内温度不足需要电热辅助的问题。且热风炉对空气的传热效率高、加热充分、控温精准且成本较低。

42.2、本发明采用预热反应器作为原矿预热装置,加热效率更高。相比原来的主炉预热工序,该装置的预热时间更长、预热时间可控、传热效率更好。

43.3、本发明将冷却流化床吹出的热空气作为预热反应器给气。在焙烧物料降温的同时实现了热量的回收再利用。

44.4、本发明需要注意控制各反应器的供气量,在保证焙烧炉内温度的同时保证物料处于流态化。同时要保证各段锁气阀内物料填充正常,避免窜气。

45.5、本发明的浸出过程采用酸液或碱液作业浸出剂,可根据原矿性质的不同进行选择适合的浸出液,该系统在大幅提高能量利用率的同时也有效提高了石煤中钒的浸出率。

附图说明

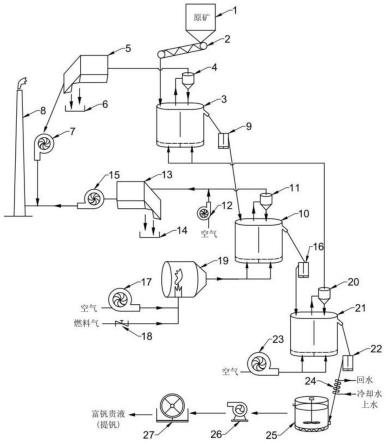

46.图1一种石煤流态化焙烧浸出提钒系统的结构示意图;

47.以上图中,1料仓,2螺旋给料器,3预热反应器,4第一旋风分离器,5第一布袋除尘器,6第一灰斗,7第一风机,8烟囱,9第一锁气阀,10高温焙烧反应器,11第二旋风分离器,12冷却风机,13第二布袋除尘器,14第二灰斗,15第二风机,16第二锁气阀,17第三风机,18阀门,19热风机,20第三旋风分离器,21冷却流化床,22第三锁气阀,23第四风机,24冷却水管,25浸出搅拌器,26砂浆泵,27过滤机。

具体实施方式

48.结合附图1,对本专利实施中的技术方案进行清楚、完整的描述。应当指出的是,本发明描述的实例仅用来进一步解释和说明,而非对其应用范围进行限制。基于本发明,本领域技术人员在没有作出创造性劳动前提下获得的所有其它实施例,都属于本发明专利的保护范围。

49.实例1

50.采用的石煤流态化焙烧浸出提钒系统的结构示意图见图1,主要包括给料及预热系统、高温焙烧系统、冷却系统和浸出系统;

51.所述的给料及预热系统,包括料仓1,螺旋给料器2,预热反应器3,第一旋风分离器4,第一布袋除尘器5,第一灰斗6,第一风机7和第一锁气阀9;

52.料仓1通过螺旋给料器2和预热反应器3连接,预热反应器3的物料出口和第一锁气阀9连接,预热反应器3的烟气出口和第一旋风分离器4,第一布袋除尘器5,第一风机7依次连接,第一布袋除尘器5的灰尘出口和第一灰斗6连接;

53.第一风机7和烟囱8连接。

54.所述的高温焙烧系统,包括高温焙烧反应器10,第二旋风分离器11,冷却风机12,第二布袋除尘器13,第二灰斗14,第二风机15,第二锁气阀16,第三风机17,热风炉19;

55.给料及预热系统的第一锁气阀9和高温焙烧系统的高温焙烧反应器10连接,高温焙烧反应器10的物料出口和第二锁气阀16连接,高温焙烧反应器10的烟气出口和第二旋风分离器11、第二布袋除尘器13、第二风机15依次连接,在第二旋风分离器11和第二布袋除尘器13连接的管道上设置有冷却风机12,第二布袋除尘器13的烟尘出口和第二灰斗14连接,

第二风机15和烟囱8连接;第二旋风分离器11的物料出口和高温焙烧反应器10连接;

56.在高温焙烧反应器10的底部和热风炉19连接,热风炉19设置有空气进口和燃料气进口;在空气进口连接的管道上设置有第三风机17;在燃料气进口连接的管道上设置有阀门18。

57.所述的冷却系统包括第三旋风分离器20,冷却流化床21,第三锁气阀22,第四风机23,冷却水管24;

58.高温焙烧系统的第二锁气阀16和冷却系统的冷却流化床21连接,冷却流化床21的烟气出口和第三旋风分离器20连接,第三旋风分离器20的出风口和预热反应器3相连接,第三旋风分离器20的物料出口和冷却流化床21连接,冷却流化床21的物料出口和第三锁气阀22连接,在冷却流化床21的底部和带有第四风机23的空气管道相连接;第三锁气阀22和冷却水管24相连接;

59.所述的浸出系统,包括浸出搅拌器25,砂浆泵26,过滤机27;冷却系统的冷却水管24依次和浸出系统的浸出搅拌器25,砂浆泵26,过滤机27连接。

60.一种石煤流态化焙烧浸出提钒方法,采用上述石煤流态化焙烧浸出提钒系统,对新疆某石煤钒矿进行流态化焙烧,原矿中含有的成分及各个成分的质量百分比为:v2o5含量1.25%,碳含量0.81%,-0.1mm含量90%。

61.(1)经过破碎的石煤物料通过螺旋给料器2进入预热反应器3内预热。由第三旋风分离器20上端出风口排出的高温热气给入预热反应器3,预热反应器3内温度为400℃,且物料处于流态化,得到预热的物料进入第一锁气阀9。

62.(2)预热的物料通过第一锁气阀9进入高温焙烧反应器10。天然气通过阀门18进入热风炉19内燃烧产生1050℃高温。空气由第三风机17鼓入热风炉19后被加热至1000℃。热空气进入高温焙烧反应器10底部,将高温焙烧反应器内物料加热到在950℃,且使物料保持流态化。为避免进入第二布袋除尘器13的温度过高,冷却风机12将室温空气通入管道中,将热空气温度降低至180℃。

63.(3)经过高温焙烧后的物料通过第二锁气阀16进入冷却流化床21。第四风机23将室温空气鼓入冷却流化床21,将高温物料降温至350℃。被加热的空气经过第三旋风分离器20进入预热反应器3实现余热利用。冷却流化床21排出的物料经过第三锁气阀22后,被冷却水管24再次冷却至100℃。

64.(4)冷却后的焙烧物料进入浸出搅拌器25中,反应温度为90℃,硫酸占焙烧物料的质量百分浓度为8%,浸出4h。浸出完成后矿浆由砂浆泵26打入过滤机27中,通过液固分离得到富钒贵液。最终钒的总浸出率达87.09%。

65.实例2

66.一种石煤流态化焙烧浸出提钒方法,采用实例1中的石煤流态化焙烧浸出提钒系统,对陕西某石煤钒矿进行流态化焙烧,原矿中含有的成分及各个成分的质量百分比为:v2o5含量0.95%,碳含量0.91%,-0.1mm含量88%。

67.(1)经过破碎的石煤物料通过螺旋给料器2进入预热反应器3内预热。由第三旋风分离器20上端出风口排出的高温热气给入预热反应器3,预热反应器3内温度为350℃,且物料处于流态化,得到预热的物料进入第一锁气阀9。

68.(2)预热的物料通过第一锁气阀9进入高温焙烧反应器10。天然气通过阀门18进入

热风炉19内燃烧产生1000℃高温。空气由第三风机17鼓入热风炉19后被加热至950℃。热空气进入高温焙烧反应器10底部,将高温焙烧反应器内物料加热到在900℃,且使物料保持流态化。为避免进入第二布袋除尘器13的温度过高,冷却风机12将室温空气通入管道中,将热空气温度降低至150℃。

69.(3)经过高温焙烧后的物料通过第二锁气阀16进入冷却流化床21。第四风机23将室温空气鼓入冷却流化床21,将高温物料降温至400℃。被加热的空气经过第三旋风分离器20进入预热反应器3实现余热利用。冷却流化床21排出的物料经过第三锁气阀22后,被冷却水管24再次冷却至100℃。

70.(4)冷却后的焙烧物料进入浸出搅拌器25中,反应温度为85℃,氢氧化钠占焙烧物料的质量百分浓度为12%,浸出3h。浸出完成后矿浆由砂浆泵26打入过滤机27中,通过液固分离得到富钒贵液。最终钒的总浸出率达87.25%。

71.实例3

72.一种石煤流态化焙烧浸出提钒方法,采用实例1中的石煤流态化焙烧浸出提钒系统,对湖北某石煤钒矿进行流态化焙烧,原矿中含有的成分及各个成分的质量百分比为:v2o5含量1.32%,碳含量3.21%,-0.1mm含量85%。

73.(1)经过破碎的石煤物料通过螺旋给料器2进入预热反应器3内预热。由第三旋风分离器20上端出风口排出的高温热气给入预热反应器3,预热反应器3内温度为420℃,且物料处于流态化,得到预热的物料进入第一锁气阀9。

74.(2)预热的物料通过第一锁气阀9进入高温焙烧反应器10。天然气通过阀门18进入热风炉19内燃烧产生1000℃高温。空气由第三风机17鼓入热风炉19后被加热至950℃。热空气进入高温焙烧反应器10底部,将高温焙烧反应器内物料加热到在920℃,且使物料保持流态化。为避免进入第二布袋除尘器13的温度过高,冷却风机12将室温空气通入管道中,将热空气温度降低至160℃。

75.(3)经过高温焙烧后的物料通过第二锁气阀16进入冷却流化床21。第四风机23将室温空气鼓入冷却流化床21,将高温物料降温至380℃。被加热的空气经过第三旋风分离器20进入预热反应器3实现余热利用。冷却流化床21排出的物料经过第三锁气阀22后,被冷却水管24再次冷却至90℃。

76.(4)冷却后的焙烧物料进入浸出搅拌器25中,反应温度为95℃,硫酸占焙烧物料的质量百分浓度为12%,浸出2.5h。浸出完成后矿浆由砂浆泵26打入过滤机27中,通过液固分离得到富钒贵液。最终钒的总浸出率达90.02%。

77.实例4

78.一种石煤流态化焙烧浸出提钒系统,同实例1,不同在于,未设置冷却水管24。

79.一种石煤流态化焙烧浸出提钒方法,采用实例1中的石煤流态化焙烧浸出提钒系统,体系能保持正常运转,但焙烧产品的冷却后温度存在偶尔偏高的现象,最终钒的浸出率为88.96%。

80.实例5

81.同实例1,不同之处在于:预热焙烧装置内温度为305℃,高温焙烧炉内物料温度为925℃,其他条件保持不变。最终钒的总浸出率为88.18%。

82.实例6

83.同实例2,不同之处在于:预热焙烧装置内温度为328℃,高温焙烧炉内物料温度为941℃,其他条件保持不变。最终钒的总浸出率为89.41%。

84.实例7

85.同实例3,不同之处在于:预热焙烧装置内温度为412℃,高温焙烧炉内物料温度为931℃,其他条件保持不变。最终钒的总浸出率为90.49%。

86.实例8

87.同实例3,不同之处在于:预热焙烧装置内温度为429℃,高温焙烧炉内物料温度为943℃,其他条件保持不变。最终钒的总浸出率为91.54%。

88.对比例1

89.一种石煤流态化焙烧浸出提钒系统同实例1,和本发明的系统相比,区别在于,不设置有预热系统,则物料被急剧加热,石煤中含有的碳质极易发生烧结。最钒的浸出率仅为79.36%。

90.对比例2

91.一种石煤流态化焙烧浸出提钒系统,和本发明的系统相比,区别在于,将第二旋风分离器11的热烟气通入预热反应器3底部,第三旋风分离器20和第二布袋除尘器13,第二灰斗14,第二风机15连通。则预热反应器3和高温焙烧反应器10之间无法形成顺行的负压闭路,物料无法顺行,系统无法正常生产。除此之外,冷却床21热烟气中的大量热量被浪费。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1