钴基合金、可佩戴物品和金属制品的制备方法与流程

钴基合金、可佩戴物品和金属制品的制备方法

本技术要求于2022年6月22日提交国际局、国际申请号为pct/cn2022/100499、发明名称为“钴基合金、可佩戴物品和金属制品的制备方法”的pct专利申请的优先权,其全部内容通过引用结合在本技术中。

技术领域

1.本发明涉及钴基合金、可佩戴物品和金属制品的制备方法,并且特别地,涉及由钴基合金制成的可佩戴物品及其制备方法。

背景技术:

2.钴铬合金具有优异的耐腐蚀性和耐高温性。由于这些特性及其生物相容性,钴铬合金通常用于恶劣环境中的应用(例如,燃气轮机)、医疗和牙科应用(例如,牙科和骨科植入物)等。然而,传统钴铬合金通常变形性差且易破裂,使其难以用于生产精细且复杂的物品(例如,镶嵌类首饰件)。

技术实现要素:

3.在第一方面,本发明提供了一种钴基合金,按重量百分比计,该钴基合金由以下化学成分组成:至少50%钴、至少20%铬、至少0.1%钼,以及余量为以下化学成分中的一种或多种:锰、钒、钨、镍、钛、铁、铝、镧、钽、铱、铈、磷、碳,以及不可避免的杂质。

4.可选地,钴的重量百分比为50%至70%。

5.可选地,钴的重量百分比为大于67%。

6.可选地,铬的重量百分比为20%至40%。

7.可选地,钼的重量百分比为0.1%至5%。

8.可选地,钼的重量百分比为2%。

9.可选地,余量的重量百分比为少于5%。

10.可选地,镍的重量百分比为少于0.4%。

11.可选地,钴基合金具有至少270的维氏硬度。

12.可选地,钴基合金是双相钴基合金。

13.可选地,双相钴基合金具有hcp相和fcc相。

14.可选地,hcp相和fcc相的比例为1:1。

15.在第二方面,本发明提供了一种可佩戴物品,其包括钴基合金。该钴基合金可以是第一方面中的钴基合金。

16.可选地,可佩戴物品包括钟表和珠宝中的一种。

17.可选地,珠宝包括手链和戒指中的一种。

18.在第三方面,本发明提供了一种金属制品的制备方法,其包括以下步骤:用钴基合金形成铸件,钴基合金基本上由以下化学成分组成:至少50%钴、至少20%铬、至少0.1%钼,以及余量为以下化学成分中的一种或多种:锰、钒、钨、镍、钛、铁、铝、镧、钽、铱、铈、磷、

碳,以及不可避免的杂质;以及处理铸件,其包括以淬火工艺重复热处理然后冷处理该铸件。该钴基合金可以是第一方面中的钴基合金。

19.可选地,处理铸件的步骤包括按以下顺序执行的步骤:以1100℃至1400℃热处理铸件达1小时,淬火冷却铸件,以800℃至1000℃热处理铸件达4小时,以及淬火冷却铸件。

20.可选地,铸件在形成后的温度为1450℃至1700℃,并且处理所述铸件的步骤包括按以下顺序执行的步骤:以1100℃至1400℃冷却铸件直到铸件的温度为1100℃至1400℃,并继续以1100℃至1400℃保温铸件达1小时,以800℃至1000℃冷却铸件直到铸件的温度为800℃至1000℃,并继续以800℃至1000℃保温铸件达1小时,以及以400℃至600℃冷却铸件直到铸件的温度为400℃至600℃,并继续以400℃至600℃保温铸件达1小时。

21.可选地,处理铸件的步骤还包括打磨铸件或抛光铸件。

22.可选地,形成铸件的步骤包括使用失蜡铸造技术形成铸件。

23.可选地,金属制品包括双相钴基合金。

24.可选地,双相钴基合金具有hcp相和fcc相。

25.可选地,hcp相和fcc相的比例为1:1。

26.可选地,金属制品是可佩戴物品。该可佩戴物品可以是第二方面中的可佩戴物品。

27.可选地,可佩戴物品包括钟表和珠宝中的一种。

28.可选地,珠宝包括手链和戒指中的一种。

29.与传统钴铬合金相比,本发明通过优化各种元素的含量,有效提高钴基合金的延展性、变形性等性能,使其可用于失蜡铸造成型和镶石工艺。而且,本发明的钴基合金光泽度与白金和铂金相似,但较白金和铂金廉价很多,并且对人体低过敏性,稳定性好,不易氧化,容易清洗和保养,十分适合用于可佩戴物品。

附图说明

30.现在将参照附图以示例的方式描述本发明的实施方式,其中:

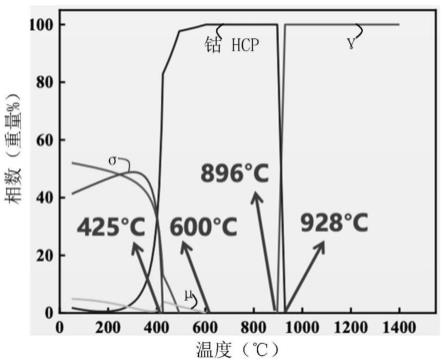

31.图1是根据本发明的一个实施方式的钴铬合金的相图;

32.图2是图1的钴铬合金的抛光表面的显微图像,其中标尺为100μm;

33.图3是示出图1的钴铬合金的抛光表面的孔隙率的曲线图;

34.图4a是图1的钴铬合金的抛光表面的扫描电镜(sem)图像,标尺为100μm;

35.图4b是图1的钴铬合金的抛光表面的另一扫描电镜图像,标尺为50μm;

36.图5a是图1的钴铬合金的浸蚀表面的显微图像,标尺为100μm;

37.图5b是图1的钴铬合金的浸蚀表面的另一显微图像,标尺为100μm;

38.图6a是图1的钴铬合金的浸蚀表面的另一显微图像,标尺为100μm;

39.图6b是图1的钴铬合金的浸蚀表面的另一显微图像,标尺为100μm;

40.图7是图1的钴铬合金的浸蚀表面的扫描电镜图像,标尺为250μm;

41.图8是图1的钴铬合金的x射线衍射(xrd)图;

42.图9a示出了表面摩擦测试后的传统316不锈钢材料;

43.图9b示出了表面摩擦测试后的图1的钴铬合金;

44.图10是根据本发明的另一实施方式的钴铬合金的相图;

45.图11a是图10的钴铬合金的抛光表面的显微图像,标尺为100μm;

46.图11b是图10的钴铬合金的抛光表面的另一显微图像,标尺为100μm;

47.图11c是图10的钴铬合金的抛光表面的另一显微图像,标尺为100μm;

48.图11d是图10的钴铬合金的抛光表面的另一显微图像,标尺为100μm;

49.图12a是图10的钴铬合金的浸蚀表面的显微图像;

50.图12b是图10的钴铬合金的浸蚀表面的另一显微图像,标尺为100μm;

51.图13a是图10的钴铬合金的浸蚀表面的另一显微图像,标尺为100μm;

52.图13b是图10的钴铬合金的浸蚀表面的另一显微图像,标尺为100μm;

53.图14a是图10的钴铬合金的浸蚀表面的扫描电镜图像,标尺为50μm;

54.图14b是图10的钴铬合金的浸蚀表面的另一扫描电镜图像,标尺为10μm;

55.图15是图10的钴铬合金的x射线衍射图;

56.图16a示出了表面摩擦测试后的根据本发明的另一实施方式的钴铬合金;

57.图16b示出了表面摩擦测试后的根据本发明的另一实施方式的钴铬合金;

58.图17a示出了弯曲测试后的图16a的钴铬合金;

59.图17b示出了弯曲测试后的图16b的钴铬合金;

60.图17c示出了延展测试后的图16a的钴铬合金;

61.图17d示出了延展测试后的图16b的钴铬合金;

62.图18a示出了两只以传统316不锈钢材料制成的戒指;

63.图18b示出了弯曲测试后的图18a的戒指;

64.图18c示出了两只以图1的钴铬合金制成的戒指;

65.图18d示出了弯曲测试后的图18c的戒指;

66.图19a示出了由图16a的钴铬合金制成的表壳;

67.图19b示出了由图16b的钴铬合金制成的表壳。

具体实施方式

68.除非另有特别规定,否则本文中的所有测试均在标准条件(包括室温(约25℃)的测试温度、海平面压力(1atm)、ph 7)下进行,所有测量均使用公制单位。此外,应当理解,除非另有特别说明,否则本文中的所有百分比、比率等均以重量计,并且本文所述的材料化合物、化学品等通常是可从世界各地的各种供应商处获得的商品和/或工业标准物品。

69.另外,应当理解,本文所使用的措词和术语是出于描述的目的,而不应被认为是限制性的。诸如“大体上”或“大约”的程度术语被本领域技术人员理解为指代给定值之外的合理范围,例如,与所描述的实施方式的制造、组装和使用相关联的一般公差。

70.本发明提供了一种钴基合金,按重量百分比计,该钴基合金基本上由以下化学成分组成:至少50%钴(co)、至少20%铬(cr)、至少0.1%钼(mo),以及余量为以下化学成分中的一种或多种:锰(mn)、钒(v)、钨(w)、镍(ni)、钛(ti)、铁(fe)、铝(al)、镧(la)、钽(ta)、铱(ir)、铈(ce)、磷(p)、碳(c),以及不可避免的杂质。

71.上述各成分的特性和作用如下:

72.co:硬而脆且有铁磁性,并会在高温(约1150℃)下失去磁性。本发明将co的含量限制在50%至70%的范围内。在一些实施方式中,co的含量大于67%。在其他实施方式中,co的含量少于60%。

73.cr:能有效地提高钴基合金的抗氧化性和抗腐蚀性,以及其硬度和强度,并能降低合金的膨胀系数。然而,cr含量过高会降低合金的铸造性能并增加制造成本。因此,本发明将cr的含量限制在20%至40%的范围内。在一些实施方式中,cr的含量在26%至35%的范围内,优选地在27%至30%的范围内。在其他实施方式中,cr的含量在21%至26%的范围内,优选地在23%至25%的范围内。

74.mo:因其大原子半径,所以具有固溶强化作用,可用于增加合金硬度。同时,mo合金的加入还会阻止晶粒长大,提高合金疲劳性能和耐蚀性能。然而,过量添加mo会使固溶体的脆性相析出,并因此降低合金的韧性。因此,本发明将mo的含量限制在0.1%至5%的范围内。在一些实施方式中,mo的含量在1%至4%的范围内,优选地在1.5%至3%的范围内,更优选地为2%。在其他实施方式中,mo的含量在0.2%至1%的范围内。

75.其余元素的含量优选地少于5%。

76.mn:可提高强度和韧性,但是过高的mn含量会在合金产生残余奥氏体,导致组织分布不均,从而影响合金的硬度。此外,高含量的mn可能导致偏析、韧性劣化和焊接性降低。因此,mn的含量优选地为0%至2%。

77.v:其可与c和其他金属元素共同形成面心立方晶格(fcc)结构的mc型碳化物(m:v和/或其他金属元素),其具有尺寸小、热稳定性高的特点。碳化物可有效抑制晶粒长大,导致晶粒细化强化和析出强化作用。在本发明中,v的含量为0%至1%。

78.w:其硬度高且熔点高。然而,过量添加w会使固溶体的脆性相析出,并因此降低合金的韧性。因此,w的含量优选地为0%至5%。

79.ni:其硬度中等且具有良好延展性。然而,ni是其中一种最常见的致敏性金属,其可能经由长期的皮肤接触而释出,并可能造成严重的过敏及皮肤炎症状。ni的含量应符合相应的国际或本地镍释放量的测试标准(例如,针对各种首饰类金属以及电镀中镍释放量的测试标准)。因此,ni的含量优选地为0%至4%,更优选地为少于0.4%。

80.ti:提高合金的抗拉强度和延展性。在本发明中,ti的含量为0%至3%,优选地少于0.35%。

81.fe:提高合金的弹性和硬度,并降低膨胀系数。在本发明中,fe的含量为0%至2%。

82.al:具有延展性,但当al含量过高时,会使铸造带来困难。因此,al的含量优选地为0%至2%。

83.la:有助改善抗氧化性能。在本发明中,la的含量为0%至5%。

84.ta:具有良好的延展性和抗腐蚀性,但较低的硬度。因此,ta的含量优选地为0%至2%。

85.ir:具有极强的抗腐蚀性。在本发明中,ir的含量为0%至0.5%。

86.ce:具有延展性,但极易自燃(尤其在稍氧化或与铁生成合金时)。因此,ce的含量优选地为0%至1%。

87.p:增加合金耐磨性和刚度。然而,过高的p含量会导致p与其他金属形成脆性化合物而使合金变脆。因此,p的含量优选地为0%至0.5%。

88.c:会与某些金属元素形成碳化物,例如包括m23c6和mc(m:金属)。然而,过高的c含量会使合金在高温下不断析出碳化物相而变脆并影响抛光性能。因此,c的含量优选地为0%至0.5%,更优选地少于0.25%。

89.除上述成分外,本发明的钴基合金还包括其他不可避免的杂质,例如以下的一种或多种:氮(n)、氮(o),以及硅(si)。这些不可避免的杂质例如是购买的原材料本身存在的杂质,或在进行成分测试时测试环境空气中存在的成分等。这些杂质通常是不期望的,其例如会对钴基合金的硬度和延展性带来负面影响。例如,过高的n和o含量会降低合金的延展性,而过高的si含量会使合金形成裂纹的机会增大并降低其耐磨性。因此,在本发明中,n和o的含量都少于25ppm,并且应尽量避免si的出现。

90.在一个实施方式中,钴基合金具有至少270的维氏硬度(hv)。

91.本发明的钴基合金可由本领域已知的方法制成,例如熔融法(例如,通过控制氮和氧的比例来控制合金内非金属的含量)、电沉积法、还原法、粉末冶金等。因此,在本文中不再加以描述钴基合金的制备方法。

92.上述的钴基合金适合制作可佩戴物品,例如钟表、珠宝(手链、戒指)等,特别是镶嵌类首饰件。

93.本发明也提供了一种金属制品的制备方法,该制备方法包括以下步骤:形成铸件并处理该铸件以形成金属制品。该铸件可以是上述的钴基合金,或可以是使用失蜡铸造技术用上述的钴基合金形成的铸件。

94.如上所述,钴基合金中可能具有会影响合金性质的碳化物颗粒,因此需要控制处理工艺的参数以使碳化物颗粒的大小和分布以及晶粒尺寸保持在期望的水平。

95.该金属制品可以是具有密排六方(hcp)相和fcc相的双相钴基合金。优选地,hcp相和fcc相的比例为约1:1,以为合金带来高塑性和韌性,以及相对较低的脆性。为了实现双相(特别是约1:1的双相)并控制碳化物的性质和析出,该处理铸件的步骤可以包括(例如以淬火工艺)重复热处理(例如,使用恒温箱)然后冷处理铸件,优选地以逐步冷却的方式进行。总体上,这包括首先进行高温(例如1100℃至1400℃)固溶处理,使所有的一次碳化物(包括部分mc型碳化物)溶入固溶体以确保晶粒没有过于长大,然后以较低温(例如800℃至1000℃)进行时效处理,以使碳化物重新析出。该处理工艺还可有助于提高延展性。

96.在一个实施方式中,铸件以1100℃至1400℃被热处理达1小时,然后被淬火冷却(例如被浸没在冷水(例如,4℃的水)中),再以800℃至1000℃被热处理达4小时,最后被淬火冷却。上述的淬火冷却可以例如是将铸件浸没在冷水(例如,4℃的水)中。

97.在另一实施方式中,铸件在形成后的温度为1450℃至1700℃,该铸件以1100℃至1400℃被冷却直到其温度达到1100℃至1400℃并继续以1100℃至1400℃保温达1小时。然后,以800℃至1000℃冷却铸件直到其温度为800℃至1000℃,并继续以800℃至1000℃保温达1小时。继续以400℃至600℃冷却该铸件直到其温度为400℃至600℃,并继续以400℃至600℃保温达1小时。最后,在室温放置该铸件直到其温度降至室温。

98.在另一实施方式中,可将铸件以恒定(例如,10℃/秒)的加热速率从低温(例如,约25℃)加热到1250℃并将其保持在1250℃达1小时后淬火(例如降温到约25℃);然后以恒定(例如,10℃/秒)的加热速率从低温(例如,约25℃)加热到900℃并将其保持在900℃达4小时后淬火(例如降温到约25℃)。

99.之后,可以基于实际需要打磨(例如,使用吊磨机以2500r/min的转速)或抛光(例如,使用等离子抛光机)该双相钴基合金,或镶嵌附加的元件(例如,宝石)并以形成金属制品。优选地,金属制品包括可佩戴物品,例如钟表、珠宝(手链、戒指)等,优选地是镶嵌类首

饰件。

100.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

101.合金

102.以x射线荧光(xrf)光谱仪进行本发明的各种钴基合金的组成成分的分析测试,并在表1中示出了测试结果。应当理解,因仪器检出限、分析方法检出限等,当下表列出的合金成分在未计算杂质成分时的总和已经等于100%的情况下,其仍可具有少量不可避免的杂质。

103.表1:钴基合金的组成成分成分

104.实施例1

–

合金1

105.合金1中的杂质包括14ppm的氧和0.64ppm的氮,并且合金1具有311.3hv的硬度。

106.图1至图8示出了合金1的各种物理性质。如图1所示,hcp相在928℃开始出现,并且fcc相在896℃消失。有害相σ和μ(其对合金的韧性和耐腐蚀性具有不利影响)分别在425℃和600℃开始出现。为了进行金相观察,分别对合金1进行抛光和浸蚀处理,并分别以显微镜和扫描电子显微镜观察了合金1的抛光表面和浸蚀表面(图2至图7)。合金1的孔洞很多,大多数为尺寸较小(1.87

±

0.05μm)的孔洞(图2)。另外,较大的孔洞为6

±

0.05μm,主要分布在图2中的靠上及靠下的位置。如图3所示,孔洞的尺寸主要分布在1μm和3μm之间,并且其平均尺寸为2.11

±

0.05μm。在二次电子下看到合金1表面下有一些不规则的7.16

±

0.05μm的孔洞(图4a和图4b)。如图5a至图6b所示,合金1具有双相。在100倍下可以看到明显枝晶,也可以看到灰色呈板条状的hcp相,以及白色呈树枝状的fcc相。图5b中的右下位置是hcp和fcc组合相。在图7中可以看到白色呈板条状的hcp相,以及hcp和fcc组合相(图7中的右下位置)。为了了解合金1的晶体结构,进行了x射线衍射法(xrd)并获取了xrd图(图8)。从该xrd图并以体积分数的计算公式(式1)得出合金1的hcp相的体积含量为74.9%。

107.将合金1与传统316不锈钢材料通过抗摩擦测试进行比较,并在图9a和图9b中示出了测试结果。抗摩擦测试按以下方式进行:将传统316不锈钢材料和合金1样块抛光处理后,分别固定在测试机平台上,并设置表面承受的垂直压力为1千克力(kgf)。然后,用钢丝棉对

样块进行1000个循环擦拭,其中表面擦拭频率为40

±

2循环/分钟,并在每200个循环擦拭后检查一次各表面的擦划程度。图9a和图9b示出了普通316不锈钢材料与合金1耐磨性能的优异差别,可见合金1的抗耐磨性能优于普通316不锈钢材料。

108.实施例2

–

合金2

109.合金2中的杂质包括25ppm的氧和0.19ppm的氮。

110.图10至图15示出了合金2的各种物理性质。如图10所示,hcp相在890℃开始出现,并且fcc相在840℃消失。与合金1相比,合金2的hcp相出现的温度和fcc相消失的温度明显下降,且这两个温度的区间增加,扩大了热处理工艺窗口。有害相σ和μ分别在454℃和518℃开始出现。与合金1相比,σ相出现的温度略有提升,而μ相出现的温度明显下降,并且两个相的体积分数明显下降。另外,合金2比合金1多了ti、fe和c元素,因此相应产生了m23c6和mc碳化物,其分别在1280℃和1335℃开始出现。

111.为了进行金相观察,分别对合金2进行抛光和浸蚀处理,并分别以显微镜和扫描电子显微镜观察了合金2的抛光表面和浸蚀表面(图11至图14)。如图11a至图11d所示,合金2没有孔洞,在50倍下还看到典型的铸态组织。因为加了c,在500倍下可以看到碳化物(图11d)。与合金1相比,合金2的抛光性能较低。如图12a至图13b所示,合金2具有双相。在50倍下看到枝晶组织较合金1要小(图12a)。也可以明显看到,白色条状的是fcc相,灰色条状的是hcp和fcc组合相,其在晶界上生成碳化物(图13b)。图14a中点1处的铬含量远高于平均值,推测该物质为cr23c6碳化物,且分布在组织的晶界上。在图14a中看到的针状的是hcp相,并且大多是fcc和hcp组合相。图14b中点6处的钛含量高,推测该物质为tic。碳化钛的尺寸为8μm,尺寸比期望水平较大,因此应减少ti的含量。不受理论的限制,认为将ti含量控制在0.3%为佳。为了了解合金2的晶体结构,进行了(xrd)并获取了xrd图(图15)。从该xrd图并以体积分数的计算公式(式1)得出合金2的hcp相的体积含量为14.2%,其hcp相较合金1少、fcc相较合金1多。

112.实施例3

–

合金3和合金4的比较

113.将合金3与合金4通过抗摩擦测试、弯曲测试和延展测试进行比较,并在图16a至图17d中示出了测试结果。抗摩擦测试按以下方式进行:将合金3与合金4样块抛光处理后,分别固定在测试机平台上,并设置表面承受的垂直压力为1千克力(kgf)。然后,用钢丝棉对样块进行1000个循环擦拭,其中表面擦拭频率为40

±

2循环/分钟,并在每200个循环擦拭后检查一次各表面的擦划程度。图16a和图16b示出了合金3和合金4耐磨性能的优异差别,可见合金3和合金4的抗耐磨性能大体相同。弯曲测试按以下方式进行:使用测试机重复压弯具有大体相同大小和形状的合金3与合金4样块,以检测是否存在龟裂及断脱风险。图17a和图17b示出了合金3与合金4弯曲性能的优异差别,可见合金3的弯曲性能优于合金4。抗延展测试按以下方式进行:将具有体相同大小、直径和形状的合金3与合金4样块固定在拉力机上,以检测钢线延展率大小。图17c和图17d示出了合金3与合金4延展性能的优异差别,可见合金3的延展性能优于合金4。

114.金属制品

115.以x射线荧光(xrf)光谱仪进行本发明的制成各种金属制品的铸件的组成成分的分析测试,并在表2中示出了测试结果。应当理解,因仪器检出限、分析方法检出限等,当下表列出的

铸件

成分在未计算杂质成分时的总和已经等于100%的情况下,其仍可具有少量不

可避免的杂质。

116.表2:铸件的组成成分

117.实施例4-戒指石膏铸件

118.戒指石膏铸件具有336.46hv的硬度。戒指石膏铸件采用失蜡铸造技术并由422.36hv的硬度的合金5制成。戒指石膏铸件中的ni是由于在铸造过程中,器皿上的ni元素粘到钴基材料上所导致。首先,使用自动铸蜡机将蜡注入蜡缸中通过高温溶解并注入模具内成型并拆出蜡胚,其中铸蜡工艺以约65℃的温度、约0.5kgf/cm的压力,以及约7.6mmhg的真空度进行。然后,通过高温溶解,在约50℃使用电洛铁将蜡胚逐一焊接到蜡树上(其被称为上树)。另一方面,使用搅拌机和/或真空泵将约100g石膏粉和23ml的水调剂成凝固液以用于制壳,并将石膏粉以数控高温炉烧结并降至合适温度以便倒模,其中烧结工艺以280℃达240分钟,然后500℃达120分钟、700℃达240分钟、780℃达90分钟,最后680℃达60分钟进行。然后,进行倒模烧注,使用熔金机以约1700℃将合金5溶解后注入石膏盅。成型后,使用切割机将胚料逐一切割下来(被称为下树),并使用砂轮片以2500r/min的转速将胚料上的入水位去掉以形成戒指石膏铸件。

119.实施例5-戒指粘浆铸件

120.戒指粘浆铸件也是由422.36hv的硬度的合金5制成。戒指粘浆铸件的制备方法与实施例4的方法相似,只是制壳的步骤以粘浆代替石膏。树头料(即,戒指粘浆铸件)的硬度为271.2hv,并且成品戒指的硬度为401.82hv。

121.实施例6-手链铸件

122.手链铸件由合金1制成并具有362.14hv的硬度。手链铸件的制备方法与实施例4的方法相似,只是模具形状和尺寸不同。另外,在手链铸件的拉扭力测试中(其中扣链位未被焊接),得到了3组5kg测试拉力下的数据和2组3kg测试扭力下的数据。该等数据都表明手链铸件具有了良好的拉扭力。

123.实施例7

–

戒指

124.使用实施例4的方法分别以合金1和传统316不锈钢材料制成戒指(图18a至图18d)。

125.将合金1与传统316不锈钢材料通过弯曲测试和抗延展测试进行比较,并在图18a和图18b中示出了测试结果。弯曲测试按以下方式进行:将分别由传统316不锈钢材料和合金1制成的二款戒指装嵌宝石,其中戒指具有四边托爪。然后,使用测试机压弯四边托爪以固定宝石。重复两次拆装工序,以检测托爪是否存在龟裂及断脱风险。图18a和图18b分别示

出了弯曲测试前和后的以传统316不锈钢材料制成的戒指。如图18b所示,两只传统316不锈钢材料的戒指都有断爪情况。图18c和图18d分别示出了弯曲测试前和后的以合金1制成的戒指。如图18d所示,两只合金1的戒指都没有断爪情况,并且可用于镶石。图18a至图18d示出了普通316不锈钢材料与合金1弯曲性能的优异差别,可见合金1的弯曲性能优于普通316不锈钢材料。

126.抗延展测试按以下方式进行:将分别由传统316不锈钢材料和合金1制成的二款戒指分别使用测试机压扁指环使其变形,并重复二次修圆工序。然后,用剪钳开和拉直指环,并将指环固定在拉力机上,以检测钢线延展率大小。图18a至图18d示出了普通316不锈钢材料与合金1延展性能的优异差别,可见合金1的延展性能优于普通316不锈钢材料。

127.实施例8

–

表壳

128.使用实施例4的方法分别以合金3和合金4制成表壳(图19a和图19b),可见其外观上分别不大。然而,根据实施例3中的测试结果,由于合金3比合金4具有更佳的弯曲性能和延展性能,合金3被认为比合金4更适合于制备有爪石的表壳。

129.本领域技术人员将理解,在不背离广泛描述的本发明的精神或范围的情况下,可以对具体实施方式中所示的本发明进行各种变化和/或修改。例如,钴基合金的可具有上面未具体指出的性质(只要其具有上述组成成分),或者金属制品的制备方法可省略上述步骤中的一些步骤,或具有附加步骤。例如,钴基合金可因其组成成分而本身具有双相(例如约1:1的hcp相和fcc相)。因此,金属制品的制备方法可省略热处理和冷处理的步骤,即可以直接打磨或抛光铸件。作为另一示例,替代失蜡铸造技术,金属制品的制备方法可使用其他合适的铸造技术,例如砂型铸造、熔模铸造、离心铸造、低压铸造、压力铸造等。另外,金属制品可以是除手表和珠宝以外的可佩戴物品(例如,眼镜框等),也可以是非可佩戴物品(例如,燃气轮机、牙科和骨科植入物等)。

130.因此,本发明所描述的实施方式在所有方面都应该被认为是说明性的,而不是限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1