一种高强度树脂砂轮切割片的环保型抛光装置的制作方法

1.本发明涉及砂轮抛光技术领域,具体是涉及一种高强度树脂砂轮切割片的环保型抛光装置,还包括一种高强度树脂砂轮切割片的环保型抛光工艺。

背景技术:

2.切割片隶属于砂轮,用磨料和结合剂树脂等制成的用于切割普通钢材、不锈钢金属和非金属材质的薄片,分为树脂切割片、金刚石切割片;现有技术中,树脂砂轮切割片在使用一段时间后,其表面需要进行抛光处理,从而避免其因为表面的杂质影响使用的效果;抛光大致分为物理抛光以及化学抛光,利用单一的抛光手法在抛光过程中持续时间较长,不容易把控抛光时间,容易对工件造成损坏,且物理抛光大多在处理过程中产生的碎屑造成了环境的污染,如公告号为:cn112123227a所申请的一种高强度树脂砂轮切割片的环保型抛光工艺;对砂轮切割片进行环保抛光,但是在上述申请中抛光工艺步骤六中所提到的:切割片部分抛光完成后,关闭所有设备,松开机械爪,取下切割片,将抛光之后的部分夹持在机械爪,由机械爪将另一部分放入处理箱内,重复上述步骤进行抛光,即可完成切割片的抛光;上述工艺中对切割片进行换向时需要工作人员手动换向,而且需要对切割片进行重新装夹校正,不仅需要重复启停器械而且需要人工持续参与,不仅危险系数高,而且重复的通过人工换向装夹、校正;会大大的降低抛光效率;更进一步的,切割片在通过机械爪夹持的过程中,切割片和机械爪接触的部分则会被遮蔽,使得切割片无法得到全面的抛光处理。

技术实现要素:

3.针对上述问题,提供一种高强度树脂砂轮切割片的环保型抛光装置,通过提供一种自动装夹且可以在不停机状态下对切割片进行自动换向的装置,从而解决现有技术中通过机械爪夹持切割片抛光的过程中需要人工参与翻转切割片且对切割片抛光不全面的技术问题。

4.为解决现有技术问题,本发明采用的技术方案为:

5.一种高强度树脂砂轮切割片的环保型抛光装置,包括连接架以及转动设置于连接架正下方的夹持装置,连接架一侧还设置有驱动夹持装置换向的换向元件;夹持装置具有一个环形转动架,环形转动架内还竖直设置有通过驱动单元驱动可径向远离或靠近转动架中心的夹持杆,所述夹持杆沿着环形架的轴线周向设置有多组,多组夹持杆围合形成夹持区用以夹持树脂切割片;每个夹持杆的两端还分别同轴设置有限位部。

6.优选的,夹持杆还包括有两组摩擦抵触杆,两组摩擦抵触杆分别同轴固定设置于夹持杆两端,两组摩擦抵触杆和夹持杆一体成型设置;夹持杆转动设置于驱动单元驱动端。

7.优选的,驱动单元包括固定盘,固定盘同轴固定设置于环形转动架内且靠近环形转动架下端设置,转动盘转动设置于固定盘上;转动盘上还倾斜贯穿开设有弧形槽,弧形槽沿着转动盘的轴线转轴等距设置有多组;径向驱动元件竖直设置于环形转动架内侧,径向驱动元件的驱动杆倾斜穿过弧形槽设置并与弧形槽滑动配合连接;径向驱动元件引导杆径

向穿过固定盘设置并与固定盘滑动配合;引导杆用以引导径向驱动元件径向滑动;旋转驱动单元竖直固定设置于连接架上用以驱动转动盘转动从而改变夹持区的直径大小。

8.优选的,径向驱动元件包括有推送杆,所述推送杆为一个中空且上下开口的圆柱杆;引导杆垂直设置于推送杆的一侧且穿过固定盘设置并与固定盘滑动配合;驱动杆固定设置于推送杆一侧且与引导杆同侧设置;驱动杆设置于引导杆的上方。

9.优选的,驱动单元还包括有弹性牵引单元,弹性牵引单元固定设置于转动盘上表面且设置有多组,多组弹性牵引单元一一对应弧形槽设置,弹性牵引单元的固定端固定设置于两个相邻的弧形槽之间,弹性牵引单元的牵引端与驱动杆的顶端固定连接;弹性牵引单元用以朝向驱动杆持续施加拉力,使其夹持杆始终内缩状态夹紧树脂切割片。

10.优选的,弹性牵引单元包括固定座,固定座竖直固定设置于转动盘上且位于两个相邻的弧形槽之间;固定座上还套设安装有一个拉簧,拉簧的一端套设至固定座上,拉簧的另一端套设至驱动杆顶部。

11.优选的,旋转驱动元件包括有水平往复驱动组件和驱动组件;水平往复驱动组件水平固定设置于连接架上且位于连接架下表面;驱动组件竖直固定安装于水平往复驱动组件输出端,驱动组件的驱动端竖直朝向转动盘设置用以驱动转动盘转动。

12.优选的,水平往复驱动组件包括滑轨、滑块、第一安装架和电动推杆;滑轨水平固定设置于连接架下表面;滑块滑动设置于滑轨上;电动推杆通过第一安装架水平固定设置于滑轨后侧,电动推杆的驱动端与滑块固定连接。

13.优选的,驱动组件包括第二安装架、第二伺服电机、驱动齿轮和齿圈;第二伺服电机通过第二安装架竖直固定安装于滑块上且第二伺服电机的输出轴朝向转动盘设置;齿圈同轴固定套设安装于转动盘外;驱动齿轮设置有两组,两组驱动齿轮同轴固定设置于第二伺服电机输出轴上,两组驱动齿轮之间间隔设置,靠近第二伺服电机输出轴的驱动齿轮与齿圈啮合传动连接。

14.一种高强度树脂砂轮切割片的环保型抛光工艺,其特征在于,包括以下步骤:

15.s1:将砂轮切割片放入清洗液内进行浸泡,一段时间后,取出利用软质毛刷对其表面进行清洗;将清洗之后的切割片放入烘干设备内进行烘干,烘干时间为4-5min;

16.s2:将烘干后的切割片夹持在多组夹持杆围合形成的夹持区内,操控机械手将其放入处理箱内,使得切割片的一半没入处理箱内;

17.s3:启动处理箱内盛有抛光液的喷雾设备,将喷雾设备内加热之后的抛光液喷出,使得其喷射在处理箱内部的切割片表面,利用抛光液对其进行预处理,持续喷射0.6h;随即开启处理箱内的喷砂机,将喷砂机内的砂砾喷射在切割片的表面,对切割片表面进行抛光处理,喷砂过程中启动盛有冷却液的喷雾设备,从而将冷却液喷射在切割片的表面;

18.s4:切割片部分抛光完成后,关闭无关设备,启动换向元件,通过换向元件驱动环形转动架180度翻转换向;

19.s5:随即驱动旋转驱动元件工作,驱动转动盘进行逆时针转动轻微扩大夹持杆所围合形成的夹持区,使得树脂切割片在自身重力下自行向下轴向滑行,直至掉落至换向后的夹持区底部;

20.s6:在次重复前序操作对树脂切割片另一面进行抛光处理。

21.本技术相比较于现有技术的有益效果是:

22.1.本技术通过换向元件驱动环形转动架180度转动换向,同时配合弹性牵引单元始终朝向夹持杆施加顺时针方向的拉力,实现如何对切割片自动换向的同时保证了切割片始终处于夹紧状态,无需停机手动对切割片进行换向,有效缩短了对切割片的抛光时长,大幅度提高了切割片的抛光效率。

23.2.本技术通过转动设置于推送杆内的夹持杆,实现了如何对切割片进行围合抵触夹持的同时,不对其进行轴线限位,使得被夹持后的切割片还具备轴向自由度,在外力驱动下可以进行自由转动,从而全面展露出切割片的抛光面,同时配合可拆卸设置于摩擦抵触杆端部的限位实现了如何对切割片进行快速校正的同时有效避免切割片从夹持区内脱离。

附图说明

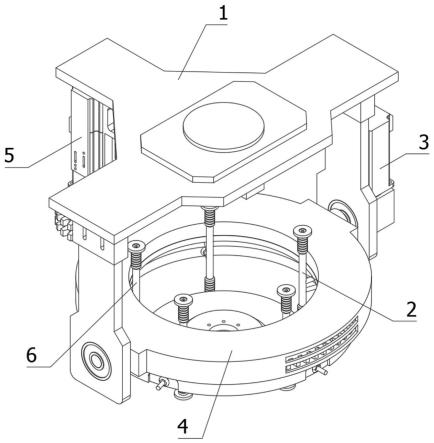

24.图1是一种高强度树脂砂轮切割片的环保型抛光装置的立体图一;

25.图2是一种高强度树脂砂轮切割片的环保型抛光装置的侧视图;

26.图3是一种高强度树脂砂轮切割片的环保型抛光装置的立体图二;

27.图4是一种高强度树脂砂轮切割片的环保型抛光装置的俯视图;

28.图5是图4的a-a处截面立体剖视图;

29.图6是图5的b处局部放大示意图;

30.图7是一种高强度树脂砂轮切割片的环保型抛光装置中去除连接架和换向单元的分解立体结构示意图;

31.图8是一种高强度树脂砂轮切割片的环保型抛光装置中驱动单元和夹持杆部分结构立体图一;

32.图9是一种高强度树脂砂轮切割片的环保型抛光装置中驱动单元和夹持杆部分结构立体图二;

33.图10是一种高强度树脂砂轮切割片的环保型抛光装置中去除连接架和环形转动架的部分结构分解立体示意图。

34.图中标号为:

35.1-连接架;

36.2-夹持装置;

37.3-换向元件;31-第一伺服电机;

38.4-环形转动架;

39.5-驱动单元;51-固定盘;52-转动盘;53-弧形槽;54-径向驱动元件;541-驱动杆;542-引导杆;543-推送杆;55-旋转驱动元件;551-水平往复驱动组件;5511-滑轨;5512-滑块;5513-第一安装架;5514-电动推杆;552-驱动组件;5521-第二安装架;5522-第二伺服电机;5523-驱动齿轮;5524-齿圈;56-弹性牵引单元;561-固定座;562-拉簧;

40.6-夹持杆;61-限位部;62-摩擦抵触杆。

具体实施方式

41.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

42.参见图1至图10所示的:

43.一种高强度树脂砂轮切割片的环保型抛光装置,包括连接架1以及转动设置于连接架1正下方的夹持装置2,连接架1一侧还设置有驱动夹持装置2换向的换向元件3;夹持装置2具有一个环形转动架4,环形转动架4内还竖直设置有通过驱动单元5驱动可径向远离或靠近转动架中心的夹持杆6,所述夹持杆6沿着环形架的轴线周向设置有多组,多组夹持杆6围合形成夹持区用以夹持树脂切割片;每个夹持杆6的两端还分别同轴设置有限位部61。

44.工作状态下,首先通过连接架1与外部机械手固定连接,当需要对砂轮切割片进行夹持抛光时,工作人员只需将切割片放置在载台上或手动放置至由多组夹持杆6围合形成的夹持区内,随即接入外部电源驱动启动驱动单元5工作,驱动单元5驱动端转动驱动多组夹持杆6同步朝向环形转动架4中心靠近,从而完成对树脂切割片的夹持工作,待夹持杆6对树脂切割片完成夹持后,随即通过驱动单元5驱动夹持杆6轻微径向外扩外扩距离不超过限位部61的最大直径,外扩距离仅保证树脂切割片可以在自身重力下滑动下移,使得树脂切割片在自身重力下沿着夹持杆6的外壁轴向向下滑动,直至树脂切割片搭接至限位部61上后停止,驱动单元5再次驱动夹持杆6夹紧树脂切割片,随即进行之后的抛光作业;所述换向单元为第一伺服电机31用以驱动换向转动架翻转。

45.参见图10所示的:

46.夹持杆6还包括有两组摩擦抵触杆62,两组摩擦抵触杆62分别同轴固定设置于夹持杆6两端,两组摩擦抵触杆62和夹持杆6一体成型设置;夹持杆6转动设置于驱动单元5驱动端。

47.工作状态下,当树脂切割片通过多组夹持杆6夹持固定且搭接至限位部61上后,树脂切割片的侧壁均与摩擦抵触杆62抵触连接且由于夹持杆6是转动设置于驱动单元5驱动端,在对树脂砂轮处理面进行喷砂抛光处理或喷洒冷却液的过程中,只需使得冷却液喷头呈切斜状态对准树脂切割片即可实现驱动树脂切割片自转的效果,从而暴露出被限位部61阻隔的部分以及树脂切割片与摩擦抵触杆62抵触的部分,通过调节冷却液喷洒角度驱动树脂切割片自转,使其树脂切割片抛光面完全暴露,从而便于对其全面抛光;所述限位部61位一个圆形片,限位部61的直径大于一个摩擦抵触杆62的直径小于两个摩擦抵触杆62的总直径。

48.参见图2、图7和图8所示的:

49.驱动单元5包括固定盘51,固定盘51同轴固定设置于环形转动架4内且靠近环形转动架4下端设置,转动盘52转动设置于固定盘51上;转动盘52上还倾斜贯穿开设有弧形槽53,弧形槽53沿着转动盘52的轴线转轴等距设置有多组;径向驱动元件54竖直设置于环形转动架4内侧,径向驱动元件54的驱动杆541倾斜穿过弧形槽53设置并与弧形槽53滑动配合连接;径向驱动元件54引导杆542径向穿过固定盘51设置并与固定盘51滑动配合;引导杆542用以引导径向驱动元件54径向滑动;旋转驱动单元5竖直固定设置于连接架1上用以驱动转动盘52转动从而改变夹持区的直径大小。

50.工作状态下,当需要驱动夹持杆6径向朝向环形转动架4中心靠近时,首先接入外部电源驱动旋转驱动单元5工作驱动转动盘52顺时针转动,转动盘52在顺时针转动状态下通过弧形槽53引导驱动杆541径向朝向环形转动架4中心靠近的同时实现驱动夹持杆6夹持区收缩的工作,所述引导杆542用于引导径向驱动元件54始终保持径向伸缩移动。

51.参见图10所示的:

52.径向驱动元件54包括有推送杆543,所述推送杆543为一个中空且上下开口的圆柱杆;引导杆542垂直设置于推送杆543的一侧且穿过固定盘51设置并与固定盘51滑动配合;驱动杆541固定设置于推送杆543一侧且与引导杆542同侧设置;驱动杆541设置于引导杆542的上方。

53.工作状态下,所述驱动杆541由倾斜杆和竖杆组成;倾斜杆倾斜固定设置于推送杆543的侧壁,竖杆竖直设置于倾斜杆的远端且与弧形槽53滑动配合;夹持杆6同轴转动设置于推送杆543内;当转动盘52在旋转驱动元件55的驱动下进行转动时,竖杆在弧形槽53的推送下径向移动,从而依次驱动倾斜杆和径向驱动元件54径向移动。

54.参见图7和图8所示的:

55.驱动单元5还包括有弹性牵引单元56,弹性牵引单元56固定设置于转动盘52上表面且设置有多组,多组弹性牵引单元56一一对应弧形槽53设置,弹性牵引单元56的固定端固定设置于两个相邻的弧形槽53之间,弹性牵引单元56的牵引端与驱动杆541的顶端固定连接;弹性牵引单元56用以朝向驱动杆541持续施加拉力,使其夹持杆6始终内缩状态夹紧树脂切割片。

56.工作状态下,驱动杆541在弹性牵引单元56的驱动下始终处于内缩状态即为始终靠近环形转动架4中的状态;通过弹性牵引单元56的牵引可以保证通过夹持杆6夹紧的树脂切割片始终处于夹紧状态,不会因为设备故障等原因自行脱落,且在当需要对转型转动架进行换向时,还可以始终保持换向状态下的树脂切割片夹紧度使其始终保持夹紧状态。

57.参见图10所示的:

58.弹性牵引单元56包括固定座561,固定座561竖直固定设置于转动盘52上且位于两个相邻的弧形槽53之间;固定座561上还套设安装有一个拉簧562,拉簧562的一端套设至固定座561上,拉簧562的另一端套设至驱动杆541顶部。

59.工作状态下,在拉簧562的自身拉力作用下,通过拉簧562始终对驱动杆541施加顺时针的拉力,从而使得夹持杆6始终处于靠近环形转动架4中心状态,当需要对树脂切割片进行夹持时,工作人员只需接入外部电源驱动旋转驱动元件55工作,驱动转动盘52逆时针转动即可将夹持杆6展开扩大夹持区,此时将树脂切割片放入夹持区内即可。

60.参见图2所示的:

61.旋转驱动元件55包括有水平往复驱动组件551和驱动组件552;水平往复驱动组件551水平固定设置于连接架1上且位于连接架1下表面;驱动组件552竖直固定安装于水平往复驱动组件551输出端,驱动组件552的驱动端竖直朝向转动盘52设置用以驱动转动盘52转动。

62.工作状态下,当需要驱动转动盘52进行转动,从而同步驱动多组夹持杆6所形成的夹持区收缩或扩张时,首先接入外部电源驱动水平往复驱动组件551工作,驱动初始状态为远离转动盘52设置的驱动组件552缓慢靠近转动盘52,随即启动驱动组件552工作,驱动组件552输出轴转动驱动转动盘52同步转动。

63.参见图3所示的:

64.水平往复驱动组件551包括滑轨5511、滑块5512、第一安装架5513和电动推杆5514;滑轨5511水平固定设置于连接架1下表面;滑块5512滑动设置于滑轨5511上;电动推杆5514通过第一安装架5513水平固定设置于滑轨5511后侧,电动推杆5514的驱动端与滑块

5512固定连接。

65.工作状态下,当需要推送驱动组件552远离或靠近转动盘52时,工作人员只需接入外部单元驱动电动推杆5514工作,通过控制电动推杆5514输出轴延伸或缩短,从而实现驱使驱动组件552远离或靠近转动盘52的工作。

66.参见图3和图10所示的:

67.驱动组件552包括第二安装架5521、第二伺服电机5522、驱动齿轮5523和齿圈5524;第二伺服电机5522通过第二安装架5521竖直固定安装于滑块5512上且第二伺服电机5522的输出轴朝向转动盘52设置;齿圈5524同轴固定套设安装于转动盘52外;驱动齿轮5523设置有两组,两组驱动齿轮5523同轴固定设置于第二伺服电机5522输出轴上,两组驱动齿轮5523之间间隔设置,靠近第二伺服电机5522输出轴的驱动齿轮5523与齿圈5524啮合传动连接。

68.工作状态下,当需要驱动转动盘52进行转动时,只需接入外部电源驱动第二伺服电机5522工作,第二伺服电机5522输出轴转动带动两组驱动齿轮5523同步转动,两组驱动齿轮5523在转动状态驱动与其自身啮合传动的齿圈5524转动,两组驱动齿轮5523分别用以对非换向和换向状态后的转动盘52进行驱动旋转工作;为了进一步的保证对转动盘52的驱动转动,驱动齿轮5523和齿圈5524也可更替为摩擦轮。

69.一种高强度树脂砂轮切割片的环保型抛光工艺,其特征在于,包括以下步骤:

70.s1:将砂轮切割片放入清洗液内进行浸泡,一段时间后,取出利用软质毛刷对其表面进行清洗;将清洗之后的切割片放入烘干设备内进行烘干,烘干时间为4-5min;

71.s2:将烘干后的切割片夹持在多组夹持杆6围合形成的夹持区内,操控机械手将其放入处理箱内,使得切割片的一半没入处理箱内;

72.s3:启动处理箱内盛有抛光液的喷雾设备,将喷雾设备内加热之后的抛光液喷出,使得其喷射在处理箱内部的切割片表面,利用抛光液对其进行预处理,持续喷射0.6h;随即开启处理箱内的喷砂机,将喷砂机内的砂砾喷射在切割片的表面,对切割片表面进行抛光处理,喷砂过程中启动盛有冷却液的喷雾设备,从而将冷却液喷射在切割片的表面;

73.s4:切割片部分抛光完成后,关闭无关设备,启动换向元件3,通过换向元件3驱动环形转动架4180度翻转换向;

74.s5:随即驱动旋转驱动元件55工作,驱动转动盘52进行逆时针转动轻微扩大夹持杆6所围合形成的夹持区,使得树脂切割片在自身重力下自行向下轴向滑行,直至掉落至换向后的夹持区底部;

75.s6:在次重复前序操作对树脂切割片另一面进行抛光处理。

76.本技术不仅可以对切割片进行快速装夹和校正而且装夹后的切割片还具备轴向自由度可以自由转动,抛光全面无死角;并且可以对切割片进行自动翻转换向,无需人工参与,抛光效率高。

77.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1