一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的方法与流程

1.本发明涉及半导体制备领域,更具体地说,它涉及一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的方法。

背景技术:

2.随着igbt电力电子器件快速发展,电力电子器件技术正朝着高电压、大电流、大功率密度、高速方面的方向发展;氮化铝覆铝陶瓷基板(dba)作为igbt的封装基板,同时拥有优良的耐热循环性能、优秀的界面键合可靠性、高热导率、高绝缘强度,备受第三代sic半导体器件青睐。

3.在器件耐热循环性能测试过程中,铝具有较低的屈服强度,晶粒通过塑形可以吸收部分损伤保护陶瓷,使得铝与氮化铝陶瓷键合界面相较铜与氮化铝陶瓷界面拥有更高的耐热循环可靠性,但随着循环次数的增加,因采用液相键合法制备的氮化铝覆铝基板,表面铝晶粒尺寸不均差异大,晶粒容易发生变形与滑移,宏观体现在基板表面产生小丘状,粗糙度激增,从而导致氮化铝覆铝陶瓷基板耐热循环可靠性的降低。在实际应用环境下,dba基板表面的小丘与粗糙度激增,会影响芯片与基板之间焊接层可靠性,极端情况下引起器件的失效,因此亟待开发一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的方法,降低器件风险。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的方法,通过镀钛然后进行激光强化,从而提升氮化铝覆铝陶瓷基板的耐热循环性能。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的方法,包括以下步骤:1)表面溅射镀钛:取氮化铝覆铝陶瓷基板进行表面清洗,然后镀钛,得到纳米级钛层的氮化铝覆铝陶瓷基板,镀钛层厚度为50-100nm;2)激光强化:取步骤1中具有纳米级钛层氮化铝覆铝陶瓷基板进行激光强化处理;3)表面处理:取步骤2中处理后的氮化铝覆铝陶瓷基板进行表面处理。

6.本发明进一步设置为:步骤1中,氮化铝覆铝陶瓷基板表面铝层厚度为0.4~0.6mm。

7.本发明进一步设置为:步骤1中,表面清洗步骤为:a.配制10~20%氢氧化钠水溶液,取氮化铝覆铝陶瓷基板浸入碱洗3~5min,取出用纯水洗净;b.配制10~20%硝酸水溶液,取步骤a中氮化铝覆铝陶瓷基板浸入酸洗90~100s,取出用纯水洗净,80~120℃下烘干,备用。

8.本发明进一步设置为:步骤(1)中,镀钛工艺为表面溅射镀钛工艺,工作参数为:功率5kw,ar流量30sccm,溅射基板温度200℃~300℃,频脉冲电流溅射,电流输出方式为正弦

波输出,溅射压力0.3pa,溅射时间10min。

9.本发明进一步设置为:步骤2,激光强化处理工艺参数为:激光功率8-12kw,扫描速度20~25mm/s,光斑直径0.25~0.5mm。

10.本发明进一步设置为:步骤3中,表面处理工艺为:氮化铝覆铝陶瓷基板进行表面研磨,再进行碱洗处理和酸洗处理。

11.本发明进一步设置为:其表面处理步骤为:s1.步骤2处理后基板进行机械研磨,去除表层杂质;s2.配制20%氢氧化钠水溶液,取步骤s1中氮化铝覆铝陶瓷基板浸入碱洗10-15s,取出用纯水洗净。

12.s3.配制40~50%硝酸水溶液,取步骤s2中氮化铝覆铝陶瓷基板浸入酸洗90~100s,取出用纯水洗净,得到氮化铝覆铝陶瓷基板。

13.本发明进一步设置为:所述机械研磨切屑量为5-10μm。

14.本发明进一步设置为:步骤2中,激光强化后氮化铝覆铝陶瓷基板表面铝重熔凝固,重熔凝固深度80μm;重熔凝固后表面晶粒细化,平均晶粒尺寸为32μm。

15.综上所述,本发明具有以下有益效果:本发明提供了一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的办法,在氮化铝覆铝陶瓷基板表面溅射镀钛并通过激光强化,在铝表面层引入微量钛元素,形成均匀的钛铝固溶硬化层,再对其进行表面处理,处理后的氮化铝覆铝陶瓷基板在热循环前后的粗糙度对比相差不大,通过本方法,遏制了热循环中应力迁移导致的小丘、裂纹等现象导致器件失效情况,提高了氮化铝覆铝陶瓷基板的在极端条件下的耐热循环可靠性。

附图说明

16.图1为本发明的工艺流程图;图2为实施例一的样品表面晶粒组织图;图3为对比例一的样品表面晶粒组织图。

具体实施方式

17.下面结合附图和实施例,对本发明进行详细描述。

18.一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的方法,如附图1所示的流程图,具体包括以下步骤:1)表面溅射镀钛:取氮化铝覆铝陶瓷基板进行表面清洗,然后镀钛,得到纳米级钛层的氮化铝覆铝陶瓷基板,镀钛层厚度为50-100nm;2)激光强化:取步骤1中具有纳米级钛层氮化铝覆铝陶瓷基板进行激光强化处理;3)表面处理:取步骤2中处理后的氮化铝覆铝陶瓷基板进行表面处理。

19.其中,步骤1中,氮化铝覆铝陶瓷基板表面铝层厚度为0.4~0.6mm。

20.镀钛工艺为表面溅射镀钛工艺,工作参数为:功率5kw,ar流量30sccm,溅射基板温度200℃~300℃,频脉冲电流溅射,电流输出方式为正弦波输出,溅射压力0.3pa下溅射10min;步骤1中,表面清洗步骤为:

a.配制10~20%氢氧化钠水溶液,取氮化铝覆铝陶瓷基板浸入碱洗3~5min,取出用纯水洗净;b.配制10~20%硝酸水溶液,取步骤a中氮化铝覆铝陶瓷基板浸入酸洗90~100s,取出用纯水洗净,80~120℃下烘干,备用;在步骤2中,激光强化处理工艺参数为:激光功率8-12kw,扫描速度20~25mm/s,光斑直径0.25~0.5mm;步骤2中,激光强化后氮化铝覆铝陶瓷基板表面铝重熔凝固所述影响层深度50-100μm;重熔凝固后表面晶粒细化,平均晶粒尺寸为20-50μm。

21.步骤3中,表面处理工艺为:氮化铝覆铝陶瓷基板进行表面研磨,再进行碱洗处理、酸洗处理;具体处理步骤为:s1.步骤2处理后基板进行机械研磨,去除表层杂质,所述机械研磨切屑量为5-10μm;s2.配制20%氢氧化钠水溶液,取步骤s1中氮化铝覆铝陶瓷基板浸入碱洗10-15s,取出用纯水洗净。

22.s3.配制40~50%硝酸水溶液,取步骤s2中氮化铝覆铝陶瓷基板浸入酸洗90~100s,取出用纯水洗净,得到氮化铝覆铝陶瓷基板。

23.步骤3中,表面处理完成后,得到具有表面细晶强化层的氮化铝覆铝陶瓷基板;与现有技术相比,本发明一种提高氮化铝覆铝陶瓷基板耐热循环可靠性的方法,首先在氮化铝覆铝陶瓷基板表面通过表面溅射镀钛处理及激光强化处理,可以在氮化铝覆铝陶瓷基板表层引入细晶强化层,通过控制激光强化功率,控制强化细晶区深度,最终使得氮化铝覆铝基板表层为细晶强化区,内层为粗晶区,细晶区可以抑制表层铝晶粒的滑移、变形,宏观上表现为,表面强化,冷热循环工作环境下,消除小丘状凸起,抑制粗糙度激增,显著提升芯片与氮化铝覆铝陶瓷基板之间的焊接可靠性。

24.实施例一:(1)表面溅射镀钛:取氮化铝覆铝陶瓷基板进行表面清洗,然后镀钛,得到纳米级钛层的氮化铝覆铝陶瓷基板,镀钛层厚度为100nm;(2)激光强化:取步骤(1)中具有纳米级钛层氮化铝覆铝陶瓷基板进行激光强化处理;(3)表面处理:取步骤(2)中处理后的氮化铝覆铝陶瓷基板进行表面处理。

25.其中,氮化铝覆铝陶瓷基板表面铝层厚度为0.4mm。

26.镀钛工艺为表面溅射镀钛工艺,工作参数为:功率5kw,ar流量30sccm,溅射基板温度200℃~300℃,频脉冲电流溅射,电流输出方式为正弦波输出,溅射压力0.3pa下溅射10min;表面清洗步骤为:a.配制10~20%氢氧化钠水溶液,取氮化铝覆铝陶瓷基板浸入碱洗3min,取出用纯水洗净;b.配制20%硝酸水溶液,取步骤a中氮化铝覆铝陶瓷基板浸入酸洗90s,取出用纯水洗净,80℃下热风烘干,备用;

步骤(2)中,激光强化处理工艺参数为:激光功率8kw,扫描速度25mm/s,光斑直径0.25mm;激光强化后氮化铝覆铝陶瓷基板表面铝重熔凝固所述影响层深度80μm;重熔凝固后表面晶粒细化,平均晶粒尺寸为32μm。

27.表面处理工艺为:氮化铝覆铝陶瓷基板进行表面研磨,再进行碱洗处理、酸洗处理;具体处理步骤为:a.步骤(2)处理后基板进行机械研磨,去除表层杂质,所述机械研磨切屑量为5μm;b.配制20%氢氧化钠水溶液,取步骤a中氮化铝覆铝陶瓷基板浸入碱洗10s,取出用纯水洗净。

28.c.配制40%硝酸水溶液,取步骤b中氮化铝覆铝陶瓷基板浸入酸洗90s,取出用纯水洗净,得到氮化铝覆铝陶瓷基板。

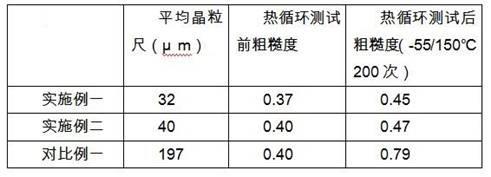

29.表面处理完成后,得到具有表面细晶强化层的氮化铝覆铝陶瓷基板。

30.实施例二:(1)表面溅射镀钛:取氮化铝覆铝陶瓷基板进行表面清洗,然后镀钛,得到纳米级钛层的氮化铝覆铝陶瓷基板,镀钛层厚度为80nm;(2)激光强化:取步骤(1)中具有纳米级钛层氮化铝覆铝陶瓷基板进行激光强化处理;(3)表面处理:取步骤(2)中处理后的氮化铝覆铝陶瓷基板进行表面处理。

31.步骤(1)中,氮化铝覆铝陶瓷基板表面铝层厚度为0.4mm。

32.镀钛工艺为表面溅射镀钛工艺,工作参数为:功率5kw,ar流量30sccm,溅射基板温度200℃~300℃,频脉冲电流溅射,电流输出方式为正弦波输出,溅射压力0.3pa下溅射10min;表面清洗步骤为:a.配制10~20%氢氧化钠水溶液,取氮化铝覆铝陶瓷基板浸入碱洗3min,取出用纯水洗净;b.配制20%硝酸水溶液,取步骤a中氮化铝覆铝陶瓷基板浸入酸洗90s,取出用纯水洗净,80℃下热风烘干,备用;其中步骤(2)中,激光强化处理工艺参数为:激光功率8kw,扫描速度25mm/s,光斑直径0.25mm;激光强化后氮化铝覆铝陶瓷基板表面铝重熔凝固所述影响层深度80μm;重熔凝固后表面晶粒细化,平均晶粒尺寸为40μm。

33.表面处理工艺为:氮化铝覆铝陶瓷基板进行表面研磨,再进行碱洗处理、酸洗处理;具体步骤为:a.步骤(2)处理后基板进行机械研磨,去除表层杂质,所述机械研磨切屑量为5μm;b.配制20%氢氧化钠水溶液,取步骤a中氮化铝覆铝陶瓷基板浸入碱洗10s,取出用纯水洗净;c.配制40%硝酸水溶液,取步骤b中氮化铝覆铝陶瓷基板浸入酸洗90s,取出用纯水

洗净,得到氮化铝覆铝陶瓷基板。

34.表面处理完成后,得到具有表面细晶强化层的氮化铝覆铝陶瓷基板。

35.对比例一:对比例一为无细晶强化氮化铝覆铝陶瓷基板,铝层厚度0.4mm。

36.分别取实施例一、实施例二、对比例一的基板进行晶粒尺寸与-55/150℃热循环测试,200次前后表面粗糙度测试,热循环测试条件:在温度循环试验箱(品牌:爱斯佩克;型号:tse-122-a)中,样品置于-55℃条件下保温30min,置于150℃下保温30min为1个循环进行反复热循环测试,中间温度转换时间<60s,温度偏差范围为

±

2℃;粗糙度测试方法:将样品置于大理石水平台面上,采用触针式粗糙度测试仪(厂家:东京精密仪器厂;型号规格:mahr m310),检测表面粗糙度值,取ra值,检测结果如下表;并且图2为实施例一的样品表面晶粒组织图,图3为对比例一的样品表面晶粒组织图,可以进行明显对比,采用本发明制备样品,表层晶粒显著减小、热循环测试后粗糙度变化小,其表面可靠性具有显著优势。

37.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1