一种提高稀土钢可浇性的浸入式水口及使用方法与流程

本发明涉及钢铁冶炼,具体涉及一种提高稀土钢可浇性的浸入式水口及使用方法。

背景技术:

1、浸入式水口(submerged nozzle)是连续铸钢设备中安装在中间罐底部并插入结晶器钢液面以下的浇注用耐火套管,浸入式水口的主要功能是防止中间罐注流的二次氧化和钢水飞溅;避免结晶器保护渣卷入钢液;改善注流在结晶器内的流动状态和热流分布。并从而促使结晶器内坯壳的均匀生长,有利于钢中气体和夹杂物的排除;

2、目前,钢铁生产流程中,夹杂物的去除主要依靠钢包精炼来完成,如通过钢包吹氩搅拌、lf精炼炉、真空精炼炉等有效去除钢中脱氧产物和夹杂物。在随后的钢水从大包到中间包的过程,一般都是增加污染的过程,因此进行合理的中间包设计也是去除夹杂物的一个重要方面。在钢水进入结晶器后,有效去除结晶器内钢水中的夹杂物,是减少钢中夹杂物总量的最后一个环节。

3、目前稀土钢浇铸过程絮钢是稀土钢生产过程不可回避的难点,影响稀土钢絮钢的因素有很多,例如稀土加入量、水口材质、浇铸过热度、钢液成分等。在无法改变现有工艺情况下,如何减轻稀土钢絮钢是重要的研究的方向。

技术实现思路

1、本发明的目的在于提供一种提高稀土钢可浇性的浸入式水口及使用方法,通过合理安排浸入式使用从而减轻稀土钢絮钢问题,从而提高生产效率在结晶器内的钢水中去除夹杂物,通过优化浸入式水口设计来可以有效促进钢水中夹杂物的上浮,并被覆盖在钢液表面的保护渣吸附、去除。

2、本发明的目的是通过下述技术方案予以实现:一种提高稀土钢可浇性的浸入式水口,包括浸入式水口,所述浸入式水口内腔的末端为封闭式堵头或是开口式堵头结构,且位于所述浸入式水口的内腔内壁上设置有边界板,所述浸入式水口的末端设置有第一水口侧出孔;

3、所述浸入式水口上位于边界板之间设置有第二水口侧出孔。

4、进一步地,所述第二水口侧出孔为倾斜的直型口结构或是向外侧弯曲的弧形口结构。

5、进一步地,所述边界板的材质与所述浸入式水口材质相同,且所述边界板凸出于所述浸入式水口内腔15-20mm。

6、进一步地,所述边界板采用对称方式设置,且所述边界板沿着所述浸入式水口内腔向所述浸入式水口下方延伸,所述边界板的表面上固定开始有间隔的贯通导槽,所述导槽为弧形槽。

7、进一步地,所述边界板上下错位设置,且所述边界板沿着所述浸入式水口内腔向所述浸入式水口下方延伸,所述边界板的表面上固定开始有间隔的贯通导槽,所述导槽为弧形槽。

8、进一步地,所述浸入式水口内腔的开口式堵头结构为倒八字孔结构设置。

9、进一步地,所述第一水口侧出孔设置两组,所述第一水口侧出孔的开口为沿着所述浸入式水口内壁倾斜设置。

10、一种提高稀土钢可浇性的浸入式水口的使用方法,所述浸入式水口整体采用冷等压预制成型,在所述浸入式水口内腔的末端设置呈开口式堵头结构,所述边界板采用对称方式设置,且所述边界板沿着所述浸入式水口内腔向所述浸入式水口下方延伸,所述边界板的表面上固定开始有间隔的贯通导槽,通过设置所述边界板结构的浸入式水口内壁,以使钢液流入浸入式水口后撞击该所述边界板上,钢液在浸入式水口壁面边界层产生漩涡,使浸入式水口内部钢液流混合更为均匀;

11、所述浸入式水口采用使用3次以上,在连续浇铸2炉稀土钢过程中浇铸平稳,无液位波动,浇铸后水口内壁光滑。

12、一种提高稀土钢可浇性的浸入式水口的使用方法,在钢厂进行稀土钢浇铸,添加量为20-50ppm稀土量,浇铸钢种为82b,浇铸过程过热度为28-30℃,拉速为,断面尺寸为150×150mm,浸入式水口采用使用5次以上,在连续浇铸2炉稀土钢过程中浇铸平稳,无液位波动,浇铸后水口内壁光滑。

13、与现有技术相比,本发明的有益效果是:

14、在浇铸稀土钢时,浸入式水口已使用的次数对稀土钢絮钢具有重要影响。在同样稀土添加含量下,在使用多炉浇铸后的浸入式水口浇铸稀土钢,浇铸相对稳定,絮钢发生性小,采用使用多次浸入式水口进行浇铸,可有效避免液位波动,絮钢发生。

技术特征:

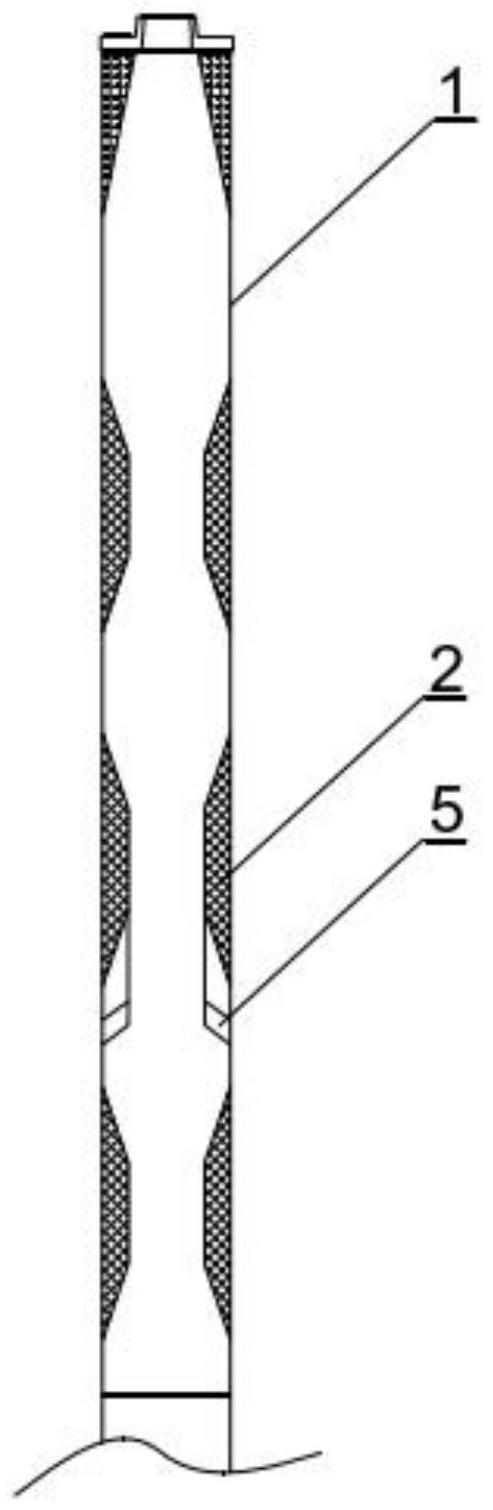

1.一种提高稀土钢可浇性的浸入式水口,其特征在于:包括浸入式水口(1),所述浸入式水口(1)内腔的末端为封闭式堵头或是开口式堵头结构(4),且位于所述浸入式水口(1)的内腔内壁上设置有边界板(2),所述浸入式水口(1)的末端设置有第一水口侧出孔(3);

2.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口,其特征在于:所述第二水口侧出孔(5)为倾斜的直型口结构或是向外侧弯曲的弧形口结构。

3.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口,其特征在于:所述边界板(2)的材质与所述浸入式水口(1)材质相同,且所述边界板(2)凸出于所述浸入式水口(1)内腔15-20mm。

4.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口,其特征在于:所述边界板(2)采用对称方式设置,且所述边界板(2)沿着所述浸入式水口(1)内腔向所述浸入式水口(1)下方延伸,所述边界板(2)的表面上固定开始有间隔的贯通导槽,所述导槽为弧形槽。

5.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口,其特征在于:所述边界板(2)上下错位设置,且所述边界板(2)沿着所述浸入式水口(1)内腔向所述浸入式水口(1)下方延伸,所述边界板(2)的表面上固定开始有间隔的贯通导槽,所述导槽为弧形槽。

6.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口,其特征在于:所述浸入式水口(1)内腔的开口式堵头结构(4)为倒八字孔结构设置。

7.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口,其特征在于:所述第一水口侧出孔(3)设置两组,所述第一水口侧出孔(3)的开口为沿着所述浸入式水口(1)内壁倾斜设置。

8.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口的使用方法,其特征在于:所述浸入式水口(1)整体采用冷等压预制成型,在所述浸入式水口(1)内腔的末端设置呈开口式堵头结构(4),所述边界板(2)采用对称方式设置,且所述边界板(2)沿着所述浸入式水口(1)内腔向所述浸入式水口(1)下方延伸,所述边界板(2)的表面上固定开始有间隔的贯通导槽,通过设置所述边界板(2)结构的浸入式水口内壁,以使钢液流入浸入式水口后撞击该所述边界板(2)上,钢液在浸入式水口壁面边界层产生漩涡,使浸入式水口内部钢液流混合更为均匀;

9.根据权利要求1所述的一种提高稀土钢可浇性的浸入式水口的使用方法,其特征在于:在钢厂进行稀土钢浇铸,添加量为20-50ppm稀土量,浇铸钢种为82b,浇铸过程过热度为28-30℃,拉速为,断面尺寸为150×150mm,浸入式水口采用使用5次以上,在连续浇铸2炉稀土钢过程中浇铸平稳,无液位波动,浇铸后水口内壁光滑。

技术总结

本发明公开了一种提高稀土钢可浇性的浸入式水口及使用方法,包括浸入式水口,所述浸入式水口内腔的末端为封闭式堵头或是开口式堵头结构,且位于所述浸入式水口的内腔内壁上设置有边界板,所述浸入式水口的末端设置有第一水口侧出孔;所述浸入式水口上位于边界板之间设置有第二水口侧出孔,所述第二水口侧出孔为倾斜的直型口结构或是向外侧弯曲的弧形口结构,所述边界板的材质与所述浸入式水口材质相同,且所述边界板凸出于所述浸入式水口内腔15‑20mm,所述边界板采用对称方式设置,且所述边界板沿着所述浸入式水口内腔向所述浸入式水口下方延伸,所述边界板的表面上固定开始有间隔的贯通导槽,所述导槽为弧形槽,所述边界板上下错位设置。

技术研发人员:张晓峰,智建国,麻晓光,郝振宇,谌智勇,刁望才,韩春鹏,王爱兰,关键

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!