一种防砂铸铸钢件粘连的浇铸装置的制作方法

本发明涉及浇铸装置,具体为一种防砂铸铸钢件粘连的浇铸装置。

背景技术:

1、浇铸是把熔融态的金属、混凝土等注入模具,进行金属部件的铸造或水泥板及混凝土建筑的成型工艺;而砂铸浇铸是指在砂型中生产铸件的铸造方法;钢、铁和大多数有色合金铸件都可用砂铸浇铸方法获得;由于砂铸浇铸所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺;

2、现有的砂铸浇铸过程中,在浇铸冷却完成后,通过采用人工的方式将砂铸模具进行破碎分离,此过程费时费力,且砂铸模具容易与浇铸主体粘连,后期需要对浇铸主体进行清洁。

技术实现思路

1、本发明的目的在于提供一种防砂铸铸钢件粘连的浇铸装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

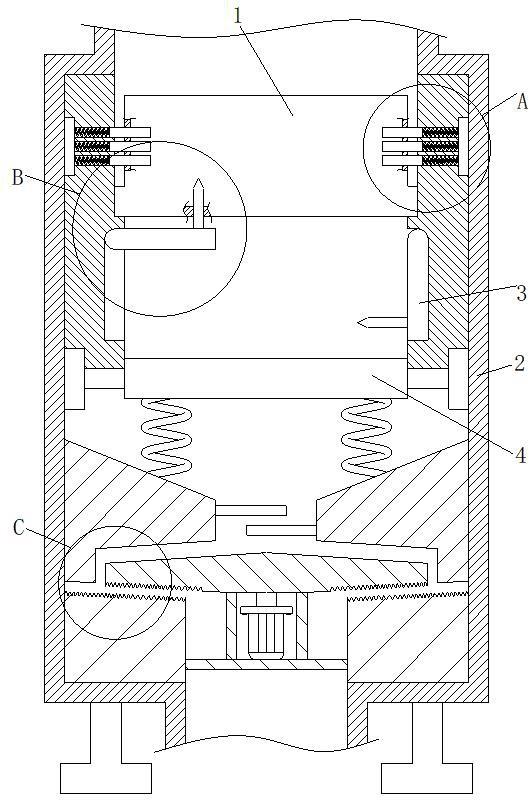

3、一种防砂铸铸钢件粘连的浇铸装置,包括浇铸主体,所述浇铸主体的侧壁上开设有若干个检测孔;

4、还包括:机体,所述机体中设置有冷却通道,所述机体底部设置有出料口,所述浇铸主体放置在冷却通道内,所述冷却通道的侧壁上设置有检测装置,所述检测装置用于检测砂铸模具的硬度;所述机体的底部设置有破碎装置,所述破碎装置,所述破碎装置用于将结块的砂铸模具碎块打碎成细砂;

5、在灌注之前,工作人员在浇铸主体中制造砂铸模具,当砂铸模具制造完成后,通过人员通过控制器控制检测装置启动,检测装置随即对砂铸模具的硬度进行检测,使得砂铸模具符合浇铸条件,避免砂铸模具硬度不达标,从而导致砂铸模具在浇铸的过程中破损,从而影响浇铸质量;随后工作人员向浇铸主体内灌注铜液,随后将灌注完成的浇铸主体放置在冷却通道内进行冷却,经过常温冷却后,控制器控制破碎装置启动,破碎装置随即对浇铸主体内的砂铸模具进行破碎,使得浇铸主体内的砂铸模具和成型件进行分离,避免人工对浇铸主体内进行清理,节省了工作人员的任务量,提高了砂铸模具与成型件的分离效率。

6、优选的,所述检测装置包括:电磁铁,所述电磁铁对称设置在冷却通道内,所述电磁铁靠近浇铸主体的一侧设置若干个滑道,所述滑道内滑动连接有检测棒,所述滑道内设置有弹簧,所述弹簧的一端连接滑道,所述弹簧的另一端连接检测棒,所述检测棒与检测孔相对应,所述滑道内设置有距离传感器,所述检测棒内设置有压力传感器。

7、优选的,所述;冷却通道远离浇铸主体的一侧侧壁上对称开设有转动槽,所述转动槽内开设有转动板,所述转动板靠近浇铸主体的一侧设置有尖锥,所述尖锥内设置有高频振动器;所述冷却通道内设置有微型电机,所述微型电机中的驱动轴穿过冷却通道连接转动板中的转动轴;

8、当需要对砂铸模具进行硬度检测时,控制器控制电磁铁通小电流,电磁铁通电后产生磁力,磁力吸引检测棒移动,检测棒沿滑道向靠近电磁铁的一侧移动,使得检测棒从检测孔中脱离,检测棒移动的过程中压缩弹簧,弹簧受压收缩,控制器控制滑道中的距离传感器启动,距离传感器将检测棒的距离信号转变为电信号传递至控制器,控制器控制电磁铁断电,使得检测棒失去磁力的吸引,随后弹簧失去检测棒的挤压力,弹簧在弹力的作用下,推动检测棒向远离滑道的一侧移动,检测棒在滑动的过程中伸入检测孔中,随后通过检测孔与砂铸模具接触,接触的过程中,压力传感器将压力信号转变为电信号传递至控制器,控制器根据电信号进行分析,得出砂铸模具的硬度是否符合浇铸条件,进而保障了浇铸成型的质量;

9、当浇铸主体内灌注完成铜液并冷却完成后,控制器控制电磁铁通大电流,电磁铁产生磁力变大,检测棒随即在磁力的作用下移动至滑道的最里端,而弹簧处于压缩极限,此时,检测棒距离砂铸模具的距离最长,随后控制器控制电磁铁断电,断电后,检测棒在弹簧的弹力作用下,向砂铸模具撞击,使得砂铸模具出现裂缝,进而使浇铸主体与砂铸模具进行分离;

10、在检测棒对砂铸模具进行分离的过程中,控制器控制冷却通道内的微型电机启动,微型电机中的驱动轴带动转动板转动,转动板想远离转动槽的一侧转动,转动板转动的过程中,带动尖锥转动,尖锥向砂铸模具穿刺,当尖锥刺入砂铸模具后,控制器控制尖锥中的高频振动器启动,高频振动器产生振动,振动通过尖锥传递至砂铸模具中,加速了砂铸模具与浇铸主体的分离,避免人工地砂铸模具进行破碎分离,提高了破碎分离的效率,避免了砂铸模具粘连在浇铸主体表面,使得工作人员无需对浇铸主体进行清砂处理,节省了清理的时间。

11、优选的,所述破碎装置包括:移动板,所述移动板设置在冷却通道的底部,所述移动板通过支撑架与机体侧壁滑动连接,所述支撑架内设置有伺服电机,所述伺服电机中的驱动轴,连接支撑架中的滑轮;所述移动板为圆环状,所述移动板环状空间内设置有若干个栅格。

12、优选的,所述移动板远离冷却通道的一侧设置有破碎板,所述破碎板靠近移动板的一侧设置有斜坡,所述破碎板的数目为四,四个所述破碎板沿冷却通道轴线环绕布置,四个所述破碎板形成一个漏斗状空间,其中两个对称设置的所述破碎板上设置若干个有撞击棒,所述撞击棒交叉布置,所述破碎板与移动板之间连接有硬质弹簧;所述硬质弹簧的一端连接移动板,所述硬质弹簧的另一端连接破碎板。

13、优选的,所述破碎板远离移动板的一侧设置有研磨环,所述研磨环连通出料口,所述研磨环靠近破碎板的一侧设置有研磨纹。

14、优选的,所述研磨环的内环侧壁上设置有支架,所述研磨环与破碎板之间设置有旋转盘,所述旋转盘与支架转动连接,所述支架内设置有电机,所述电机中的驱动轴穿过支架连接旋转盘。

15、优选的,所述破碎板底部与旋转盘顶部平行,所述旋转盘靠近研磨环的一侧设置有研磨纹;所述研磨环外环高度比内环高度高。

16、经过尖锥和检测棒的相互作用,浇铸主体内的砂铸模具掉落至移动板表面,掉落的过程中,砂铸模具与栅格接触,砂铸模具受到冲击破碎,直径小于栅格直径的碎块通过栅格脱落,成型件及大块的砂铸模具碎块被分离,随后控制器控制支撑架内的伺服电机启动,伺服电机中的驱动轴带动支撑架中的滑轮往复移动,滑轮带动支撑架往复移动,支撑架带动移动板往复移动,移动板向靠近冷却通道的一侧移动时,支撑架与冷却通道底部接触撞击,撞击力通过支撑架传递至移动板,随后通过移动板传递至砂铸模具碎块上,使得大块砂铸模具碎块进一步地破碎,破碎后的砂铸模具通过栅格掉落;

17、从栅格中掉落的砂铸模具碎块掉落至破碎板表面,掉落的过程中,再一次破裂,随后通过破碎板表面的斜坡滑落至撞击棒,由于移动板与破碎板之间连接有硬质弹簧,移动板往复运动的过程中,通过硬质弹簧带动破碎板移动,破碎板沿机体侧壁滑动,破碎板带动撞击棒移动,撞击棒移动的过程中对滑落的砂铸模具碎块进行撞击,使得砂铸模具碎块进一步被破碎;

18、控制器控制支架内的电机启动,电机中的驱动轴带动旋转盘转动,从破碎板中掉落的砂铸模具碎块掉落至旋转盘表面,旋转盘转动的过程中,带动砂铸模具碎块向四周甩去,由于破碎板在移动板的作用下往复移动,破碎板向靠近旋转盘的一侧移动,破碎板移动的过程中,将旋转盘上的砂铸模具碎块挤压破碎,随后被挤压破碎的砂铸模具碎块掉落至研磨环表面,通过研磨环向靠近出料口的一侧滑落,滑落的过程中,旋转盘底部的研磨纹与研磨环顶部的研磨纹相互配合,将砂铸模具碎块研磨成细砂,提高了砂铸模具碎块破碎的效率,提高了砂铸模具碎块粉碎的质量,进而避免了工作人员人工对砂铸模具碎块进行破碎处理,进而减轻了工作人员的工作量;研磨完成的细砂从研磨环中的内环中掉落,通过内环掉落至出料口中,通过出料口输送出去,提高了细砂的利用率。

19、与现有技术相比,本发明所达到的有益效果是:

20、1、弹簧在弹力的作用下,推动检测棒向远离滑道的一侧移动,检测棒在滑动的过程中伸入检测孔中,随后通过检测孔与砂铸模具接触,接触的过程中,压力传感器将压力信号转变为电信号传递至控制器,控制器根据电信号进行分析,得出砂铸模具的硬度是否符合浇铸条件,进而保障了浇铸成型的质量。

21、2、尖锥向砂铸模具穿刺,当尖锥刺入砂铸模具后,控制器控制尖锥中的高频振动器启动,高频振动器产生振动,振动通过尖锥传递至砂铸模具中,加速了砂铸模具与浇铸主体的分离,避免人工地砂铸模具进行破碎分离,提高了破碎分离的效率,避免了砂铸模具粘连在浇铸主体表面,使得工作人员无需对浇铸主体进行清砂处理,节省了清理的时间。

22、3、破碎板移动的过程中,将旋转盘上的砂铸模具碎块挤压破碎,随后被挤压破碎的砂铸模具碎块掉落至研磨环表面,通过研磨环向靠近出料口的一侧滑落,滑落的过程中,旋转盘底部的研磨纹与研磨环顶部的研磨纹相互配合,将砂铸模具碎块研磨成细砂,提高了砂铸模具碎块破碎的效率,提高了砂铸模具碎块粉碎的质量,进而避免了工作人员人工对砂铸模具碎块进行破碎处理,进而减轻了工作人员的工作量。

- 还没有人留言评论。精彩留言会获得点赞!