一种单晶高熵合金NiCoCrFeTaAl及其制备方法

一种单晶高熵合金nicocrfetaal及其制备方法

技术领域

1.本发明涉及一种单晶高熵合金nicocrfetaal及其制备方法。

背景技术:

2.高熵合金作为一种新兴合金,其优异的性能符合工业发展要求,在航空航天领域、车辆工程、工业结构等领域展现出良好的应用前景。高熵合金多组元的特性使其在力学性能、耐蚀性、抗氧化性等多方面具有突出表现。与镍基高温合金相比,高熵合金已经在高温领域展现出突出优势。虽然高熵合金发展时间尚短,但就目前高熵合金在高温领域已经展现出的突出表现,其在高温领域有极大的发展空间。

3.由于高温下晶界软化,合金想要更好的用于高温领域,就需要制备单晶的高熵合金以满足发展需求。目前制备单晶试样主要有两个方式,即籽晶及螺旋选晶法。籽晶法需要在试样制备之前需要先得出单一取向的试样作为籽晶放在底部,合金熔体在凝固过程中按照籽晶的取向生长,其问题在于制备工艺繁琐。螺旋选晶法即通过螺旋选晶器放在底部,随着合金凝固,非择优取向的晶粒生长被抑制,但其问题在于可能出现杂晶。惠希东等人制备出了一种单晶高熵高温合金,但是其屈服强度较低,难以满足实际生产需求。姜卫国等人提出了一种单晶高熵合金,但其强度存在较低的问题。

4.目前针对高熵合金,通过调整制备工艺,选择合金成分制备高性能高熵合金,实现高熵合金的应用是亟需解决的问题。

技术实现要素:

5.本发明的目的是为了解决现有单晶高熵合金制备工艺复杂且无法同时获得高强度和高塑性的问题,提供了一种单晶高熵合金nicocrfetaal及其制备方法。

6.本发明一种单晶高熵合金nicocrfetaal合金表达式为(ni2co2crfe)

100-x-y

ta

x

aly,其中1.5<x<6,6<y<8。

7.本发明一种单晶高熵合金nicocrfetaal的制备方法按以下步骤进行:一、按化学式(ni2co2crfe)

100-x-y

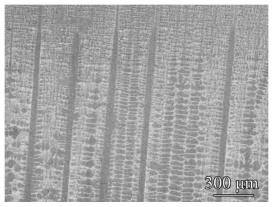

ta

x

aly的原子比称取ni、co、cr、fe、ta和al,得到原材料;

8.二、将原材料放入非自耗真空熔炼炉的坩埚中,抽真空,再氩气洗炉,然后抽真空至20pa,再充氩气到-0.5mpa,进行熔炼,得到铸锭;

9.三、将铸锭切割成金属棒,然后清洗,得到清洗后的金属棒;

10.四、将金属棒置于陶瓷管中,陶瓷管外套上石墨套,然后一同放置于真空定向凝固炉中,氩气洗炉,抽真空度为20pa,然后充氩气到-0.5mpa,对石墨套进行感应加热,然后通过辐射传热对陶瓷管内的试样加热,加热速度为0.2kw/min,最大加热功率为21kw,功率达到21kw后功率不变进行保温;

11.五、保温完成后以5~100μm/s的抽拉速度进行抽拉,进入ga-in液中,随炉冷却,即完成单晶高熵合金nicocrfetaal的制备。

12.本发明具有以下有益效果:

13.1、本发明的单晶高熵合金制备方式有别于传统单晶合金制备手段,无需后续热处理,工艺更为简单,大大的降低了合金生产制备的成本。

14.2、本发明单晶高熵合金内存在面心立方固溶体及少量laves相,合金为单一取向。合金在铸态下即具备较高的屈服强度(660mpa),断裂延伸率为26.4%,通过热处理手段有望获得更高性能的高熵合金。此外,本技术的单晶高熵合金具有良好的高温性能,在800摄氏度下合金仍然保持较高的屈服强度,为563.1mpa。

15.3、本发明的单晶高熵合金所选用的合金元素成本相对较低,同时相较于多数高温合金密度更低,从成本及密度的角度有利于实际应用。

附图说明

16.图1是本发明高熵合金抽拉状态下的结构示意图;

17.图2是(ni2co2crfe)

88

ta4al8高熵合金拉伸速度为5μm/s时的显微组织图;

18.图3是(ni2co2crfe)

88

ta4al8高熵合金拉伸速度为5μm/s时的拉伸工程应力应变曲线;

19.图4是(ni2co2crfe)

88

ta4al8高熵合金拉伸速度为100μm/s时的显微组织图;

20.图5是拉伸速度为100μm/s时(ni2co2crfe)

88

ta4al8高熵合金的室温拉伸工程应力应变曲线;

21.图6是拉伸速度为100μm/s时(ni2co2crfe)

88

ta4al8高熵合金在800摄氏度下的拉伸工程应力应变曲线;

22.图7是两种拉伸速度下(ni2co2crfe)

88

ta4al8高熵合金的xrd图;

23.图8是(ni2co2crfe)

92.5

ta

1.5

al6高熵合金拉伸速度为100μm/s时的显微组织图;

24.图9是拉伸速度为100μm/s时(ni2co2crfe)

92.5

ta

1.5

al6高熵合金的室温拉伸工程应力应变曲线;

25.图10是拉伸速度为100μm/s时(ni2co2crfe)

92.5

ta

1.5

al6高熵合金在800摄氏度下拉伸工程应力应变曲线;

26.图11是拉伸速度为100μm/s时(ni2co2crfe)

92.5

ta

1.5

al6高熵合金的xrd图。

具体实施方式

27.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

28.具体实施方式一:本实施方式一种单晶高熵合金nicocrfetaal合金表达式为(ni2co2crfe)

100-x-y

ta

x

aly,其中1.5<x<6,6<y<8。

29.本实施方式的表达式中各元素为原子比。

30.具体实施方式二:本实施方式与具体实施方式一不同的是:单晶高熵合金nicocrfetaal由co、cr、fe、ni、al和ta元素组成,化学式为(ni2co2crfe)

88

ta4al8。其他与具体实施方式一相同。

31.具体实施方式三:本实施方式与具体实施方式一或二不同的是:单晶高熵合金nicocrfetaal由co、cr、fe、ni、al和ta元素组成,化学式为(ni2co2crfe)

92.5

ta

1.5

al6。其他与具体实施方式一或二相同。

32.具体实施方式四:本实施方式一种单晶高熵合金nicocrfetaal的制备方法按以下步骤进行:一、按化学式(ni2co2crfe)

100-x-y

ta

x

aly的原子比称取ni、co、cr、fe、ta和al,得到原材料;

33.二、将原材料放入非自耗真空熔炼炉的坩埚中,抽真空,再氩气洗炉,然后抽真空至20pa,再充氩气到-0.5mpa,进行熔炼,得到铸锭;

34.三、将铸锭切割成金属棒,然后清洗,得到清洗后的金属棒;

35.四、将金属棒置于陶瓷管中,陶瓷管外套上石墨套,然后一同放置于真空定向凝固炉中,氩气洗炉,抽真空度为20pa,然后充氩气到-0.5mpa,对石墨套进行感应加热,然后通过辐射传热对陶瓷管内的试样加热,加热速度为0.2kw/min,最大加热功率为21kw,功率达到21kw后功率不变进行保温;

36.五、保温完成后以5~100μm/s的抽拉速度进行抽拉,进入ga-in液中,随炉冷却,即完成单晶高熵合金nicocrfetaal的制备。

37.具体实施方式五:本实施方式与具体实施方式四不同的是:使电弧枪进行熔炼,功率为30kw,电流在500-550a。其他与具体实施方式四相同。

38.具体实施方式六:本实施方式与具体实施方式五或六不同的是:熔炼后均冷却至室温后,将纽扣锭翻转,再进行下一次熔炼,反复熔炼3次。其他与具体实施方式五或六相同。

39.具体实施方式七:本实施方式与具体实施方式五至六之一不同的是:在最后一次熔炼结束,合金凝固过程中,电流的下降速度为5a/s,直至电流归零。其他与具体实施方式五至六相同。

40.具体实施方式八:本实施方式与具体实施方式五至七之一不同的是:步骤三中金属棒的清洗方法为:利用砂纸去除表面氧化皮,两端抛光,再用乙醇超声清洗。其他与具体实施方式五至七相同。

41.具体实施方式九:本实施方式与具体实施方式五至八之一不同的是:步骤四保温1h。其他与具体实施方式五至八之一相同。

42.具体实施方式十:本实施方式与具体实施方式五至九之一不同的是:抽拉速度为100μm/s。其他与具体实施方式五至九之一相同。

43.采用以下实施例验证本发明的有益效果:

44.实施例1本实施例一种高熵合金nicocrfetaal,按原子比由co、cr、fe、ni、al和ta元素组成,其表达式为(ni2co2crfe)

88

ta4al8。

45.所述(ni2co2crfe)

88

ta4al8高熵合金制备方法如下:

46.步骤一、通过对co、cr、ni、fe、al和ta的原子比向质量比进行换算,以每个合金锭总质量为140g,通过电子天平对原料进行称重。称取重量时,误差在

±

0.001g之间,得到原料。并将称量好的干燥原料放置于非自耗真空电弧炉内部的水冷铜坩埚中,调整非自耗真空电弧枪,使枪尖距离原料2mm,随后关闭炉门;

47.步骤二、抽真空使炉内真空度在-0.1mpa以下,随后通入氩气洗炉,再抽真空使炉内真空度为20pa,然后充氩气到-0.5mpa;

48.步骤三、通过非自耗真空电弧炉侧壁的观察口,观察炉体内的情况,并打开冷却水,同时观察炉内是否存在渗水的情况;

49.步骤四、对电弧枪通电引弧,功率为30kw,电流在500-550a,加热5-10min,待原料彻底融化后,关闭电源,在水冷铜坩埚的冷却下凝固,得到金属锭;

50.步骤五、采用机械手将冷却后的金属锭翻转,校正电弧枪位置,并通电重新加热,进行下一次熔炼,反复熔炼3次,使合金成分均匀,第3次熔炼结束冷却过程中,电流控制为每10s下降50a,得到高熵合金铸锭;

51.步骤六、采用线切割将铸锭切割成7mm直径的圆棒,并将圆棒表面打磨光滑至出现金属光泽,圆棒两端表面抛光,随后使用酒精加超声设备对试样进行处理,随后用烘干机干燥,得到清洗后的金属棒;

52.步骤七、将清洗后的金属棒放入陶瓷管中并安置在纯铜底座,并将其整体固定在定向凝固拉伸杆上,陶瓷管外套上石墨套,石墨套外套上保温壳体,随后关闭炉门,氩气洗炉,后使炉内真空度为20pa,再充氩气到-0.5mpa;

53.步骤八、采用感应加热的方式对石墨套进行加热,通过辐射传热的方式加热陶瓷管内的试样,加热速度为0.2kw/min,最大加热功率为21kw,功率达到21kw后功率不变保温1h;

54.步骤九、保温完成后以为5μm/s的抽拉速度进行抽拉,进入ga-in液中,随炉冷却,即完成单晶高熵合金(ni2co2crfe)

88

ta4al8的制备。其中采用碳毡及mo片对ga-in液进行隔热,示意图如图1所示。

55.结合图2说明,(ni2co2crfe)

88

ta4al8高熵合金拉伸速度为5um/s的显微组织为典型的胞状树枝晶,图2(a)为低倍图,图2(b)为高倍图,由图中可以看出初生的灰色的面心固溶体相、位于枝晶间的浅灰色面心固溶体相以及laves相。图3为(ni2co2crfe)

88

ta4al8高熵合金的拉伸工程应力应变曲线,由图中可以看出合金屈服强度为573.5mpa,断裂延伸率为30.6%。

56.实施例2

57.本实施例一种高熵合金nicocrfetaal,按原子比由co、cr、fe、ni、al和ta元素组成,其表达式为(ni2co2crfe)

88

ta4al8。

58.本实施例一种单晶高熵合金(ni2co2crfe)

88

ta4al8的制备方法如下:

59.步骤一、通过对co、cr、ni、fe、al和ta的原子比向质量比进行换算,以每个合金锭总质量为140g,通过电子天平对原料进行称重。称取重量时,误差在

±

0.001g之间,得到原料。并将称量好的干燥原料放置于非自耗真空电弧炉内部的水冷铜坩埚中,调整非自耗真空电弧枪,使枪尖距离原料2mm,随后关闭炉门;

60.步骤二、抽真空使炉内真空度在-0.1mpa以下,随后通入氩气洗炉,再抽真空使炉内真空度为20pa,然后充氩气到-0.5mpa;

61.步骤三、通过非自耗真空电弧炉侧壁的观察口,观察炉体内的情况,并打开冷却水,同时观察炉内是否存在渗水的情况;

62.步骤四、对电弧枪通电引弧,功率为30kw,电流在500-550a,加热5-10min,待原料彻底融化后,关闭电源,在水冷铜坩埚的冷却下凝固,得到金属锭;

63.步骤五、采用机械手将冷却后的金属锭翻转,校正电弧枪位置,并通电重新加热,进行下一次熔炼,反复熔炼3次,使合金成分均匀,第3次熔炼结束冷却过程中,电流控制为每10s下降50a,得到高熵合金铸锭;

64.步骤六、采用线切割将铸锭切割成7mm直径的圆棒,并将圆棒表面打磨光滑至出现金属光泽,圆棒两端表面抛光,随后使用酒精加超声设备对试样进行处理,随后用烘干机干燥,得到清洗后的金属棒;

65.步骤七、将清洗后的金属棒放入陶瓷管中并安置在纯铜底座,并将其整体固定在定向凝固拉伸杆上,陶瓷管外套上石墨套,石墨套外套上保温壳体,随后关闭炉门,氩气洗炉,后使炉内真空度为20pa,再充氩气到-0.5mpa;

66.步骤八、采用感应加热的方式对石墨套进行加热,通过辐射传热的方式加热陶瓷管内的试样,加热速度为0.2kw/min,最大加热功率为21kw,功率达到21kw后功率不变保温1h;

67.步骤九、保温完成后以为100μm/s的抽拉速度进行抽拉,进入ga-in液中,随炉冷却,即完成单晶高熵合金(ni2co2crfe)

88

ta4al8的制备。其中采用碳毡及mo片对ga-in液进行隔热。

68.结合图4说明,(ni2co2crfe)

88

ta4al8高熵合金拉伸速度为100um/s的显微组织,合金为典型的单晶组织,由图4中可以看出,与拉伸速度为5um/s时组织不同,合金组织取向一致。图5为拉伸速度为100μm/s时(ni2co2crfe)

88

ta4al8高熵合金的室温拉伸工程应力应变曲线,由图中可以看出合金展现出较高的塑性,同时强度有一定提升,屈服强度可达660.1mpa,断裂延伸率为26.4%。图6为800摄氏度下合金的拉伸工程应力应变曲线,合金仍然保持较高的屈服强度,为563.1mpa。图7为两种拉伸速度下的xrd曲线,其中

●

为fcc,可以看出100μm/s时(ni2co2crfe)

88

ta4al8高熵合金只存在一个峰,表明合金均为单一取向,为单晶合金。

69.实施例3

70.本实施例一种高熵合金nicocrfetaal,按原子比由co、cr、fe、ni、al和ta元素组成,其表达式为(ni2co2crfe)

92.5

ta

1.5

al6。

71.所述(ni2co2crfe)

92.5

ta

1.5

al6高熵合金制备方法如下:

72.步骤一、通过对所述原料co、cr、ni、fe、al和ta的原子比向质量比进行换算,以每个合金锭总质量为140g,通过电子天平对原料进行称重。称取重量时,误差在

±

0.001g之间,得到原料。并将称量好的干燥原料放置于非自耗真空电弧炉内部的水冷铜坩埚中,调整非自耗真空电弧枪,使枪尖距离原料2mm,随后关闭炉门;

73.步骤二、抽真空使炉内真空度在-0.1mpa以下,随后通入氩气洗炉,再抽真空使炉内真空度为20pa,然后充氩气到-0.5mpa;

74.步骤三、通过非自耗真空电弧炉侧壁的观察口,观察炉体内的情况,并打开冷却水,同时观察炉内是否存在渗水的情况;

75.步骤四、对电弧枪随后通电引弧,功率为30kw,电流在500-550a,加热时间5-10min,待金属单质彻底融化后,关闭电源,在水冷铜坩埚的冷却下凝固;;

76.步骤五、采用机械手将冷却后的金属锭翻转,校正电弧枪位置,并通电重新加热,进行下一次熔炼,反复熔炼3次,使合金成分均匀,第3次熔炼结束冷却过程中,电流控制为每10s下降50a,得到高熵合金铸锭;

77.步骤六、采用线切割将铸锭切割成7mm直径的圆棒,并将圆棒表面打磨光滑至出现金属光泽,圆棒两端表面抛光,随后使用酒精加超声设备对试样进行处理,随后用烘干机干

燥,得到清洗后的金属棒;

78.步骤七、将清洗后的金属棒放入陶瓷管中并安置在纯铜底座,并将其整体固定在定向凝固拉伸杆上,陶瓷管外套上石墨套,石墨套外套上保温壳体,随后关闭炉门,氩气洗炉,后使炉内真空度为20pa,再充氩气到-0.5mpa;

79.步骤八、采用感应加热的方式对石墨套进行加热,通过辐射传热的方式加热陶瓷管内的试样,加热速度为0.2kw/min,最大加热功率为21kw,功率达到21kw后功率不变保温1h;

80.步骤九、保温完成后以为100μm/s的抽拉速度进行抽拉,进入ga-in液中,随炉冷却,即完成单晶高熵合金(ni2co2crfe)

92.5

ta

1.5

al6的制备。其中采用碳毡及mo片对ga-in液进行隔热。

81.结合图8说明,(ni2co2crfe)

92.5

ta

1.5

al6高熵合金拉伸速度为100um/s的显微组织,合金为典型的单晶组织,合金组织取向一致。图8为拉伸速度为100μm/s时(ni2co2crfe)

92.5

ta

1.5

al6高熵合金的室温拉伸工程应力应变曲线,由图中可以看出合金展现出较高的塑性,同时强度有一定提升,屈服强度可达285.3mpa,断裂延伸率为54.9%。图10为800℃下合金的拉伸工程应力应变曲线,合金屈服强度为223.5mpa。图11为xrd曲线,其中

●

为fcc,可以看出100μm/s时(ni2co2crfe)

92.5

ta

1.5

al6高熵合金只存在一个峰,表明合金均为单一取向,为单晶合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1