多孔铜粉及其制备方法与流程

1.本发明属于金属粉末材料技术领域,具体涉及一种多孔铜粉及其制备方法。

背景技术:

2.多孔金属材料由于其特殊的结构而兼具结构和功能双重属性。不仅具有因孔结构赋予的大比表面积、优异的传质性能和强的物质吸附能力、渗透性及减震性,还具有金属属性赋予的高导电性、优良的延展性和催化活性等,是一类发展极其迅猛的新型功能多孔结构材料,常被用来制备散热材料、催化剂、电极材料、过滤板、含油轴承等各种金属制品。近年来,随着散热器制造行业的迅速发展,对金属热管制品性能要求不断提升,而用于制备金属热管制品的多孔铜粉原料,其结构与性能的要求也越来越高。

3.目前制备具有大量微细孔的多孔铜粉大多采用氧化还原法。如中国发明专利cn1294538a提供了在氯和/或氯化物存在条件下,经氧化处理原料金属后还原粉碎得到多孔铜粉的制备方法。该方法涉及含有氯或氯化氢尾气的处理,存在污染环境的风险。又如中国发明专利cn112828299a提出了将铜颗粒加入到含硝酸根离子的溶液中,进行搅拌混合,然后依次经过氧化、还原和粉碎,获得多孔铜粉。然而该铜粉的性能有待进一步优化。

技术实现要素:

4.本发明的技术目的是至少解决铜粉的性能有待改进等问题。

5.该目的是通过以下技术方案实现的:

6.第一方面,本发明公开了一种多孔铜粉,所述铜粉为具备多孔结构的球状或类球状粉末,所述球状或类球状粉末包括相互连接的亚铜粉,所述亚铜粉呈树枝状,各树枝状亚铜粉交叉堆积形成所述多孔结构;所述多孔结构的各孔孔径为0.1~5μm,且孔隙率为10~75%。

7.在本发明的一些实施方式中,所述多孔结构的各孔孔径为0.5~4μm。

8.在本发明的一些实施方式中,所述多孔结构的孔隙率为20~60%。

9.其中,“亚铜粉”的粒度小于所述球状或类球状粉末的粒度,其为描述铜粉微观形貌的微粒。

10.在本发明的一些实施方式中,所述球状或类球状粉末的粒度为-60~+200目,其中,50%≤-60~+150目≤55~70%。

11.在本发明的一些实施方式中,所述球状或类球状粉末由氧化铜粉体原料经热还原处理制得;所述氧化铜粉体原料为具备多孔结构和/或中空结构的氧化铜粉体;

12.其中,具备多孔结构的氧化铜粉体为电镀级氧化铜、煅烧级氧化铜中的至少一种;所述具备多孔结构的氧化铜粉体的粒度满足:d50=28~40μm;

13.具备中空结构的氧化铜粉体为氧化亚铜还原氧化处理得到的粒度为1.0~100μm的粉体。

14.在本发明的一些实施方式中,所述氧化铜粉体原料为具备多孔结构的氧化铜粉体

与中空结构的氧化铜粉体构成时,二者质量比为(1~9):(9~1)。

15.在本发明的一些实施方式中,所述球状或类球状粉末的松比为0.8~2.8g/cm3。

16.在本发明的一些实施方式中,所述球状或类球状粉末的松比优选为0.8~2.0g/cm3。

17.在本发明的一些实施方式中,所述球状或类球状粉末的松比最优选为0.8~1.5g/cm3。

18.在本发明的一些实施方式中,所述氧化铜粉体原料的松比为0.6~1.5g/cm3。

19.在本发明的一些实施方式中,所述氧化铜粉体原料的松比优选为0.8~1.2g/cm3。

20.第二方面,本发明公开了一种第一方面所述的铜粉的制备方法,所述方法包括如下步骤:

21.1)将氧化铜粉体原料经热还原处理得还原预处理物;

22.2)将所述步骤1)的还原预处理物冷却、破碎、过筛制得所述铜粉。

23.在本发明的一些实施方式中,所述方法还包含将步骤1)制得的所述还原预处理物进行如下处理:

24.2.1)所述还原预处理物经氧化处理得氧化产物;

25.2.2)所述氧化产物继续进行热还原处理;

26.其中,所述步骤2.1)与步骤(2.2)重复进行1~6次,然后冷却、破碎、过筛制得所述铜粉。其中,所述氧化处理在原有初步多孔基础上,孔壁的体积继续膨胀,有利于形成形貌更发达的二次微孔。且氧化-还原处理可重复多次,实现多次造孔,并最终获得微孔结构多样化、孔径范围可调、且具备多层次孔结构的多孔铜粉。

27.在本发明的一些实施方式中,所述步骤1)与所述步骤2.2)中的热还原处理在包含氮气的还原性气氛中进行,所述还原性气氛中的氮气体积百分比占10~90%,

28.所述热还原处理的温度为300~900℃,处理时间为1~8h。

29.在本发明的一些实施方式中,所述还原性气氛优选氨分解气。

30.在本发明的一些实施方式中,所述热还原处理的温度优选为400~800℃。

31.在本发明的一些实施方式中,所述步骤2.1)中的氧化处理在空气、高纯氧或其他任意氧化气氛中进行,所述氧化处理的温度为250~650℃,处理时间为1~8h。

32.在本发明的一些实施方式中,所述氧化处理的温度优选为300~600℃。

33.在本发明的一些实施方式中,所述冷却包含冷却至40℃以下;

34.所述破碎为加入抗氧化剂后进行破碎,所述抗氧化剂为二丁基苯酚、硫代硫酸钠、亚硫酸钠中的至少一种。

35.本发明制备的多孔铜粉可用于作为制作粉末冶金、催化剂、散热材料、导电涂料、电磁屏蔽材料等的原材料。

36.本发明还可以请求保护采用第一方面所述多孔铜粉或第二方面所述方法制得的多孔铜粉制成的散热件,如热管,所述热管为采用热管模具对所述多孔铜粉烧结成型制得。

37.本发明公开技术方案的有益效果主要体现在如下:

38.本发明提供了一种微观形貌具备特殊性的多孔铜粉,该多孔铜粉的松装密度、孔径可控,可应用于催化剂、散热材料、导电涂料、电磁屏蔽材料等领域,当其用于热管原材料制备热管时,烧结后仍具备较好孔隙率及相对低的径向收缩率,该烧结铜粉与铜管内壁结

合力强,有利于提高热管性能。

附图说明

39.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的附图标记表示相同的部件。在附图中:

40.图1示意性地示出了根据本发明实施方式的实施例1中多孔铜粉的微观形貌示意图;

41.图2示意性地示出了根据本发明实施方式的实施例1中多孔铜粉的微观形貌示意图;

42.图3示意性地示出了根据本发明实施方式的实施例2中多孔铜粉的微观形貌示意图;

43.图4示意性地示出了根据本发明实施方式的实施例2中多孔铜粉的微观形貌示意图;

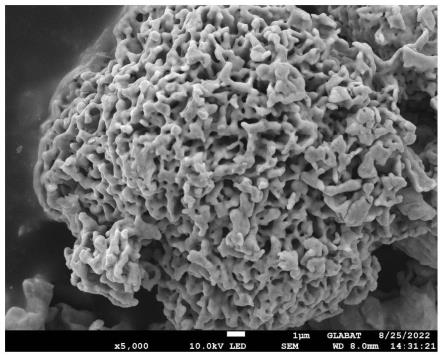

44.图5示意性地示出了根据本发明实施方式的实施例5中多孔铜粉的微观形貌示意图;

45.图6示意性地示出了根据本发明实施方式的实施例5中多孔铜粉的微观形貌示意图。

具体实施方式

46.现有技术中生产铜粉的方法要么工序繁琐,不环保,要么产品性能有待进一步改进,不能实现铜粉的优异性能与其绿色环保生产同时兼顾。

47.为解决上述技术问题,本发明提供了一种微观形貌具备特殊性的多孔铜粉,该多孔铜粉的松装密度、孔径可控,可应用于催化剂、散热材料、导电涂料、电磁屏蔽材料等领域,当其用于热管原材料制备热管时,烧结后仍具备较好孔隙率及相对低的径向收缩率,该烧结铜粉与铜管内壁结合力强,有利于提高热管性能。

48.与此同时,本发明中的“松比”又称为“松装密度”,其测量方法为本领域常用方法。

49.本发明为实现上述技术效果的第一方面是提供一种多孔铜粉,

50.所述铜粉为具备多孔结构的球状或类球状粉末,所述球状或类球状粉末包括相互连接的亚铜粉,所述亚铜粉呈树枝状,各树枝状亚铜粉交叉堆积形成所述多孔结构;所述多孔结构的各孔孔径为0.1~5μm,且孔隙率为10~75%,优选地,所述多孔结构的各孔孔径为0.5~4μm,优选地,所述多孔结构的孔隙率为20~60%。其中,“亚铜粉”的粒度小于所述球状或类球状粉末的粒度,其为描述铜粉微观形貌的微粒,其具体形貌及具体粒度本发明不作限定要求。

51.示例性的,各孔孔径为0.1μm、0.5μm、1.0μm、1.5μm、2.0μm、2.5μm、3.0μm、3.5μm、4.0μm、4.5μm、5.0μm中的任意一种或满足上述范围的任意一种。

52.示例性的,孔隙率为10%、12%、15%、18%、20%、22%、25%、28%、30%、32%、35%、38%、40%、42%、45%、48%、50%、52%、55%、58%、60%、62%、65%、68%、70%、72%、75%中的任意一种或满足上述范围的任意一种。

53.在一些实施例中,所述球状或类球状粉末的粒度为-60~+200目,其中,50%≤-60~+150目≤55~70%。且60目对应250μm,200目对应75μm,其中,目数前面的“+”代表过筛,“-”代表未过筛。

54.在一些实施例中,所述球状或类球状粉末由氧化铜粉体原料经热还原处理制得;所述氧化铜粉体原料为具备多孔结构和/或中空结构的氧化铜粉体;

55.其中,具备多孔结构的氧化铜粉体为电镀级氧化铜、煅烧级氧化铜中的至少一种;所述具备多孔结构的氧化铜粉体的粒度满足:d50=28~40μm;

56.具备中空结构的氧化铜粉体为氧化亚铜还原氧化处理得到的粒度为1.0~100μm的粉体。

57.其中,所述电镀级氧化铜、煅烧级氧化铜均可以为商品化品种,本发明不作赘述。

58.所述具备中空结构的氧化铜粉体的具体制备过程如下:

59.选用氧化亚铜进行筛分/混合/球磨,然后进行固相还原氧化热处理,将氧化还原产物经冷却、破碎造粒及过筛处理,制得中空结构的氧化铜粉末。

60.采用上述制备方法制得的所述具备中空结构的氧化铜粉体为表面具备多微孔结构、内部具有一个大孔的中空微球,所述中空微球的粒度为1.0~100μm,且中空微球的壳层厚度为0.2~2.0μm,其中空直径为1.0~5.0μm。

61.在一些实施例中,所述氧化铜粉体原料为具备多孔结构的氧化铜粉体与中空结构的氧化铜粉体构成时,二者质量比为(1~9):(9~1)。

62.示例性的,二者质量比为1:9、5:5、9:1,或者满足上述范围的任意一种。

63.在一些实施例中,所述球状或类球状粉末的松比为0.8~2.8g/cm3,优选为0.8~2.0g/cm3,最优选为0.8~1.5g/cm3。

64.示例性的,所述铜粉的松比为0.8g/cm3、0.9g/cm3、1.0g/cm3、1.1g/cm3、1.2g/cm3、1.3g/cm3、1.4g/cm3、1.5g/cm3、1.6g/cm3、1.7g/cm3、1.8g/cm3、1.9g/cm3、2.0g/cm3、2.1g/cm3、2.2g/cm3、2.3g/cm3、2.4g/cm3、2.5g/cm3、2.6g/cm3、2.7g/cm3、2.8g/cm3中的任意一种或满足上述范围的任意一种。

65.在一些实施例中,所述氧化铜粉体原料的松比为0.6~1.5g/cm3,优选为0.8~1.2g/cm3。且所述氧化铜粉体原料中铜的质量百分比含量≥97%。

66.示例性的,所述氧化铜粉体原料的松比为0.6g/cm3、0.7g/cm3、0.8g/cm3、0.9g/cm3、1.0g/cm3、1.1g/cm3、1.2g/cm3、1.3g/cm3、1.4g/cm3、1.5g/cm3中的任意一种或满足上述范围的任意一种。

67.本发明为实现上述技术效果的第二方面是提供了一种第一方面所述铜粉的制备方法,所述方法包括如下步骤:

68.1)将氧化铜粉体原料经热还原处理得还原预处理物;

69.2)将所述步骤1)的还原预处理物冷却、破碎、过筛制得所述铜粉。

70.在一些实施例中,所述方法还包含将步骤1)制得的所述还原预处理物进行如下处理:

71.2.1)所述还原预处理物经氧化处理得氧化产物;

72.2.2)所述氧化产物继续进行热还原处理;

73.其中,所述步骤2.1)与步骤(2.2)重复进行1~6次,然后冷却、破碎、过筛制得所述

铜粉。其中,所述氧化处理在原有初步多孔基础上,孔壁的体积继续膨胀,有利于形成形貌更发达的二次微孔。且氧化-还原处理可重复多次,实现多次造孔,并最终获得微孔结构多样化、孔径范围可调、且具备多层次孔结构的多孔铜粉。

74.在一些实施例中,所述步骤1)与所述步骤2.2)中的热还原处理在包含氮气的还原性气氛中进行,所述还原性气氛中的氮气体积百分比占10~90%,优选氨分解气;其中,所述还原性气氛还包含氢气、一氧化碳、硫化氢中的至少一种。

75.所述热还原处理的温度为300~900℃,优选400~800℃,处理时间为1~8h。

76.示例性的,所述热还原温度为300℃、350℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃中的任意一种或满足上述范围的任意一种。

77.示例性的,所述处理时间为1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h、4.5h、5.0h、5.5h、6.0h、6.5h、7.0h、7.5h、8.0h中的任意一种或满足上述范围的任意一种。

78.示例性的,所述热还原可以在推杆炉、网带炉、回转炉或气氛保护炉中进行。

79.在一些实施例中,所述步骤2.1)中的氧化处理在空气、高纯氧或其他任意氧化气氛中进行,所述氧化处理的温度为250~650℃,优选300~600℃,处理时间为1~8h。

80.示例性的,所述氧化温度为250℃、300℃、350℃、400℃、450℃、500℃、550℃、600℃中的任意一种或满足上述范围的任意一种。

81.示例性的,所述处理时间为1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h、4.5h、5.0h、5.5h、6.0h、6.5h、7.0h、7.5h、8.0h中的任意一种或满足上述范围的任意一种。

82.示例性的,所述氧化可以在马弗炉、管式炉、气氛炉、辊道窑或回转炉中进行。

83.在一些实施例中,所述破碎在破碎机中进行,所述破碎机的频率为30~60hz,所述过筛采用的筛网为60~200目,如可以依次通过60

→

100

→

150

→

200目筛网。

84.所述抗氧化剂为二丁基苯酚、硫代硫酸钠、亚硫酸钠中的至少一种。其中,所述破碎造粒方式可以是对辊破碎、颚式破碎、气流破碎、球磨破碎中的任意一种。

85.本发明制备的多孔铜粉可用于作为制作粉末冶金、催化剂、散热材料、导电涂料、电磁屏蔽材料等的原材料。

86.本发明还可以请求保护采用第一方面所述多孔铜粉或第二方面所述方法制得的多孔铜粉制成散热件,如热管,所述热管为采用热管模具对所述多孔铜粉烧结成型制得。

87.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

88.实施例1

89.公开了一种松比在0.9g/cm3的多孔铜粉,各孔孔径为0.8~2.2μm,且孔隙率为67%。

90.制备步骤如下:

91.1)称取100g电镀级氧化铜粉,粒径分布满足d50=28~40μm,置于管式气氛炉中,在氢气还原气氛中(氮气的体积百分占比30%),控制还原温度为450℃、保温处理2h,且得到的还原预处理物的微观形貌图如图1所示,结合图1可知,一次还原后样品继承原材料的粒径大小,颗粒分散均匀,基本无团聚现象,但是也无多孔结构出现。

92.2)将所述步骤1)还原预处理物转移至马弗炉内,控制温度为450℃,处理3h,得氧化预处理物;

93.3)所述步骤2)氧化预处理物重复所述步骤1)操作,其中,还原温度为550℃,处理4h,所得产物的微观形貌图如图2所示,结合图2可知,样品已经形成具有明显特征的多孔材料。

94.4)冷却所述步骤3)制得的产物至40℃以下,加入抗氧化剂二丁基苯酚,在对辊破碎机中控制频率为30hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为0.9g/cm3的多孔铜粉。

95.实施例2

96.公开了一种松比在1.5g/cm3的多孔铜粉,各孔孔径为0.8~2.0μm,且孔隙率为63%。

97.制备步骤如下:

98.1)称取100g具备中空结构氧化铜粉,粒径分布满足20~50μm,壳层厚度为0.5~2.0μm;置于管式气氛炉中,在一氧化碳还原气氛中(氮气的体积百分占比10%),控制还原温度为500℃、保温处理4h,且得到的还原预处理物的微观形貌图如图3所示;

99.2)将所述步骤1)还原预处理物转移至马弗炉内,控制温度为550℃,处理3h,得氧化预处理物;

100.3)所述步骤2)氧化预处理物重复所述步骤1)操作,其中,还原温度为750℃,处理2h,所得产物的微观形貌图如图4所示,结合图4可知,样品已经形成具有明显特征的多孔材料,而且是各树枝的主杆、支杆交叉堆积形成多孔结构。

101.4)冷却所述步骤3)制得的产物至40℃以下,加入抗氧化剂硫代硫酸钠,在颚式破碎机中控制频率为50hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为1.5g/cm3的多孔铜粉。

102.实施例3

103.公开了一种松比在2.2g/cm3的多孔铜粉,各孔孔径为1.2~3.0μm,且孔隙率为53%。

104.制备步骤如下:

105.1)称取50g电镀级氧化铜粉+50g具备中空结构氧化铜粉,其中,所述电镀级氧化铜粉粒径分布与实施例1相同,所述中空结构氧化铜粉的粒径分布与实施例2相同;置于管式气氛炉中,在氢气与一氧化碳还原气氛中(氮气的体积百分占比50%),还原温度为300℃、保温处理4h,得到还原预处理物;

106.2)将所述步骤1)还原预处理物转移至马弗炉内,控制温度为400℃,处理3h,得氧化预处理物;

107.3)所述步骤2)氧化预处理物重复所述步骤1)操作,其中,还原温度为450℃,处理4h;

108.4)冷却所述步骤3)制得的产物至40℃以下,加入抗氧化剂亚硫酸钠,在对辊破碎机中控制频率为40hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为2.2g/cm3的多孔铜粉。

109.实施例4

110.公开了一种松比在2.5g/cm3的多孔铜粉,各孔孔径为1.2~3.0μm,且孔隙率为56%。

111.制备步骤如下:

112.1)称取30g煅烧级氧化铜粉+70g具备中空结构氧化铜粉,其中,所述电镀级氧化铜粉粒径分布与实施例1相同,所述中空结构氧化铜粉的粒径分布与实施例2相同;置于管式气氛炉中,在氢气还原气氛中(氮气的体积百分占比30%),还原温度为400℃、保温处理3h,得到还原预处理物;

113.2)将所述步骤1)还原预处理物转移至马弗炉内,控制温度为600℃,处理2h,得氧化预处理物;

114.3)所述步骤2)氧化预处理物重复所述步骤1)操作,其中,还原温度为700℃,处理2h;

115.4)冷却所述步骤3)制得的产物至40℃以下,加入抗氧化剂二丁基苯酚,在球磨破碎机中控制频率为60hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为2.5g/cm3的多孔铜粉。

116.实施例5

117.公开了一种松比在0.8g/cm3的多孔铜粉,各孔孔径为2.4~5.0μm,且孔隙率为61%。

118.制备步骤如下:

119.1)称取100g电镀级铜粉置于管式气氛炉中,所述电镀级氧化铜粉粒径分布与实施例1相同,在氢气还原气氛中(氮气的体积百分占比80%),还原温度300℃,保温处理4h,且得到的还原预处理物;

120.2)将所述步骤1)还原预处理物转移至马弗炉内,控制温度为250℃,处理1h,得氧化预处理物;

121.3)所述步骤2)氧化预处理物重复所述步骤1)操作,其中,还原温度为400℃,处理2h;

122.4)将所述步骤3)处理的还原产物重复所述步骤2)操作,氧化温度为450℃、保温时间2h;

123.5)将所述步骤4)处理的氧化产物重复所述步骤1)操作,还原温度为550℃,处理2h;所得产物的微观形貌图如图5、图6所示,结合图5、图6可知,样品已经形成具有明显特征的多孔材料,而且是各树枝的主杆、支杆交叉堆积形成多孔结构。

124.6)冷却所述步骤5)制得的产物至40℃以下,加入抗氧化剂二丁基苯酚,在气流破碎机中控制频率为30hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为0.8g/cm3的多孔铜粉。

125.实施例6

126.公开了一种松比在1.2g/cm3的多孔铜粉。其在上述实施例5的步骤5)基础上,继续增加一次氧化、还原处理;其中,氧化温度为650℃、保温时间2h;还原温度为900℃,处理2h;得松比为1.2g/cm3的多孔铜粉。该多孔铜粉的孔隙率为61%。

127.实施例7

128.公开了一种松比在2.6g/cm3的多孔铜粉;

129.制备步骤如下:

130.1)称取100g电镀级氧化铜置于管式气氛炉中,所述电镀级氧化铜粉粒径分布与实施例1相同,在氢气还原气氛中(氮气的体积百分占比10%),还原温度为600℃,保温处理4h;

131.2)冷却所述步骤1)制得的产物至40℃以下,加入抗氧化剂二丁基苯酚,在对辊破碎机中控制频率为30hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为2.6g/cm3的多孔铜粉,孔隙率为56%。

132.实施例8

133.公开了一种松比在2.2g/cm3的多孔铜粉;

134.制备步骤如下:

135.1)称取50g电镀级氧化铜粉+50g具备中空结构氧化铜粉,其中,所述电镀级氧化铜粉粒径分布与实施例1相同,所述中空结构氧化铜粉的粒径分布与实施例2相同;混匀后置于管式气氛炉中,在氢气还原气氛中(氮气的体积百分占比30%),还原温度为450℃,保温处理2h;

136.2)冷却所述步骤1)制得的产物至40℃以下,加入抗氧化剂二丁基苯酚,在对辊破碎机中控制频率为30hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为2.2g/cm3的多孔铜粉,孔隙率为50%。

137.实施例9

138.公开了一种松比在1.7g/cm3的多孔铜粉。

139.制备步骤如下:

140.1)称取70g电镀级氧化铜粉+30g具备中空结构氧化铜粉,其中,所述电镀级氧化铜粉粒径分布与实施例1相同,所述中空结构氧化铜粉的粒径分布与实施例2相同;混匀后置于管式气氛炉中,在氢气还原气氛中(氮气的体积百分占比40%),还原温度为450℃,保温处理2h;

141.2)冷却所述步骤1)制得的产物至40℃以下,加入抗氧化剂二丁基苯酚,在对辊破碎机中控制频率为30hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为2.7g/cm3的多孔铜粉,孔隙率为53%。

142.实施例10

143.公开了一种松比在1.2g/cm3的多孔铜粉;

144.制备步骤如下:

145.1)称取90g电镀级氧化铜粉+10g具备中空结构氧化铜粉,其中,所述电镀级氧化铜粉粒径分布与实施例1相同,所述中空结构氧化铜粉的粒径分布与实施例2相同;混匀后置于管式气氛炉中,在氢气还原气氛中(氮气的体积百分占比66.7%),还原温度为450℃,保温处理2h;

146.2)冷却所述步骤1)制得的产物至40℃以下,加入抗氧化剂二丁基苯酚,在对辊破碎机中控制频率为30hz,经60

→

100

→

150

→

200目过筛处理,对筛下物进行松比测试,得松比为1.2g/cm3的多孔铜粉,孔隙率为52%。。

147.将实施例5、实施例6、实施例7制备得铜粉及商品化雾化铜粉用于制作热管。

148.依据热导管铜粉的技术要求进行检测,具体测试方法为:试样放入石墨模具中在

50hz频率下振动时间1min,然后将石墨磨具和粉一起放入烧结炉中,在950℃,氢气保护气氛中,恒温烧结1.5h,然后随炉冷却至40~60℃,将石墨模具取出后,取出粉末烧结试样。

149.其中,各烧结后铜粉性能如下表1;

150.表1实施例5~7制备的铜粉烧结后性能列表

151.实施例孔隙率/%径向收缩率/%5569.56548.376110.2商品化雾化铜粉ftw478.7

152.其中,表1中计算孔隙率采用的标准为gb/t 5163-2006,径向收缩率测试方法是根据行标ys/t 1337-2019热管铜粉模具设定和测定的。

153.综上所述,本发明提供了一种微观形貌具备特殊性的多孔铜粉,该多孔铜粉的松装密度、孔径可控,当其用于热管原材料制备热管时,烧结后仍具备较好孔隙率及相对低的径向收缩率,该烧结铜粉与铜管内壁结合力强,有利于提高热管性能。

154.应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

155.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1