一种高强韧铝合金及其制备方法与流程

本发明涉及有色金属合金,尤其涉及一种高强韧铝合金及其制备方法。

背景技术:

1、铝合金作为轻量化的首选材料之一,广泛应用于航空航天、新能源汽车、船舶及轨道交通等领域。现在的压铸行业一般采用al-si系铸造材料,因为al-si系材料液态具有较好的流动性,压铸时可很好的补缩,使铸件缩孔少,热裂倾向低,但al-si系合金由于没有强化相,铸造组织为α-si共晶,因此强度较低。

2、虽然研究者通过添加cu、mg等元素使al-si系合金中生成al2cu相和mg2si等强化相,提高了材料的强度,但抗拉强度一般在350mpa以下,铝合金的压铸性能难以满足轻量化需求。

3、现有技术中的铸造铝合金材料不能同时具有高强度和高韧性,应用范围受限。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种高强韧铝合金及其制备方法,用以解决现有技术中的铸造铝合金不能同时具有高强度和高韧性的性能。

2、一方面,本发明提供了一种高强韧铝合金,所述的铝合金化学组成如下:cu 5.0~5.6%、mg 0.8~1.6%、mn 0.5~1.2%、cr 0.1~0.2%、ti0.1~0.4%、b 0.01~0.1%,余量为al和不可避免的杂质,总杂质≤0.15%,单个杂质≤0.05%。

3、进一步的,按照质量百分比,所述的铝合金化学组成如下:cu5.0~5.3%、mg 0.9~1.5%、mn 0.6~1.0%、cr 0.1~0.2%、ti 0.1~0.4%、b0.01~0.1%,余量为al和不可避免的杂质,总杂质≤0.15%,单个杂质≤0.05%。

4、进一步的,所述的铝合金的室温抗拉强度为400~460mpa,屈服强度为280~320mpa,断后伸长率为13~16%。

5、另一方面,本发明提供了一种所述的高强韧铝合金的制备方法,所述的方法包括如下步骤:

6、(1)按照各原料质量百分比,分别称取纯al、al-60cu中间合金、纯mg、al-10mn中间合金、al-4cr中间合金、al-5ti-1b作为原材料;

7、(2)将备用的各原料进行熔炼,得到铝合金熔炼液;

8、(3)将所述的铝合金熔炼液挤压铸造成铸棒;

9、(4)将所述的铸棒依次进行固溶处理和时效处理,得到所述的高强韧铝合金。

10、进一步的,步骤(2)中熔炼具体为:将纯al熔化后依次加入al-60cu中间合金、al-10mn中间合金、al-4cr中间合金、覆盖剂和精炼剂,进行一次熔炼,得到一次熔炼液,再加入纯mg和al-5ti-1b进行二次熔炼,得到二次熔炼液,向二次熔炼液中通入氩气进行除气处理,冷却,静置,扒渣,得到所述的铝合金熔炼液。

11、进一步的,纯al熔化温度为750~780℃。

12、进一步的,覆盖剂为nacl和kcl按照质量比1:1混合而成,精炼剂为六氯乙烷。

13、进一步的,冷却至温度690~710℃,静置0.5~1h。

14、进一步的,步骤(3)中铝合金熔炼液在温度为690~750℃下挤压铸造,模具温度为200~280℃,压射速度为0.04~0.5m/s,压射力为80~150mpa,压射时间为10~15s。

15、进一步的,步骤(4)中固溶温度为500~540℃,固溶时间为8~12h,时效温度为150~180℃,时效时间为6~12h。

16、与现有技术相比,本发明至少可实现如下有益效果之一:

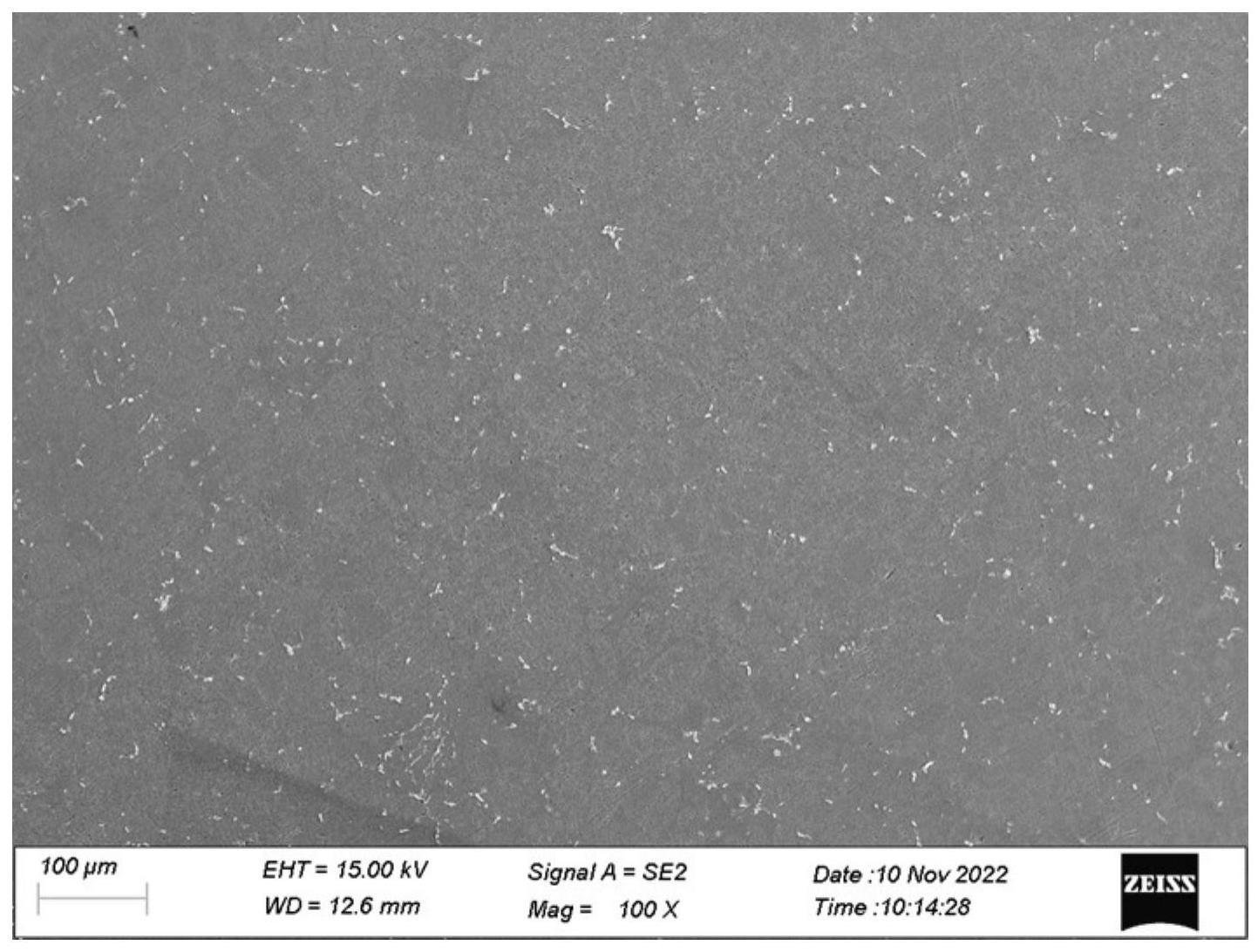

17、(1)本发明方法通过优化合金元素含量,来控制强化相的种类和数量,al-5ti-1b作为细化剂,通过添加细化剂来细化合金的铸态组织,产生细晶强化作用,并通过挤压铸造成形工艺消除铝合金的缩孔、疏松、夹杂等铸造缺陷,获得组织致密并可热处理强化的新型高强韧铝合金;

18、(2)本发明的方法通过将铸棒依次进行固溶处理和时效处理,得到的铝合金的室温抗拉强度为400~460mpa,屈服强度为280~320mpa,断后伸长率为13~16%,明显优于现有技术中的铝合金的强度和韧性;

19、(3)采用本发明的固溶温度和时间,可以获得过饱和固溶体的同时减少甚至消除组织中的偏析问题,达到均匀化的目的,在随后的时效处理中合金强化相沉淀析出,有利于合金强度、硬度以及韧性的提高,本发明省去了均匀化处理,缩短了热处理流程,工艺简单,操作方便;

20、(4)本发明的方法操作简单,强度和热性提升效果明显,缩短了生产周期,在工业生产中具有实际应用价值,本发明制备的铝合金材料可应用于铸造承受较大载荷的大型、负载、薄壁和要求气密性的零件,如飞机和其他机械结构中的壁板零件、骨架、隔框、机闸、壳体、高速叶轮等。

21、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种高强韧铝合金,其特征在于,按照质量百分比,所述的铝合金化学组成如下:cu5.0~5.6%、mg 0.8~1.6%、mn 0.5~1.2%、cr 0.1~0.2%、ti 0.1~0.4%、b 0.01~0.1%,余量为al和不可避免的杂质,总杂质≤0.15%,单个杂质≤0.05%。

2.根据权利要求1所述的一种高强韧铝合金,其特征在于,按照质量百分比,所述的铝合金化学组成如下:cu 5.0~5.3%、mg 0.9~1.5%、mn 0.6~1.0%、cr 0.1~0.2%、ti0.1~0.4%、b0.01~0.1%,余量为al和不可避免的杂质,总杂质≤0.15%,单个杂质≤0.05%。

3.根据权利要求1或2所述的一种高强韧铝合金,其特征在于,所述的铝合金的室温抗拉强度为400~460mpa,屈服强度为280~320mpa,断后伸长率为13~16%。

4.一种权利要求1-3任一项所述的高强韧铝合金的制备方法,其特征在于,所述的方法包括如下步骤:

5.根据权利要求4所述的高强韧铝合金的制备方法,其特征在于,步骤(2)中熔炼具体为:将纯al熔化后依次加入al-60cu中间合金、al-10mn中间合金、al-4cr中间合金、覆盖剂和精炼剂,进行一次熔炼,得到一次熔炼液,再加入纯mg和al-5ti-1b进行二次熔炼,得到二次熔炼液,向二次熔炼液中通入氩气进行除气处理,冷却,静置,扒渣,得到所述的铝合金熔炼液。

6.根据权利要求5所述的高强韧铝合金的制备方法,其特征在于,纯al熔化温度为750~780℃。

7.根据权利要求5所述的高强韧铝合金的制备方法,其特征在于,覆盖剂为nacl和kcl按照质量比1:1混合而成,精炼剂为六氯乙烷。

8.根据权利要求5所述的高强韧铝合金的制备方法,其特征在于,冷却至温度690~710℃,静置0.5~1h。

9.根据权利要求5所述的高强韧铝合金的制备方法,其特征在于,步骤(3)中铝合金熔炼液在温度为690~750℃下挤压铸造,模具温度为200~280℃,压射速度为0.04~0.5m/s,压射力为80~150mpa,压射时间为10~15s。

10.根据权利要求5所述的高强韧铝合金的制备方法,其特征在于,步骤(4)中固溶温度为500~540℃,固溶时间为8~12h,时效温度为150~180℃,时效时间为6~12h。

技术总结

本发明涉及一种种高强韧铝合金及其制备方法,属于有色金属合金技术领域,用以解决现有技术中的铸造铝合金不能同时具有高强度和高韧性的性能。所述的铝合金化学组成如下:Cu 5.0~5.6%、Mg 0.8~1.6%、Mn 0.5~1.2%、Cr 0.1~0.2%、Ti 0.1~0.4%、B 0.01~0.1%,余量为Al和不可避免的杂质,总杂质≤0.15%,单个杂质≤0.05%。本发明方法通过优化合金元素含量,来控制强化相的种类和数量,通过添加细化剂来细化合金的铸态组织,产生细晶强化作用,并通过挤压铸造成形工艺消除铝合金的缩孔、疏松、夹杂等铸造缺陷,获得组织致密并可热处理强化的新型高强韧铝合金,经热处理后其室温抗拉强度为400~460MPa,屈服强度为280~320MPa,断后伸长率为13~16%。

技术研发人员:李春明,陈蕴博,左玲立,张洋,李龙飞,陈林,张汝梦,张兆瑞

受保护的技术使用者:北京机科国创轻量化科学研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!