一种镍基高温合金表面化学气相沉积AlCr涂层方法与流程

本发明涉及镍基高温合金制备涂层方法,具体为一种镍基高温合金表面化学气相沉积alcr涂层方法。

背景技术:

1、高温合金表面涂覆高温防护涂层既可以满足抗高温氧化和防止热腐蚀要求,同时也不损伤基体的力学性能,因而被广泛应用在航空发动机、燃气轮机的零件制备。alcr涂层作为具有优异性能的高温防护涂层,主要由nial相组成,但cr元素的添加不仅可以获得良好的抗高温氧化性能,同时还可以提高涂层抗高温和防止热腐蚀性能;同时alcr涂层内部沉积了富cr元素,形成了扩散障碍,有效阻止了al元素的扩散,在高温氧化、腐蚀环境下,涂层形成的cr2o3比al2o3拥有更好的高温抗氧化性能;并且cr元素固溶在β-nial相中,可以有效延缓β-nial相在快速冷却时的相转变,提升涂层的稳定性,提高涂层的使用寿命。

2、目前,传统的在高温合金材料表面制备涂覆alcr涂层时,通常采用浆料渗alcr的方式,或者采用先电镀cr、再气相渗al的方式,然而采用这两种alcr涂层制备方式,不仅无法为复杂结构高温合金工件内腔制备涂层,同时产生的废料为难以处理的污染物,增大了处理废物的处理成本,且易对环境造成污染。

技术实现思路

1、针对现有的高温合金材料表面涂覆alcr涂层,难以为复杂结构高温合金工件内腔制备涂层,且产生的废料为污染物,增加了处理成本,且易对环境造成污染的问题,本发明提供了一种镍基高温合金表面化学气相沉积alcr涂层方法,整个工艺过程均为化学气相沉积,工艺过程是纯气体环境,反应气体均匀流动,涂层制备不受工件尺寸及外形影响,可以对工件的内腔制备相应的涂层,且涂层制备均匀性高,涂层制备后无需对表面进行清理,同时工艺过程绿色环保,产生的废液易于处理,处理成本低。

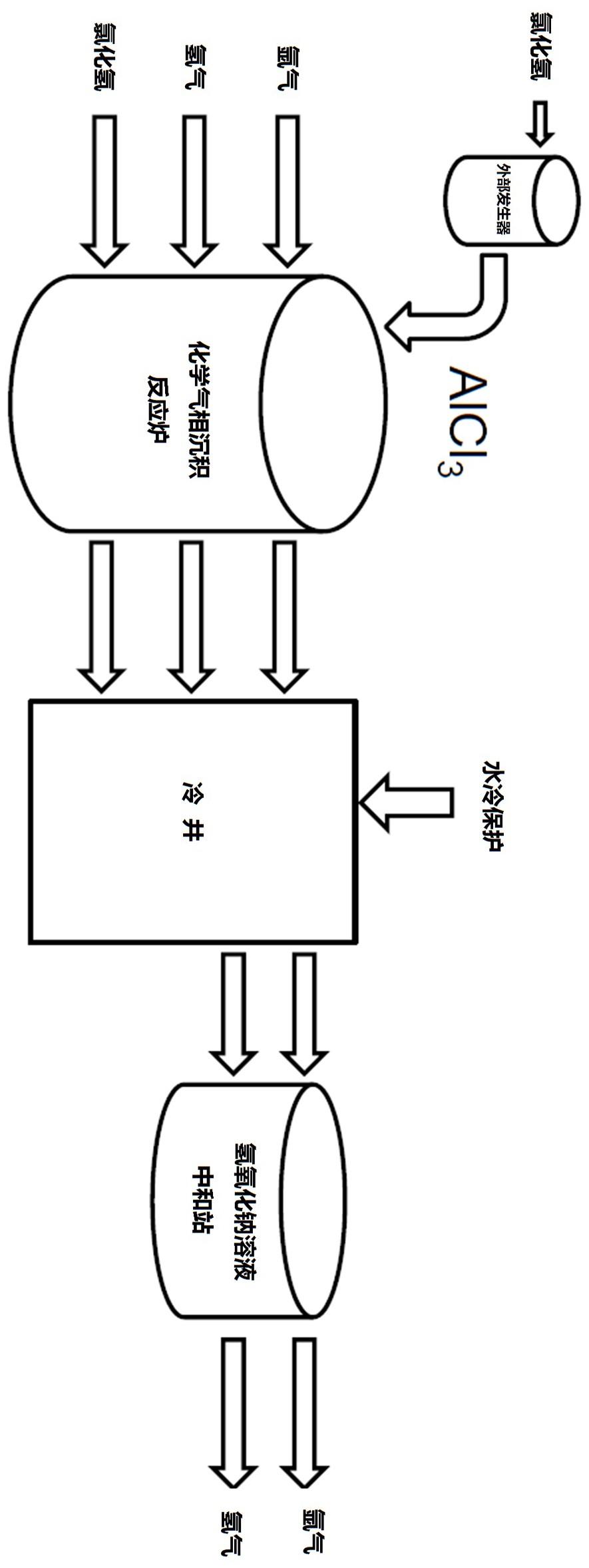

2、其技术方案是这样的:一种镍基高温合金表面化学气相沉积alcr涂层方法,其特征在于:其包括以下步骤:s1、将待加工工件安放至涂层工装,在化学气相沉积反应炉的内部发生器中放入纯cr颗粒;

3、s2、对所述化学气相沉积反应炉内部进行抽低真空,然后冲入氩气,对所述化学气相沉积反应炉加热,工艺压力控制在100-500mbar;炉内温度加热至1000-1050℃后保温,向所述内部发生器通入氢气和氯化氢的混合气体,流量为8-15l/min,其中氢气流量为8-14l/min、氯化氢流量为0.5-1 l/min,保温2-4h;所述内部发生器产生的crcl、crcl3高活性化合物与所述工件反应,沉积一层富cr涂层;

4、s3、反应结束后,通入氩气对所述化学气相沉积反应炉进行冷却,气体流量控制在20-30l/min;

5、s4、将所述内部发生器的cr颗粒更换为纯al颗粒,将渗cr后的所述工件放置在对应工装上,将外部发生器内部放入al颗粒;

6、s5、对所述气相沉积反应炉内部再次进行抽低真空,然后冲入氩气,对所述化学气相沉积反应炉及所述外部发生器分别进行加热,工艺压力控制在100-500mbar;所述气相沉积反应炉温度加热至1000-1050℃后保温,所述外部发生器加热至290-320℃后保温,向所述外部发生器通入氢气和氯化氢的混合气体,流量为8-15l/min,其中氢气流量为8-14 l/min、氯化氢流量为0.5-1 l/min,保温4-5h;所述内部发生器及所述外部发生器产生的alcl、alcl3高活性化合物与所述工件表面反应,形成alcr涂层;

7、s6、反应结束后,分别通入氩气对所述化学气相沉积反应炉及所述外部发生器进行冷却,气体流量控制在20-30l/min。

8、其进一步特征在于:在s1中,在将所述工件放入所述涂层工装之前,将所述工件表面先进行湿喷砂处理,喷砂介质为白刚玉砂粒,砂粒目数120-220目,喷砂压力控制在0.2-0.4mpa;再使用超声波清洗喷砂后的所述工件,烘干。

9、s6中,所述工件出炉后,使用碱性清洗剂超声波清洗工件不低于10min,然后用去离子水清洗,放入烘箱,烘箱温度为80℃-100℃烘干。

10、s6中,所述气相沉积反应炉内部剩余反应物经过冷却后,通入装有氢氧化钠溶液的中和站溶解过滤,产生氩气、氢气。

11、所述工件为k418b高温合金,所述k418b高温合金的表面均匀沉积了一层alcr涂层,所述alcr涂层厚度为30-42μm,涂层中al含量为25-28wt.%,cr含量为8-10wt.%。

12、采用了上述结构后,本发明采用化学气相沉积法制备alcr涂层为两步法,先渗cr后渗al;工艺过程使用纯al、纯cr作为原材料,无其他元素杂质引入,涂层纯净度高,同时整个工艺过程均为化学气相沉积,工艺过程是纯气体环境,反应气体均匀流动,涂层制备不受工件尺寸及外形影响,可以对工件的内腔制备相应的涂层,且涂层制备均匀性高,涂层制备后无需对表面进行清理,同时工艺过程绿色环保,产生的废液易于处理,处理成本低。

13、通过精确控制反应气体氢气流量、氯化氢流量及反应时间可有效控制alcr涂层的元素含量和涂层厚度。

14、产生的剩余反应物经过冷却后,通入装有氢氧化钠溶液的中和站溶解过滤,产生无毒无害气体排放,同时无固体废弃物产生,对环境没有污染。

技术特征:

1.一种镍基高温合金表面化学气相沉积alcr涂层方法,其特征在于:其包括以下步骤:

2.根据权利要求1所述的一种镍基高温合金表面化学气相沉积alcr涂层方法,其特征在于:在s1中,在将所述工件放入所述涂层工装之前,将所述工件表面先进行湿喷砂处理,喷砂介质为白刚玉砂粒,砂粒目数120-220目,喷砂压力控制在0.2-0.4mpa;再使用超声波清洗喷砂后的所述工件,烘干。

3.根据权利要求2所述的一种镍基高温合金表面化学气相沉积alcr涂层方法,其特征在于:s6中,所述工件出炉后,使用碱性清洗剂超声波清洗工件不低于10min,然后用去离子水清洗,放入烘箱,烘箱温度为80℃-100℃烘干。

4.根据权利要求3所述的一种镍基高温合金表面化学气相沉积alcr涂层方法,其特征在于:s6中,所述气相沉积反应炉内部剩余反应物经过冷却后,通入装有氢氧化钠溶液的中和站溶解过滤,产生氩气、氢气。

5.根据权利要求4所述的一种镍基高温合金表面化学气相沉积alcr涂层方法,其特征在于:所述工件为k418b高温合金,所述k418b高温合金的表面均匀沉积了一层alcr涂层,所述alcr涂层厚度为30-42μm,涂层中al含量为25-28wt.%,cr含量为8-10wt.%。

技术总结

本发明提供了一种镍基高温合金表面化学气相沉积AlCr涂层方法,其可以为高温合金材料表面制备涂层,同时其制备过程绿色无污染,产生的废物易于处理,处理成本低。本发明采用化学气相沉积法制备AlCr涂层为两步法,先渗Cr后渗Al;工艺过程使用纯Al、纯Cr作为原材料,无其他元素杂质引入,涂层纯净度高,同时整个工艺过程均为化学气相沉积,工艺过程是纯气体环境,反应气体均匀流动,涂层制备不受工件尺寸及外形影响,可以对工件的内腔制备相应的涂层,且涂层制备均匀性高。

技术研发人员:李宏然,崔启政,任建伟,张乔,崔慧然

受保护的技术使用者:无锡透平叶片有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!