一种铸造用管状模具的制造工艺的制作方法

本发明涉及离心铸造模具的制造,特别是涉及一种铸造用管状模具的制造工艺。

背景技术:

1、生产球墨铸铁管所用的管状模具本身也是一种铸管类产品,也要用离心铸造的方式制造,这种铸造用管状模具直接与高温铁水接触,反复经受热冲击,因此寿命较短,为了兼顾制造成本和使用寿命,目前采用的方案是在作为外支撑层的基体钢管内层复合一层高耐热性材料,如耐热模具钢材料,使整个管状模具仍然以外层的基体钢管为主要结构支撑材料。这种方法具体是在离心铸造模具中先浇注外支撑层金属熔液以形成外支撑层,再在外支撑层内表面浇注高耐热金属熔液,借助模具的旋转离心作用促进复合层的形成。

2、应用上述方式管状模具时,由于外支撑层和其内部的高耐热金属层都是熔融金属液凝固得到的,在外支撑层材料尚未完全冷却凝固时就要注入高耐热金属熔液,后者的注入对正要凝固的前者还会有重熔作用,从而会导致复合层的复合界面不均匀,如果为了节省高耐热金属材料而将内层设置较薄,就很容易导致局部高耐热金属层材料厚度不足,甚至局部露出外支撑层材料,从而无法起到耐热防护作用。另一方面,由于外支撑层和其内部的高耐热金属层是在短时间内先后浇注到离心铸造模具中,按照以前的操作,需要先后采用两个浇注包装运车先后转运外支撑层金属浇注包和高耐热金属浇注包,完成向离心铸造模具中浇注外支撑层金属熔液的程序后,一个装运车退出,切换成装运高耐热金属浇注包的装运车,实施向离心铸造模具中浇注高耐热金属熔液的程序,衔接复杂,有时候甚至会因中间交替操作的时间过长而影响高耐热金属熔液的浇注。

技术实现思路

1、为解决背景技术中的问题,本发明提供一种铸造用管状模具的制造工艺,一方面将管状模具的复合层结构中的内工作层一部分厚度以增材沉积方式实现,保证高耐热材料的最小厚度,一方面通过开发新的工位器具和浇注包改变原有的多金属复合浇注程序,提高工作效率和浇注成功率。

2、本发明的目的是通过以下技术方案实现的。

3、一种铸造用管状模具的制造工艺,包括以下步骤:

4、s1,在离心铸造模具中浇注外支撑层金属熔液,形成铸造用管状模具的外支撑层;

5、s2,在离心铸造模具中浇注高耐热金属熔液,在步骤s1形成的所述外支撑层的内壁形成第一高耐热金属层,得到复合层管模铸造毛坯;

6、s3,对步骤s2得到的所述复合层管模铸造毛坯表面清理后进行塑性变形加工,得到复合层管模成型毛坯;

7、s4,在步骤s3得到的所述复合层管模成型毛坯内表面增材沉积第二高耐热金属层,得到铸造用管状模具。

8、优选地,在上述铸造用管状模具的制造工艺中,所述第一高耐热金属层和所述第二高耐热金属层均为耐热模具钢材料。

9、进一步地,在上述铸造用管状模具的制造工艺中,所述步骤s1包括:

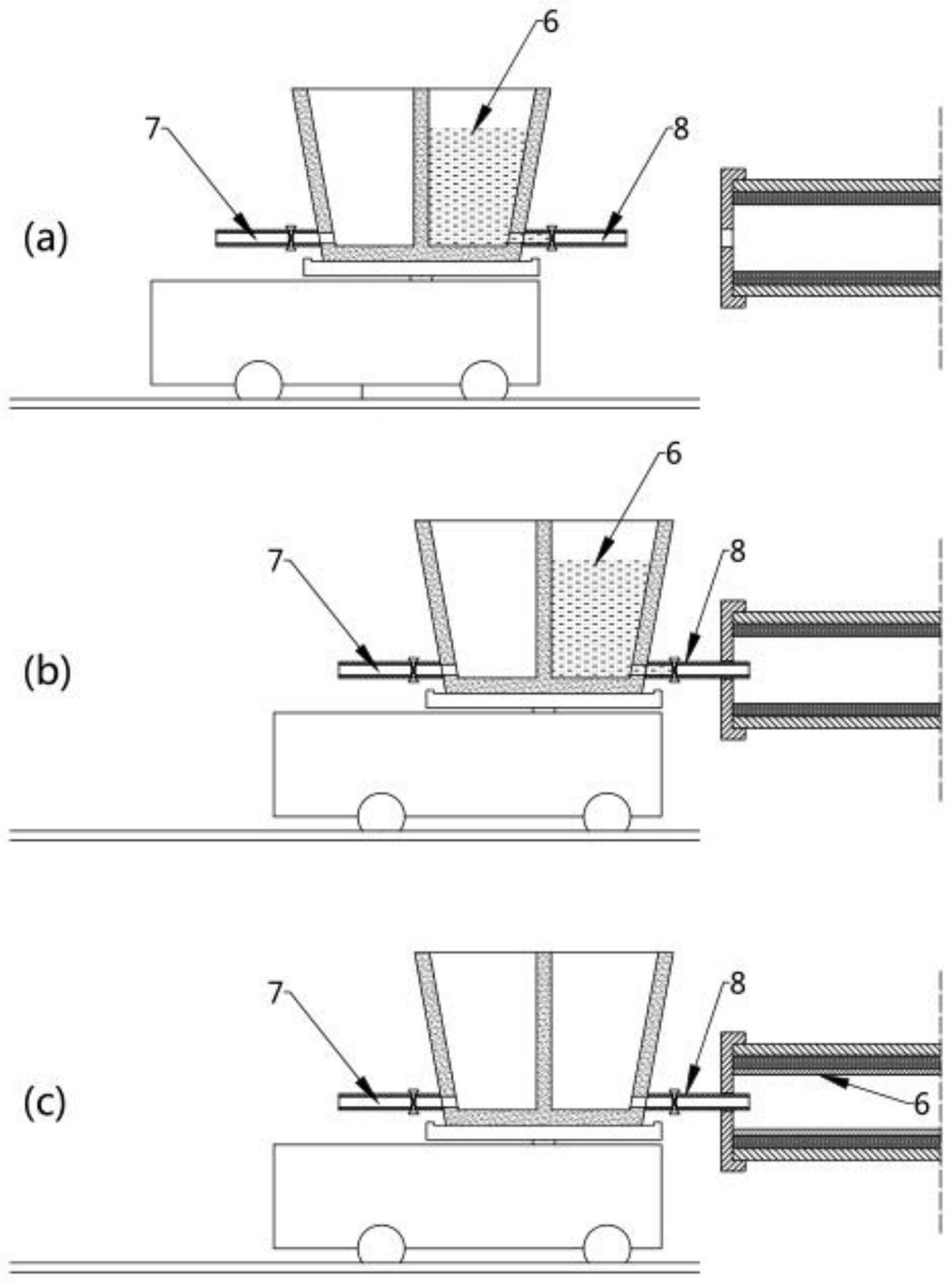

10、s1-1,浇注包装运车通过旋转台装载着盛装有外支撑层金属熔液和高耐热金属熔液的多腔浇注包运行到离心铸造模具工作区域,多腔浇注包的外支撑层金属浇注管朝向离心铸造模具浇注口方向,浇注包装运车朝离心铸造模具浇注口方向运行,控制外支撑层金属浇注管伸入到离心铸造模具的浇注口内预定位置;

11、s1-2,外支撑层金属浇注管上的浇注阀打开,使外支撑层金属熔液浇注到旋转的离心铸造模具内,以形成外支撑层;

12、s1-3,完成外支撑层金属熔液的浇注后,浇注包装运车后退,控制外支撑层金属浇注管离开离心铸造模具的浇注口,外支撑层在离心力作用下继续凝固;

13、所述步骤s2包括:

14、s2-1,浇注包装运车的旋转台旋转,带动多腔浇注包旋转,使多腔浇注包的高耐热金属浇注管朝向离心铸造模具浇注口方向,浇注包装运车朝离心铸造模具浇注口方向运行,控制高耐热金属浇注管伸入到离心铸造模具的浇注口内预定位置;

15、s2-2,高耐热金属浇注管上的浇注阀打开,使高耐热金属熔液浇注到旋转的离心铸造模具内,以在步骤s1形成的所述外支撑层的内壁形成第一高耐热金属层;

16、s2-3,完成高耐热金属熔液的浇注后,浇注包装运车后退,控制高耐热金属浇注管离开离心铸造模具的浇注口,第一高耐热金属层在离心力作用下继续凝固。

17、优选地,在上述铸造用管状模具的制造工艺中,所述步骤s3的塑性变形加工包括轧制加工和扩口加工。

18、优选地,在上述铸造用管状模具的制造工艺中,所述步骤s4的增材沉积方式为粉末激光熔覆方式。

19、优选地,在上述铸造用管状模具的制造工艺中,所述外支撑层的厚度t1、第一高耐热金属层的厚度t2、第二高耐热金属层的厚度t3的关系为:t1≥t2>t3。

20、优选地,在上述铸造用管状模具的制造工艺中,步骤s4中,在复合层管模成型毛坯内表面增材沉积第二高耐热金属层前,对复合层管模成型毛坯内表面进行表面清理。

21、优选地,在上述铸造用管状模具的制造工艺中,所述浇注包装运车在离心铸造模具工作区域的运行是在限位导轨上进行。

22、优选地,在上述铸造用管状模具的制造工艺中,所述多腔浇注包仅具有两个容腔,分别盛装所述外支撑层金属熔液和所述高耐热金属熔液,在所述步骤s2-1中,所述旋转台带动多腔浇注包旋转180°。

23、优选地,在上述铸造用管状模具的制造工艺中,所述多腔浇注包的每个容腔中盛装用于一次浇注的金属熔液。

24、本发明的有益效果在于:

25、本发明提供的铸造用管状模具的制造工艺,通过将管状模具的复合层结构中的内工作层一部分厚度以增材沉积方式实现,保证了高耐热材料的最小厚度,其中,第一高耐热金属层以铸造方式低成本快速制造,第二高耐热金属层以增材沉积方式复合在第一高耐热金属层的内层,厚度均匀且在模具内层能够覆盖全面,使得即使第一高耐热金属层厚度不均匀,也不至于使模具内层局部失去保护。

26、本发明提供的铸造用管状模具的制造工艺,通过采用带有旋转台的浇注包装运车装载盛装有两种金属液的多腔浇注包进行浇注,利用旋转台改变多腔浇注包角度,切换送入离心铸造模具浇注口的金属类型,创新了操作模式,避免了因两种金属液交替浇注时中间衔接操作的时间过长对高耐热金属熔液浇注带来的影响,产品合格率和生产效率均得到提高。

技术特征:

1.一种铸造用管状模具的制造工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种铸造用管状模具的制造工艺,其特征在于,所述第一高耐热金属层(2)和所述第二高耐热金属层(3)均为耐热模具钢材料。

3.根据权利要求1或2所述的一种铸造用管状模具的制造工艺,其特征在于,所述步骤s1包括:

4.根据权利要求1-3任一项所述的一种铸造用管状模具的制造工艺,其特征在于,所述步骤s3的塑性变形加工包括轧制加工和扩口加工。

5.根据权利要求1-3任一项所述的一种铸造用管状模具的制造工艺,其特征在于,所述步骤s4的增材沉积方式为粉末激光熔覆方式。

6.根据权利要求1-3任一项所述的一种铸造用管状模具的制造工艺,其特征在于,所述外支撑层(1)的厚度t1、第一高耐热金属层(2)的厚度t2、第二高耐热金属层(3)的厚度t3的关系为:t1≥t2>t3。

7.根据权利要求1-3任一项所述的一种铸造用管状模具的制造工艺,其特征在于,步骤s4中,在复合层管模成型毛坯内表面增材沉积第二高耐热金属层(3)前,对复合层管模成型毛坯内表面进行表面清理。

8.根据权利要求3所述的一种铸造用管状模具的制造工艺,其特征在于,所述浇注包装运车(4)在离心铸造模具(10)工作区域的运行是在限位导轨(12)上进行。

9.根据权利要求3所述的一种铸造用管状模具的制造工艺,其特征在于,所述多腔浇注包仅具有两个容腔,分别盛装所述外支撑层金属熔液(5)和所述高耐热金属熔液(6),在所述步骤s2-1中,所述旋转台(9)带动多腔浇注包旋转180°。

10.根据权利要求9所述的一种铸造用管状模具的制造工艺,其特征在于,所述多腔浇注包的每个容腔中盛装用于一次浇注的金属熔液。

技术总结

一种铸造用管状模具的制造工艺,包括步骤:S1,在离心铸造模具(10)中浇注外支撑层金属熔液(5),形成外支撑层(1);S2,在离心铸造模具(10)中浇注高耐热金属熔液(6),在外支撑层(1)内壁形成第一高耐热金属层(2),得到复合层管模铸造毛坯;S3,对复合层管模铸造毛坯表面清理后进行塑性变形加工,得到复合层管模成型毛坯;S4,在复合层管模成型毛坯内表面增材沉积第二高耐热金属层(3)。在步骤S1和S2中浇注包装运车(4)通过旋转台(9)装载盛装有两种金属液的多腔浇注包进行浇注,通过旋转台(9)改变多腔浇注包角度,切换送入离心铸造模具(10)浇注口的金属类型,产品合格率和生产效率均得到提高。

技术研发人员:张希营,姜文文,李超刚,张彤,赵云飞,闻章勇,王海朝

受保护的技术使用者:国铭铸管股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!