一种提高中碳ERW石油套管用钢冲击韧性的方法与流程

一种提高中碳erw石油套管用钢冲击韧性的方法

技术领域

1.本发明涉及一种提高中碳erw石油套管用钢冲击韧性的方法。

背景技术:

2.石油套管是用于支撑油、气井井壁的钢管,在钻井过程中起到固定石油和天然气油井壁或井孔的作用,以保证钻井过程和完井后整个油井的正常运行,是维持油井运行的生命线。石油套管按生产工艺分为无缝石油套管和电阻焊管(erw)石油套管,电阻焊管采用热轧钢带为原料,相较无缝管具有生产效率高、质量控制好、尺寸精度高、生产成本低的特点。

3.目前电阻焊管(erw)石油套管用钢主要为j55级,j55钢带一般采用低碳钢,c含量为0.20%,结合nb、ti等合金化。随着石油供需格局改变,石油低成本勘探开发将成为常态,在企业降本增效的前提下,需要采购低成本原料。通过提高c含量减少合金量降低钢带成本,但高的c含量易造成中心偏析,轧制后造成严重的带状组织,导致冲击韧性差,目前已成为该钢种行业公认的难题。

4.专利cn113502435b公布了提高低温冲击韧性的油套管用钢及其制备方法,采用低碳成分设计,c含量为0.03%-0.07%,加入nb、ti、cr、ni、cu合金化,通过钙处理和稀土处理,使夹杂物变质,形成稀土和钙的复合化合物,提高低温冲击韧性,但加入贵重的合金,导致成本太高。专利cn113999961a公布了改善带钢心部带状组织的生产方法,轧制后的层流冷却段采用后段冷却方式,带钢在精轧结束后经过10-15s空冷后再进入水冷,该方法空冷时间长,严重影响轧制节奏。专利cn109022732a公布了一种能降低中高碳结构钢板带状组织的方法,该方法主要适用于部分结构钢种,并不适用于石油套管用钢。

技术实现要素:

5.本发明的目的是提供一种提高中碳erw石油套管用钢冲击韧性的方法,解通过降低s含量,减少mns夹杂;同时优化轧制道次,增加中间坯厚度,降低带状组织,提高冲击韧性,有效解决该钢种行业公认的冲击韧性低难题。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明一种提高中碳erw石油套管用钢冲击韧性的方法,包括如下工艺:

8.(1)冶炼过程采用kr法脱硫铁水和优质废钢,保证入转炉铁水元素s≤0.003%;转炉冶炼时,采用自产低硫废钢,出钢温度≥1620℃;

9.(2)lf精炼采用大渣量进行造渣脱硫,保证s≤0.003%,脱硫后进行钙处理,ca含量为0.0010~0.0030%,氩气软吹时间大于10min;

10.(3)板坯连铸时全程保护浇注,过热度控制在15-25℃,拉速为0.90-1.10m/min,并采用动态轻压下等技术,以减少连铸坯中心偏析;

11.(4)加热采用步进式加热炉,加热温度≥1150℃,加热时间≥120min;

12.(5)热轧采用两阶段控制轧制,轧制厚度为7.34mm;粗轧采用r1二辊水平可逆轧机

和r2四辊水平可逆轧机进行3+5道次轧制,中间坯厚度为46-50mm;精轧采用七机架四辊精轧机组轧制,精轧道次压下率≥84%,终轧温度为810~850℃;

13.(6)钢带采用加密型层流冷却,卷取温度为570~610℃。

14.进一步的,所述石油套管用钢的化学成分按重量百分比为c:0.24-0.27%、si:0.15-0.25%、mn:1.25-1.40%、p:≤0.015%、s:≤0.003%,余量为fe和不可避免的杂质。

15.进一步的,带状组织不大于2.0级。

16.进一步的,得到分布均匀的晶粒组织,晶粒度达到12.0级。

17.与现有技术相比,本发明的有益技术效果:

18.(1)钢种的s与mn易形成mns夹杂,mns夹杂经热加工后被变形拉成条带状,细长的mns夹杂带嵌在珠光体带之间,二者的方向一致,严重危害钢的冲击韧性。因此,冶炼过程采用优质铁水和废钢,在精炼时深脱硫并保证软吹时间,控制硫化物夹杂物尺寸和含量,使各级别夹杂物总和小于4.0级,降低夹杂物对冲击韧性的影响。

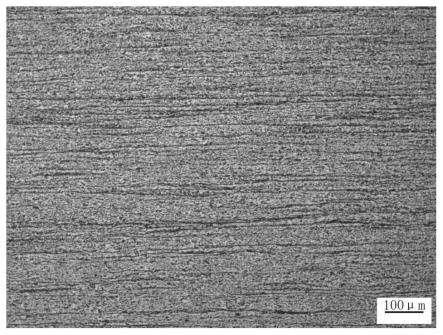

19.(2)轧制厚度为7.34mm,轧制自主计算中间坯厚度为40-42mm,精轧压下率较小。通过手动调整中间坯厚度为46-50mm,使精轧压下率≥84%,在奥氏体未再结晶区采用大压下大变形,充分细化奥氏体晶粒,增加铁素体、珠光体在奥氏体晶内相变形核质点,有效减弱偏析,明显减少带状组织,带状组织不大于2.0级,得到分布均匀的晶粒组织,晶粒度可达到12.0级,冲击韧性显著提高。

附图说明

20.下面结合附图说明对本发明作进一步说明。

21.图1为本发明案例1钢带带状组织;

22.图2为对比例1钢带带状组织;

23.图3为对比例2钢带mns夹杂物。

具体实施方式

24.下面结合具体实施例对本发明作进一步详细的说明。

25.实施例1~3为本发明采用的化学成分和工艺步骤。

26.实施例1~3和对比例1~2钢带的化学成分见表1;主要工艺参数和冲击性能见表2。

27.表1本发明实施例1~3和对比例1~2钢带的化学成分(wt%)

28.成分csimnps实施例10.250.201.350.0100.001实施例20.250.211.330.0100.002实施例30.260.201.320.0120.001对比例10.250.201.350.0110.002对比例20.250.181.330.0110.005要求0.24-0.270.15-0.251.25-1.40≤0.015≤0.003

29.表2本发明实施例1~3和对比例1~2钢带的工艺参数和冲击性能

[0030][0031]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

技术特征:

1.一种提高中碳erw石油套管用钢冲击韧性的方法,其特征在于:包括如下工艺:(1)冶炼过程采用kr法脱硫铁水和优质废钢,保证入转炉铁水元素s≤0.003%;转炉冶炼时,采用自产低硫废钢,出钢温度≥1620℃;(2)lf精炼采用大渣量进行造渣脱硫,保证s≤0.003%,脱硫后进行钙处理,ca含量为0.0010~0.0030%,氩气软吹时间大于10min;(3)板坯连铸时全程保护浇注,过热度控制在15-25℃,拉速为0.90-1.10m/min,并采用动态轻压下等技术,以减少连铸坯中心偏析;(4)加热采用步进式加热炉,加热温度≥1150℃,加热时间≥120min;(5)热轧采用两阶段控制轧制,轧制厚度为7.34mm;粗轧采用r1二辊水平可逆轧机和r2四辊水平可逆轧机进行3+5道次轧制,中间坯厚度为46-50mm;精轧采用七机架四辊精轧机组轧制,精轧道次压下率≥84%,终轧温度为810~850℃;(6)钢带采用加密型层流冷却,卷取温度为570~610℃。2.根据权利要求1所述的提高中碳erw石油套管用钢冲击韧性的方法,其特征在于:所述石油套管用钢的化学成分按重量百分比为c:0.24-0.27%、si:0.15-0.25%、mn:1.25-1.40%、p:≤0.015%、s:≤0.003%,余量为fe和不可避免的杂质。3.根据权利要求1所述的提高中碳erw石油套管用钢冲击韧性的方法,其特征在于:带状组织不大于2.0级。4.根据权利要求1所述的提高中碳erw石油套管用钢冲击韧性的方法,其特征在于:得到分布均匀的晶粒组织,晶粒度达到12.0级。

技术总结

本发明公开了一种提高中碳ERW石油套管用钢冲击韧性的方法,钢带采用中C成分,通过控制硫化物夹杂尺寸和含量,降低MnS夹杂物对冲击韧性的影响;优化轧制道道次,增加中间坯厚度和精轧压下率,降低带状组织,显著提高冲击韧性,有效解决该钢种行业公认的冲击韧性低难题。同时通过提高C含量减少合金量降低成本,实现降本增效,可以很好的在行业内推广应用。可以很好的在行业内推广应用。可以很好的在行业内推广应用。

技术研发人员:王少炳 武利平 宿成 卢晓禹 黄利 袁晓鸣 杨雄 李鹏 冯海涛

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:2022.12.29

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1