无钴钢、制备方法及应用与流程

本技术涉及钢材,特别是涉及一种无钴钢及其制备方法和应用。

背景技术:

1、超高强度钢一般是指强度高于1500mpa的钢,广泛应用于飞机起落架、火箭发动机外壳、高压容器、高强度螺栓等领域。传统超高强度钢大多采用单一的高强度马氏体或贝氏体为基体,通过时效析出单一种类的析出相进行强化制备得到时效钢。虽然单一的钢材往往很难兼顾多种力学性能,限制了材料强塑性的进一步提高,但若奥氏体转变不完全往往容易造成材料疲劳失效,因此大部分超高强度钢仍为马氏体时效钢。此外,传统技术中还通过引入co、ti等强化马氏体性能。

2、随着技术的进步和应用领域的深入,航空航天、交通运输、先进能源、国防建设等重要领域对钢材的性能提出更高的要求,不仅需要具备较高的屈服强度,还需要具有优异的断裂韧性、塑性、疲劳强度、耐腐蚀性甚至较低的原料和工艺成本等以保障服役安全和能源安全。因此,开发兼具抗拉强度、屈服强度、断裂韧性且成本较低的钢材具有重要意义。

技术实现思路

1、基于此,本技术的目的包括提供一种无钴钢,避免添加co而通过精细设定al、ni、cr和mo等元素的比例,得到具有优异力学性能的钢材,还提供一种无钴钢的制备方法,以及无钴钢的应用。

2、本技术的第一方面,提供一种无钴钢,按照质量百分比,包含:1%~10%的cr,5%~17%的ni,0.5%~5%的al,0.25%~2%的mo,0%~2%的mn、0%~0.2%的nb、0.01%~0.2%的c,余量的fe。

3、在一些实施方式中,所述的无钴钢具有马氏体和奥氏体两种相结构,且按照质量百分比,包含:1%~10%的cr,5%~17%的ni,0.5%~5%的al,0.25%~2%的mo,0%~2%的mn、0%~0.2%的nb、0.01%~0.2%的c,余量的fe。

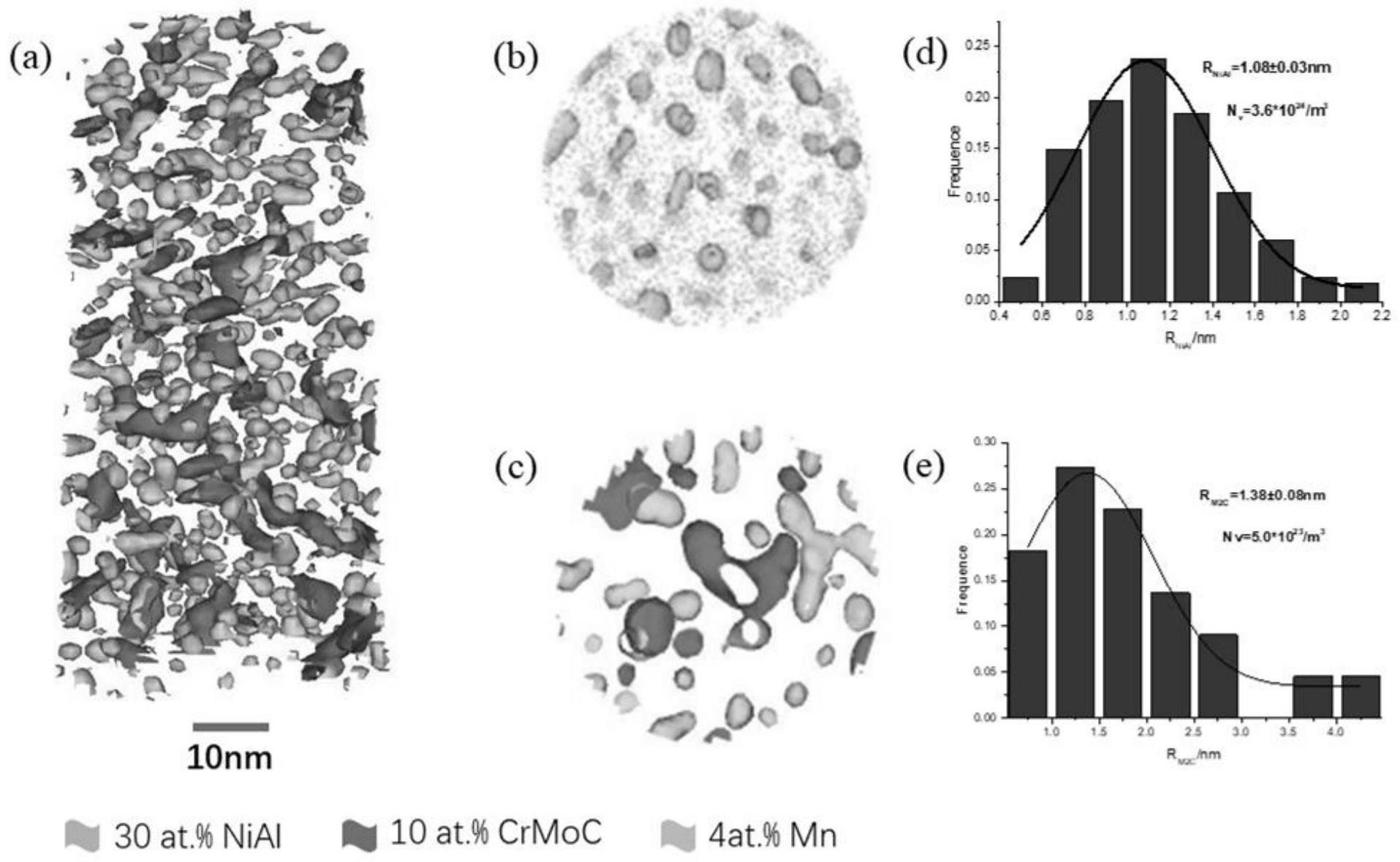

4、在一些实施方式中,所述的无钴钢包括马氏体基体,以及分散于所述马氏体基体中的共格nial相以及半共格碳化物相,所述的半共格碳化物相可以选自(mo,cr)2c相、cr2c相、nbc相中的一种或多种。

5、在一些实施方式中,所述的无钴钢,满足如下特征中的至少一个:

6、所述共格nial相具有b2型结构;

7、所述共格nial相的等效半径为0.5~4nm;

8、所述共格nial相在所述的无钴钢中的体积比为4%~10%;

9、所述共格nial相在所述的无钴钢中的数密度为2×1024/m3~5×1024/m3;

10、至少一部分所述共格nial相的一端分布有mn。

11、在一些实施方式中,所述的无钴钢,当所述的半共格碳化物相包含(mo,cr)2c相,满足如下特征中的至少一个:

12、所述半共格(mo,cr)2c相具有hcp型结构;

13、所述半共格(mo,cr)2c相的等效半径为0.1~2.5nm;

14、至少一部分所述半共格(mo,cr)2c相的长轴相对于所述马氏体基体的{100}晶面方向的偏差不超过2°;

15、所述半共格(mo,cr)2c相在所述的无钴钢中的数密度为4.5×1023/m3~5.5×1023/m23;

16、所述共格nial相和所述半共格(mo,cr)2c相的数密度比为(6.5~7.5):1。

17、在一些实施方式中,所述的无钴钢,所述马氏体基体包括纳米孪晶马氏体;所述纳米孪晶马氏体为长条状,且平均宽度为14~15nm。

18、在一些实施方式中,所述的无钴钢,满足如下特征中的至少一个:

19、在所述具有马氏体奥氏体双相的无钴钢中,所述马氏体和所述奥氏体的体积比为(7~20):1;

20、所述奥氏体在所述具有马氏体奥氏体双相的无钴钢中的体积比选自11%~13%;

21、所述奥氏体包括1~2μm的颗粒;

22、所述奥氏体分布于所述马氏体的大角度晶界处,所述大角度晶界指相邻晶粒的位向差大于15°的晶界。

23、在一些实施方式中,所述的无钴钢,满足如下特征中的至少一个:

24、在所述的无钴钢中,ni元素和al元素的重量占比总和为8.5%~22%;

25、在所述的无钴钢中,ni元素和al元素的重量比为(3~9):1。

26、在一些实施方式中,所述的无钴钢,满足如下特征中的至少一个:

27、在所述的无钴钢中,mo元素和cr元素的重量占比总和为2%~7%;

28、在所述的无钴钢中,mo元素和cr元素的重量比为(0.05~1.5):1。

29、在一些实施方式中,所述的无钴钢,按照质量百分比,包含:2.5%~9%的cr,12%~14%的ni,1%~3%的al,1%~1.5%的mo,0%~1.5%的mn,0%~0.1%的nb、0.08%~0.2%的c,余量的fe以及不可避免的杂质。

30、本技术的第二方面,提供一种无钴钢的制备方法,包括以下步骤:

31、对原料进行熔炼处理,制成铸锭;其中,所述原料根据第一方面所述的无钴钢的元素配比混料而成;

32、对所述铸锭于1150~1250℃进行均匀化处理,水冷至20~35℃;

33、对经均匀化处理、水冷后的铸锭进行冷轧处理,制得冷轧材料;

34、对所述冷轧材料于900~1000℃进行固溶处理,水冷至20~35℃,液氮深冷,制得具有马氏体和奥氏体的钢材;

35、对所述具有马氏体和奥氏体的钢材于500~600℃进行时效处理,制得所述的无钴钢。

36、在一些实施方式中,所述的制备方法中,满足如下特征中的至少一个:

37、对所述铸锭于1150~1250℃进行均匀化处理的时间为1~3h;

38、经过冷轧处理制得的所述冷轧材料的总压下量为30%~70%;

39、对所述冷轧材料于900~1000℃进行固溶处理,水冷至20~35℃,得到过饱和的马氏体;对所述过饱和的马氏体进行液氮深冷以消除非稳定奥氏体,制得所述具有马氏体和奥氏体的钢材;对所述冷轧材料于900~1000℃进行固溶处理的时间为5~60min;

40、对所述具有马氏体和奥氏体的钢材于500~600℃进行时效处理的时间为60~720min。

41、本技术的第三方面,提供一种不锈钢制品,由第一方面所述的无钴钢或第二方面所述的制备方法制备得到的无钴钢制成。

42、本技术的第四方面,提供一种第一方面所述的无钴钢或第二方面所述的制备方法制备得到的无钴钢作为超高强钢,或者在制备飞机起落架、火箭发动机外壳、高压容器高强度螺栓或的应用。

43、本技术提供一种无钴钢,无需添加co、ti等即可得到较高的抗拉强度(例如≥1900mpa)和较高的断后延伸率(例如,≥10%)的钢材。该钢材的综合力学性能优异,抗拉强度、屈服强度、断裂延伸率、均匀延伸率以及塑性等力学性能参数,能够满足钢材在特殊应用环境下的服役安全要求。

44、本技术提供的无钴钢的制备方法中,首先对原料进行真空熔炼使得微观成分均匀,然后对铸锭进行均匀化处理,水冷至室温后进行冷轧处理得到钢板,再对钢板进行固溶处理并经过水冷和液氮深冷消除非稳定的奥氏体,最后在适当温度下进行时效处理得到无钴钢。该制备方法较简单,易于规模化生产,得到的钢材具有较好的塑韧性和加工硬化能力。

- 还没有人留言评论。精彩留言会获得点赞!