一种结晶器铜管的制作方法

1.本实用新型涉及结晶器管技术领域,尤其是一种结晶器铜管。

背景技术:

2.结晶器铜管属于铸造机的配件之一,传统的结晶器铜管一般包括铜管和冷却套,在现有技术中,例如专利号为cn210996362u,公开的一种结晶器铜管,其通过加强铜管刚度提高了结晶器铜管的使用寿命,但是其与现有市场上大多数结晶器铜管相同仍具有许多问题,传统的结晶器铜管上的冷却套的冷却效果并不好,而且铜管主体的性能也有限制,当结晶器铜管长时间工作时会使密封环因高温导致其密封效果变差,从而导致冷却液外漏,当高温金属熔液进入到铜管的下半部时,因铜管的上半部对高温金属熔液的降温,导致金属熔液的表面会初步的形成有硬度的金属坯壳,使铜管的下半部分与金属熔液未接触降温,最后导致铜管被高温灼烧变形或损坏。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种结晶器铜管。

4.本实用新型的技术方案是这样实现的:一种结晶器铜管,包括铜管主体,所述铜管主体上设置有降温套,所述铜管主体的上下两端均设置有法兰环;所述法兰环与铜管主体固定连接,所述法兰环包括凸块,所述凸块固定在法兰环靠近铜管主体一端的表面上;密封槽,所述密封槽开设在法兰环的侧壁上,所述密封槽中安装有密封环;所述降温套包括套壳,所述套壳套设在铜管主体的外壁上,其中套壳与铜管主体的外壁和铜管主体两端的法兰环之间形成降温腔,所述套壳的长度比铜管主体的长度长,所述套壳两端的内壁与法兰环的侧壁密封连接;限流环,所述限流环设置有若干组,所述限流环沿铜管主体的外壁均匀的设置在降温腔中,所述限流环的环体上均开设有若干个通孔,各限流环上的通孔位置相互错开,相邻限流环之间降温室;进液口和出液口,所述进液口和出液口分别设置在套壳上端和下端的侧壁上,所述进液口和出液口与降温室连通。

5.通过上述技术方案;在铜管主体的上下两端固定安装法兰环,并在法兰环的侧壁上环设密封槽,并把密封环安装在密封槽中,防止密封环与铜管主体直接接触,防止了密封环因铜管主体的高温而失去密封性,同在法兰环的下表面固定凸块,使法兰环的下表面的接触面积增大,其中其中套壳与铜管主体的外壁和铜管主体两端的法兰环之间形成降温腔,而在降温腔中设置若干组限流环能够将一个降温腔变成多个降温室,其中在限流环上开设的通孔和通孔位置的错开设置能够使冷却液在流通过程中与限流环碰撞,以达到让不同降温室中的冷却液在进入另一个降温室时能够使冷却液充分混合,从而可以带走更多的热量,如此可以减少铸坯的降温时间,从而提高了生产效率。

6.优选为:所述限流环在通孔与通孔之间的环体上开设有清洁孔,所述清洁孔斜设在限流环的环体上。

7.通过上述技术方案;清洁孔斜设在通孔之间的环体上,可以在冷却液流动时其中

一部分的冷却液通过清洁孔斜喷在降温腔的腔壁上,从而可以带走一部分的水垢。

8.优选为:所述限流环在降温腔中与铜管主体的外壁和套壳的内壁密封连接。

9.通过上述技术方案;限流环与铜管主体的外壁和套壳的内壁密封连接,能有效的防止降温室中的冷却液直接泄露到与其相邻的降温室中。

10.优选为:所述密封环的材质为耐高温材料。

11.通过上述技术方案;密封环用耐高温材料制成,应为密封环的工作环境的温度比正常环境的温度高的多,哪怕经过一系列的改进但是其工作的环境还是比正常环境中的温度要高,所以一般的材料制成的密封环会让其使用寿命大大降低,导致结晶器铜管上的降温套会经常漏液,而降温套的漏液会导致其降温效果大打折扣,最后还会影响生产出的铸坯质量,而用耐高温材料制成的密封环能有效的避免这些问题的发生。

12.优选为:所述铜管主体的内壁表面上设置有耐温层,所述耐温层设置在铜管主体下半部的内壁表面上,所述耐温层与铜管主体下半部的内壁表面紧密贴合。

13.通过上述技术方案;能够防止金属熔液在进入到铜管的下半部时,因铜管的上半部对金属熔液已经进行过初步的降温,从而使进入到铜管下半部的金属熔液表面已经形成坯壳,导致铜管下半部的金属熔液未能与铜管接触,从而让铜管未能对其进行降温使铜管因高温而产生膨胀变形。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

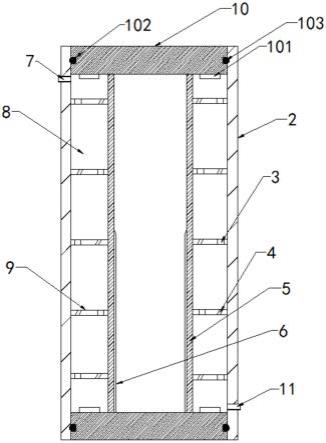

15.图1为本实用新型的剖面图;

16.图2为本实用新型的管体下半部横截图;

17.图中示例为:降温套2,通孔3,清洁孔4,铜管主体5,耐温层6,进液口7,降温室8,限流环9,法兰环10凸块101,密封槽102,密封环103,出液口11。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1

20.如图1和图2所示,本实用新型公开了一种结晶器铜管,在本实用新型的具体实施方式中,包括铜管主体5,所述铜管主体5上设置有降温套2,所述铜管主体5的上下两端均设置有法兰环10;所述法兰环10与铜管主体5固定连接,所述法兰环10包括凸块101,所述凸块101固定在法兰环10靠近铜管主体5一端的表面上;密封槽102,所述密封槽102开设在法兰环10的侧壁上,所述密封槽102中安装有密封环103;所述降温套2包括套壳,所述套壳套设在铜管主体5的外壁上,其中套壳与铜管主体5的外壁和铜管主体5两端的法兰环10之间形

成降温腔,所述套壳的长度比铜管主体5的长度长,所述套壳两端的内壁与法兰环10的侧壁密封连接;限流环9,所述限流环9设置有若干组,所述限流环9沿铜管主体5的外壁均匀的设置在降温腔中,所述限流环9的环体上均开设有若干个通孔3,所述通孔3的位置与每个限流环9上的通孔3位置相互错开,所述限流环9与限流环9之间的空间形成了降温室8;进液口7和出液口11,所述进液口7和出液口11分别设置在套壳上端和下端的侧壁上,所述进液口7和出液口11与降温室8连通。

21.通过上述技术方案,在铜管主体的上下两端固定安装法兰环,并在法兰环的侧壁上环设密封槽,并把密封环安装在密封槽中,防止密封环与铜管主体直接接触,防止了密封环因铜管主体的高温而失去密封性,同在法兰环的下表面固定凸块,使法兰环的下表面的接触面积增大,其中其中套壳与铜管主体的外壁和铜管主体两端的法兰环之间形成降温腔,而在降温腔中设置若干组限流环能够将一个降温腔变成多个降温室,其中在限流环上开设的通孔和通孔位置的错开设置能够使冷却液在流通过程中与限流环碰撞,以达到让不同降温室中的冷却液在进入另一个降温室时能够使冷却液充分混合,从而可以带走更多的热量,如此可以减少铸坯的降温时间,从而提高了生产效率。

22.在本实施例中,所述限流环9在通孔3与通孔3之间的环体上开设有清洁孔4,所述清洁孔4斜设在限流环9的环体上。

23.通过上述技术方案,清洁孔斜设在通孔之间的环体上,可以在冷却液流动时其中一部分的冷却液通过清洁孔斜喷在降温腔的腔壁上,从而可以带走一部分的水垢。

24.在本实施例中,所述限流环9在降温腔中与铜管主体5的外壁和套壳的内壁密封连接。

25.通过上述技术方案,限流环与铜管主体的外壁和套壳的内壁密封连接,能有效的防止降温室中的冷却液直接泄露到与其相邻的降温室中。

26.实施例2

27.如图1和图2所示,在本实施例中,所述密封环103的材质为耐高温材料。

28.通过上述技术方案,密封环用耐高温材料制成,应为密封环的工作环境的温度比正常环境的温度高的多,哪怕经过一系列的改进但是其工作的环境还是比正常环境中的温度要高,所以一般的材料制成的密封环会让其使用寿命大大降低,导致结晶器铜管上的降温套会经常漏液,而降温套的漏液会导致其降温效果大打折扣,最后还会影响生产出的铸坯质量,而用耐高温材料制成的密封环能有效的避免这些问题的发生。

29.在本实施例中,所述铜管主体5的内壁表面上设置有耐温层6,所述耐温层6设置在铜管主体5下半部的内壁表面上,所述耐温层6与铜管主体5下半部的内壁表面紧密贴合。

30.通过上述技术方案,能够防止金属熔液在进入到铜管的下半部时,因铜管的上半部对金属熔液已经进行过初步的降温,从而使进入到铜管下半部的金属熔液表面已经形成坯壳,导致铜管下半部的金属熔液未能与铜管接触,从而让铜管未能对其进行降温使铜管因高温而产生膨胀变形。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1