用于可汽化固体源材料的汽化器容器的制作方法

1.本实用新型涉及用于固体材料的汽化器,具体地,具有容器的汽化器,所述容器包括配置成当汽化器处于水平定向时支撑固体材料的一或多个面板。

背景技术:

2.一些制造工艺,例如原子层沉积(ald)、等离子体增强化学气相沉积(pecvd)、低压化学气相沉积(lpcvd)或任何其它合适的沉积方法或其组合可能利用汽化材料流。例如,化学气相沉积是利用汽化材料流在衬底表面上形成材料的固体层或膜的工艺。在另一制造工艺中,利用汽化材料流将材料注入衬底中。此材料可称为试剂。在半导体制造中,化学气相沉积可用于在衬底上形成固体源材料的一或多个精密薄膜。汽化容器可配置成通过用载气流汽化固体源材料来提供汽化试剂流。固体源材料可以呈颗粒的形式,例如烧结或非烧结的粒子或液体。汽化容器可包括多个托盘,所述多个托盘单独填充以分配固体材料并将热量传导到固体材料来汽化材料。这些容器提供了所输送蒸汽的高度一致性和所含材料的高利用率,但需要填充其中的每个托盘并堆叠或另外组装托盘,因此增加了填充工艺的时间、成本和污染风险。

技术实现要素:

3.本公开涉及用于固体材料的汽化器,具体地,具有容器的汽化器,所述容器包括配置成当汽化器处于水平定向时支撑固体材料的一或多个面板。

4.使用一或多个支撑面板(以下称为“支撑面板”或“试剂支撑面板”)来划分容器允许在支撑面板竖直延伸的第一定向上通过简单的填充过程将可汽化固体材料添加到容器,而在支撑面板水平延伸的第二定向上允许所述相同支撑面板支撑材料并将热量转移到材料。在第二定向上,支撑面板还限定了足够的空隙空间,以促进搁置在每个所述支撑面板上的固体的汽化。

5.此类容器可以减少填充标准汽化器容器的难度和工作量。在标准汽化器容器中,单独的托盘(通常在6至16个之间的托盘)各自需要分开填充并安装到容器中。托盘的外径可能接近标准汽化器容器的内径,从而需要极高的精密度才能插入而不会造成堵塞。此外,标准汽化器容器所需的精密操作可能因汽化器容器的清洁度要求而变得更加复杂,因此需要大量熟练劳动力(包括多年或更长时间的训练)和/或自动化来填充。相比之下,使用支撑面板代替单独的托盘的本实用新型汽化器容器可以在单次填充操作中进行批量填充,从而显著降低填充成本,同时仍为许多应用提供可接受的汽化性能。通过免去单独的托盘所需的高精密度,使用支撑面板的汽化器容器也可以在大小较大的情况下更具成本效益。使用固定试剂支撑面板代替托盘也可以因不需要清洗单独的托盘而简化填充之前汽化器容器的清洗过程,并且其结构可能更简单。固定试剂支撑面板可以进一步提高结构强度并更好地抵抗运输过程中的冲击,从而进一步简化物流并减少容器搬运过程中所需的专业训练和注意。

6.在实施例中,一种用于可汽化固体源材料的汽化器容器包括:汽化器容器主体,其包括限定内部容积的内表面;入口,其配置用于将载气引入汽化器容器的内部容积,使载气流过内部容积以与可汽化固体源材料接触从而形成载气/固体源蒸汽混合物;以及出口,其配置成允许从汽化器容器中排出载气/固体源蒸汽混合物。所述容器进一步包括至少一个导热试剂支撑面板,其位于内部容积内并在内表面处利用导热接头接合到汽化器容器主体。当汽化器容器主体定向为使得出口在纵向方向上处于容器的端部时,至少一个导热试剂支撑面板中的每一个在水平方向上延伸穿过内部容积,使得可汽化固体源材料的至少一部分可以搁置在导热试剂支撑面板上,在可汽化固体源材料的所述部分的上表面与汽化器容器的内表面或至少一个导热试剂支撑面板中的另一个之间存在空隙空间。至少一个导热试剂支撑面板中的每一个通过导热接头接合到所述汽化器容器主体。至少一个导热试剂支撑面板可以是不锈钢(例如304、316)、镍、铝、石墨或其它合适的材料。

7.在实施例中,汽化器容器包括多个导热试剂支撑面板。在一些实施例中,汽化器容器包括单个导热试剂支撑面板。在其它实施例中,汽化器容器包括2、3、4、5、6、7、 8、9、10个或更多个导热试剂支撑面板。在实施例中,汽化器容器包括至多20个导热试剂支撑面板。导热试剂支撑面板可在共同方向上延伸,例如,当汽化器容器处于填充定向时竖直延伸,而当汽化器容器处于使用定向时水平延伸。导热试剂支撑面板可以对与汽化容器一起使用的前体呈惰性,能够支撑前体的重量,并且能够在可变温度下使用期间承受汽化容器的温度。在一些实施例中,温度可高于150℃、高于200℃、高于250℃、高于300℃或高于350℃。

8.在实施例中,多个导热试剂支撑面板中的每一个各自彼此平行。导热试剂支撑面板形成容纳试剂的腔室。多个腔室可具有类似的大小或不同的大小。

9.在实施例中,多个导热试剂支撑面板中的每一个从所述汽化器容器主体的所述内表面延伸到所述内部容积的中心线。导热试剂支撑面板可形成容纳试剂的多个类似腔室。当处于填充定向时,例如当导热试剂支撑面板竖直时,每个腔室可具有基本上一致的水平横截面。在一些实施例中,腔室共享共同的水平横截面。在其它实施例中,腔室具有彼此不同的水平横截面。

10.在实施例中,多个导热试剂支撑面板围绕内部容积的中心线均匀地径向分布。在实施例中,汽化器容器包括四个导热试剂支撑面板。在实施例中,任何导热试剂支撑面板与任何相邻导热试剂支撑面板之间的角度为90

°

。还公开了其它数量的试剂支撑面板和不同角度。在一个实施例中,两个导热试剂支撑面板可形成15

°

与180

°

之间的角度。例如,两个导热试剂支撑面板可形成45

°

与120

°

之间的角度。在另一实例中,导热试剂支撑面板可形成60

°

与90

°

之间的角度。导热试剂支撑面板形成的角度可基于导热试剂支撑面板的数量、其配置、与汽化器容器一起使用的试剂类型、汽化器容器的大小等而不同。在一些实施例中,导热试剂支撑面板形成相同的角度。在其它实施例中,试剂支撑面板在它们之间形成不同的角度,例如90

°

和45

°

或60

°

和120

°

。

11.导热试剂支撑面板可具有涂层。在实施例中,涂层是金属包层,例如铝芯上的不锈钢。在实施例中,涂层增强了导热试剂支撑面板表面的热发射率,以增强从导热试剂支撑面板表面到导热试剂支撑面板上的试剂的热量转移。在一些实施例中,涂层增强了导热试剂支撑面板的化学惰性或增强了导热试剂支撑面板的其它性质。实例涂层包括氟化镁(mgf2)、氮化铝、碳化钼、氧化硅、氧化铝、氧化钇和阳极氧化。

12.在实施例中,导热接头沿至少一个导热试剂支撑面板的整个长度延伸。此配置可以改进从汽化器容器壁到导热试剂支撑面板的热量转移。

13.在实施例中,至少一个导热试剂支撑面板中的每一个通过多个导热接头接合到汽化器容器主体的内表面。在实施例中,在多个导热接头之间,在导热试剂支撑面板与汽化器容器主体的内表面之间存在间隙。所述间隙可用于允许载气在汽化器容器的腔室之间循环。

14.在实施例中,导热接头是焊接件。导热接头可以是钎焊接头。导热接头可以是导热试剂支撑面板与汽化器容器主体的内部表面的压配合。导热接头的用途是将热量从汽化器容器主体的内表面转移到导热试剂支撑面板中,然后将热量用于加热试剂并产生提供到出口的蒸汽,以便通过气相沉积系统最终沉积。可通过使导热试剂支撑面板和汽化容器主体的内部表面接触来增强通过导热接头的热量转移。在一些实施例中,导热接头包括凸耳或法兰,以增大导热试剂支撑面板与汽化容器主体的内部表面之间的接触面积。在实施例中,导热接头和导热试剂支撑面板是三维打印或铸造的,以形成汽化器容器的内部结构。

15.在实施例中,汽化器容器主体具有开口,所述开口包括填充端口,所述填充端口与导热试剂支撑面板间隔开,使得所述填充端口与由至少一个导热试剂支撑面板限定的所有空间连通。填充端口可允许同时或依序填充由导热试剂支撑面板限定的多个腔室。在一些实施例中,可同时填充所有腔室。

16.在实施例中,多个导热试剂支撑面板中的至少一个包括穿过所述试剂支撑面板的一或多个开口。开口可以在汽化器容器的不同腔室之间提供气体流(例如,载气流、试剂蒸汽)。开口可以包括狭缝、孔和/或其它形状。

17.在实施例中,提供一种填充汽化器容器的方法。汽化器容器包括汽化器容器主体。汽化器容器主体包括:包括填充端口的端部;以及限定内部容积的内表面;以及至少一个导热试剂支撑面板,其位于内部容积内并在内表面处接合到汽化器容器主体,至少一个导热试剂支撑面板中的每一个延伸穿过内部容积。至少一个导热试剂支撑面板中的每一个通过导热接头接合到所述汽化器容器主体。所述方法包括:定向汽化器容器,使得至少一个导热试剂支撑面板中的每一个在竖直方向上延伸并且填充端口设置在汽化器容器的顶部;以及借助于填充端口将至少一种可汽化固体源材料添加到汽化器容器的内部容积,使得在由至少一个导热试剂支撑面板和内表面限定的每个空间中存在所述至少一种可汽化固体源材料。

18.在实施例中,至少一种可汽化固体源材料包括钨前体材料或钼前体材料。其它合适的材料包括但不限于二甲基肼、三甲基铝(tma)、氯化铪(hfcl4)、氯化锆(zrcl4)、三氯化铟、三氯化铝、碘化钛、羰基钨、ba(dpm)2、双-二异戊酰甲基锶(sr(dpm)2)、tio(dpm)2、四-二异戊酰甲烷化锆(zr(dpm)4)、十硼烷、硼、镁、镓、铟、锑、铜、磷、砷、锂、四氟硼酸钠、结合烷基脒基配体的前体、有机金属前体、叔丁醇锆(zr(t-obu)4)、四-二乙氨基锆(zr(net2)4)、四-二乙氨基铪(hf(net2)4)、四(二甲氨基)钛(tdmat)、叔丁基亚氨基(二乙氨基)钽(tbtdet)、五(二甲氨基)钽(pdmat)、五(乙基甲基氨基)钽(pemat)、四-二甲氨基锆(zr(nme2)4)、叔丁醇铪(hf(tobu)4)、二氟化氙(xef2)、四氟化氙(xef4)、六氟化氙(xef6)、钼的形成物(包括但不限于moo2cl2、moo2、moocl4、mocl5、mo(co)6)、钨的形成物(包括但不限于wcl5和wcl6、w(co)6),以及上述两种或多种的相容组合物和混合物。

19.在实施例中,当至少一种可汽化固体源材料被添加到汽化器容器的内部容积时,至少一种可汽化固体源材料呈粉末形式。当汽化器容器处于第一定向时,可将至少一种可汽化固体源材料倒入汽化器容器的内部容积中,然后可将汽化器容器转动至第二定向,其中可汽化固体源材料偏移以位于导热试剂支撑面板上。在一些实施例中,汽化器容器的内部包括由导热试剂支撑面板和/或汽化器容器的内部表面限定的多个腔室。可同时或依序填充多个腔室。然后可在第二定向上加热汽化器容器,并且导热试剂支撑面板可传导热量以与可汽化固体源材料接触。

20.在实施例中,一种汽化可汽化固体源材料的方法包括定向容纳固体的汽化器容器。汽化器容器包括汽化器容器主体,所述汽化器容器主体包括限定内部容积的内表面、入口、出口以及至少一个导热试剂支撑面板,所述导热试剂支撑面板位于内部容积内并在内表面处接合到汽化器容器主体。至少一个导热试剂支撑面板中的每一个延伸穿过内部容积。汽化器容器定向为使得至少一个导热试剂支撑面板中的每一个在水平方向上延伸,并且可汽化固体源材料的至少部分搁置在至少一个导热试剂支撑面板中的一或多个上。所述方法包括加热汽化器容器主体,并借助于导热接头将热量从汽化器容器主体转移到至少一个导热试剂支撑面板,其中至少一个导热试剂支撑面板接合到汽化器容器主体的内表面。所述方法进一步包括将热量从至少一个导热试剂支撑面板中的每一个转移到与所述导热试剂支撑面板接触的可汽化固体源材料,以汽化所述可汽化固体源材料。

21.在实施例中,所述方法进一步包括借助于出口从汽化器容器中提取包括至少一些可汽化固体源材料的蒸汽。所提取的蒸汽可以用于气相沉积工艺。

22.在实施例中,至少一种可汽化固体源材料包括钨前体材料或钼前体材料。固体源材料可以是如上文所讨论的其它前体材料。替代地,前体材料可以是室温和/或使用温度下的液体。

23.在实施例中,当汽化器容器在使用定向上定向时,至少一种可汽化固体源材料呈粉末形式。粉末可搁置在支撑面板上,并从支撑面板接收热量以诱发粉末汽化。

附图说明

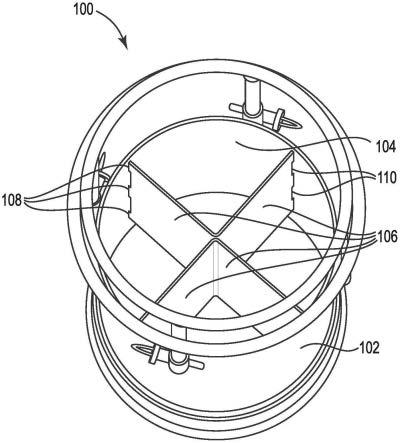

24.图1示出根据实施例的汽化器容器的透视图。

25.图2示出根据实施例的汽化器容器的前视图。

26.图3示出根据实施例的汽化器容器的截面图。

27.图4示出根据实施例的汽化器容器的另一截面图。

28.图5a-5d示出根据各种实施例的汽化器容器的若干截面图。

具体实施方式

29.本公开涉及用于固体材料的汽化器,具体地,具有容器的汽化器,所述容器包括配置成当汽化器处于水平定向时支撑固体材料的一或多个面板。

30.图1示出根据实施例的汽化器容器100的透视图。汽化器容器100包括容器主体102。容器主体102具有内部表面104。试剂支撑面板106位于由内部表面104限定的空间内。试剂支撑面板106通过接头108接合到内部表面104。试剂支撑面板106与内部表面104 之间可以包括间隙110。盖子(如图2所示)可附接到容器主体102,以闭合由内部表面 104限定的

内部空间。

31.汽化器容器100是用于容纳可汽化固体材料的容器,在所述容器中可汽化可汽化固体材料以提供用于例如沉积工艺之类的工艺的蒸汽。汽化器容器100也可称为固体汽化器、安瓿或其它此类术语。汽化器容器100配置成被加热并将热量转移到可汽化固体材料以产生蒸汽。汽化器容器100可配置成与用于沉积工艺的工具一起使用,例如气相沉积工具,所述沉积工艺例如是原子层沉积(ald)、等离子体增强化学气相沉积(pecvd)、低压化学气相沉积(lpcvd)或任何其它合适的沉积方法或其组合。

32.容器主体102形成汽化器容器100的一部分。容器主体102是导热的,使得例如从加热护套或烘箱施加到容器主体102外部的加热被转移到内部表面104。容器主体102 可以包括例如金属材料,例如钢、不锈钢(例如304、316)、镍、铝等。容器主体102可以具有任何合适的形状,例如圆柱形、矩形、棱柱形等。在一个实施例中,容器主体102 的形状为圆柱形。容器主体102包括内部表面104。内部表面104是容器主体102的表面,限定容器主体102内的空间。内部表面104与试剂支撑面板106结合可在容器主体 102内的空间内限定多个腔室。容器主体102的材料和厚度可以选择为但不限于使汽化器容器100在不使用额外外包装的情况下符合跌落试验和/或压力试验标准,例如针对此类容器的运输部(dot)标准。在一些实施例中,汽化器容器100的构造符合最新版本的 u.n./dot cfr 49第171-180部分以及a.s.m.e.规范和附录。在其它实施例中,容器主体102的材料和厚度可以至少部分地基于热量转移性质来选择,使得容器主体102可以将热量从加热护套或烘箱传导到由内部表面104限定的内部空间并传导到试剂支撑面板 106。在实施例中,容器主体102的厚度可为但不限于2mm至10mm。例如,容器主体 102的厚度可为约5mm。在实施例中,容器主体102可包括不锈钢(例如304、316)、铝、石墨和/或镍或其合金。容器主体102的内部表面104可包括涂层。在实施例中,涂层促进从内部表面104到汽化容器100内部由内部表面104和试剂支撑面板106形成的腔室的热量转移。实例涂层包括但不限于金属、陶瓷、氟化物、碳化物、氮化物和氧化物。

33.试剂支撑面板106是包括在由内部表面104限定的空间内的面板。试剂支撑面板106 配置成在汽化工艺中使用汽化器容器100期间支撑可汽化固体。试剂支撑面板106可以是平面的、有形状的或弯曲的。在实施例中,试剂支撑面板106以位于由内部表面104 限定的空间内的管的形式提供。试剂支撑面板106可以在一定方向上延伸,使得当汽化器容器100处于第一定向时,试剂支撑面板在竖直方向上延伸,而当汽化器容器100处于第二定向时,试剂支撑面板106在水平方向上延伸。例如,试剂支撑面板106可以通过包括例如钢(例如304或316不锈钢)的导热材料和/或例如镍、铝、石墨或其它合适材料的其它材料而导热,使得试剂支撑面板106可以将热量从容器主体102传导到与试剂支撑面板106接触的材料,例如可汽化固体材料。在实施例中,试剂支撑面板106不在由容器主体102的内部表面104限定的空间的整个高度上延伸,例如,在试剂支撑面板 106与容器主体102的打开的端部之间留有间隙,所述端部是例如盖子(例如,图2所示和下文描述的盖子204)可以附接到容器主体102的端部。试剂支撑面板106可配置成用作有助于如上文所讨论的容器主体102的结构强度和压降性能的支撑件。

34.可以任何合适的数量和配置来包括试剂支撑面板106,使得当汽化器容器100处于预定定向时,试剂支撑面板106可以支撑可汽发的固体材料,其中试剂支撑面板106在水平

方向上延伸。例如,试剂支撑面板106可以形成例如网格或蜂巢图案之类的结构。在图1所示的实施例中,试剂支撑面板106是多个平面板,每个平面板从容器主体102 的内表面104向容器主体102的中心延伸,其中每个试剂支撑面板106与其它试剂支撑面板106相接。在实施例中,试剂支撑面板106均匀地径向分布在容器主体102的中心周围,使得每对相邻试剂支撑面板形成的角度相同。在图1所示的实施例中,试剂支撑面板106包括四个面板,其中相邻面板彼此形成90度的角度。在实施例中,可在试剂支撑面板106上提供涂层以增加来自那些试剂支撑面板的热辐射。涂层可以是任何合适的散热涂层,其中非限制性实例为由原子层沉积(ald)提供的氧化铝涂层。涂层的其它实例包括但不限于mgf2、氮化铝、碳化钼、氧化硅、氧化钇和阳极氧化物。对试剂支撑面板中包括的可汽化固体材料进行选择,使得它们不会损害内部相对于汽化器容器 100中包括的可汽化固体材料的清洁度。例如,可以对可汽化固体材料进行选择,使得它们在所含固体被汽化时不会与可汽化固体发生反应或经历气体挥发。

35.试剂支撑面板106和内部表面104组合可划分由内部表面104限定的空间,以提供多个腔室,每个腔室可容纳一或多种可汽化固体材料,例如钨前体、钼前体等。腔室可以是网格或蜂巢图案的区段、管内的空间或由试剂支撑面板106限定的任何其它合适的空间。可汽化固体材料的非限制性实例可包括:alcl3、卤化钨及其氧卤化物,包括但不限于wcl5、wcl6和wocl4;卤化钼及其氧卤化物,包括但不限于mocl5、moocl4和 moo2cl2;氯化锆或其氧卤化物,包括但不限于zrcl4和zrocl2;以及氯化铪或氧卤化物,包括hfcl4但不限于hfocl2;以及其组合。可汽化固体材料可以是用于制造工艺,例如气相沉积工艺中的蒸汽的源材料。可汽化固体材料可以是使其可在汽化器容器100 的定向改变时偏移或流动的形式。在实施例中,在试剂支撑面板106沿竖直方向延伸的定向上,腔室可各自填充有试剂支撑面板,用作分隔每个腔室的分隔物。在实施例中,汽化器容器100的填充过程可以将可汽化固体材料分布在由内部表面104和试剂支撑面板106限定的所有腔室中。在实施例中,每个腔室被填充到小于汽化器容器100内容积的100%,例如容量的约80%与约90%之间,使得当汽化器容器100被定向使得试剂支撑面板106在水平方向上延伸并且可汽化固体放置在试剂支撑面板106上时,可以在大量可汽化固体材料上方形成没有可汽化固体材料并且除了可汽化固体材料中的孔隙之外的空隙空间。汽化器容器100的填充可以在单个填充步骤中进行,无需填充单独的托盘,并且随后将每个托盘安装到容器中。所描述的实施例可简化填充操作、降低成本、缩短填充时间并且降低污染风险。

36.试剂支撑面板106可以由金属板形成。在一些实施例中,试剂支撑面板106由包层材料形成,例如带有不锈钢包层的铝。试剂支撑面板106的材料可基于其成本、可成形性、导热率和/或惰性来选择。试剂支撑面板106可以用弹簧构造形成,使得试剂支撑面板106压靠着容器主体102的内部表面104。在一些实施例中,试剂支撑面板106由多个材料板形成。

37.所述腔室可具有基本上均匀的容积,使得所有腔室的容积大约相同,并且容纳大约相同的量的可汽化固体材料。这可能会促使可汽化固体材料在腔室中更均匀地汽化,使得所有腔室在类似的使用时长之后被耗尽。在其它实施例中,腔室可在平行的试剂支撑面板106之间具有均匀的高度。在一些实施例中,汽化器容器100的腔室可含有一百克与几千克之间的可汽化固体材料。在一个实施例中,汽化器容器100可包含约20升容积,并且需要耗费约30分钟来填充。还考虑了更大或更小的汽化器容器100。例如,汽化器容器100可含有

10升或更少至90升或更多。更大的汽化器容器100可容纳更大量的试剂,并且在重新填充之间可能有更长的时间。在一些实施例中,较大的汽化器容器 100包括更多试剂支撑面板106。填充汽化器容器100的时间可能取决于汽化器容器100 的大小、试剂的流动特性、填充端口的大小等。

38.接头108是内部表面104与试剂支撑面板106之间的导热连接。接头108可允许将容器主体102的加热转移到试剂支撑面板106,从而使热量依次转移到相应试剂支撑面板106上的可汽化固体材料,以促进材料的汽化。接头108可以是试剂支撑面板106到内部表面104的任何合适的导热连接件,其中一个非限制性实例为焊接件。在实施例中,一些接头108之间可能存在间隙110。可提供间隙110以允许气体在容器100内移动、固体源材料的小颗粒在腔室之间通过等。间隙110可在沿着接头108的部分或在接头108 的部分之间的点处。在实施例中,可以在一或多个试剂支撑面板106中提供间隙110作为开口。当容器100处于使用定向时,间隙110可被定位成允许气体在腔室之间流动。接头108可包括螺钉或类似硬件,用于将导热试剂支撑面板106固定到容器主体102。在一些实施例中,接头108是试剂支撑面板106与容器主体102内部表面104的压配合。

39.图2示出根据实施例的汽化器容器200的正视图。汽化器容器200包括容器主体202 和盖子204。汽化器容器200包括填充端口206。汽化器容器200还可包括载气入口208。汽化器容器200还包括出口210。

40.容器主体202限定了包括内部空间的容器。容器主体202可包括可由盖子204封闭的开口端。容器主体202可任选地包括用于与盖子204接合和/或接收机械紧固件以将盖子204接合到容器主体202的一或多个特征。容器主体202可包括容器主体202中的试剂支撑面板106,例如上文所描述和图1所示的试剂支撑面板106。在图2所示的容器主体202的定向上,容器主体202内含有的试剂支撑面板106可以在竖直方向上延伸,充当容器主体202内限定的多个腔室之间的分隔物。容器主体202可以导热,使得提供给容器主体202外部的热量可以使用试剂支撑面板容易地转移到容器主体202内的内部空间。容器主体202内的内部空间可含有一或多种可汽化固体材料,例如可汽化固体源材料,例如用于气相沉积工艺等的前体。

41.盖子204可以设置在容器主体202的端部处。盖子204可被配置成在附接盖子204 的端部处封闭容器主体202。盖子204可以是用于封闭容器主体202的任何合适形状。盖子204可以包括多个端口,从而允许向由容器主体202和盖子204限定的内部空间添加材料和/或从中移除材料。盖子204可密封到容器主体202,使得所有流入和流出内部空间通过设置在盖子204或容器主体202上的一或多个开口发生,所述开口例如填充端口206、任选载气入口208和/或出口210。盖子204可以通过任何合适的连接件固定到容器主体202上,所述连接件例如螺纹旋拧、例如螺栓之类的机械紧固件、例如凸缘或边缘之类的接合特征、粘合剂或任何其它合适的连接件。在实施例中,盖子204到容器主体202的固定可以例如通过包括垫片、o形圈或其它密封件等来密封,以密封由容器主体202和盖子204限定的内部空间。

42.填充端口206是允许将任何合适的可汽化固体,例如可汽化固体源材料引入容器主体202内的空间的端口。当容器主体202被定向以使得试剂支撑面板在竖直方向上延伸时,可在汽化器容器200的端部处设置填充端口206,所述端部位于汽化器容器200的顶部。填充端口206可以设置在盖子204的顶端或侧面。填充端口206可以相对于试剂支撑面板106

调整大小和/或定位,以使得当通过填充端口206添加可汽化固体时,每个腔室接收至少一些可汽化固体。在实施例中,当试剂支撑面板在容器主体202的中心相接时,填充端口206位于试剂支撑面板的中心,并且当容器主体202被定向以使得试剂支撑面板106在竖直方向上延伸时,填充端口206的一部分区域在平面图中设置在每个腔室上方。例如,因此可以通过定向汽化器容器200来填充汽化器容器200,使得填充端口206位于汽化器容器200的顶端,并且试剂支撑面板在竖直方向上延伸并且通过借助于填充端口206将例如可汽化固体源材料之类的可汽化固体引入容器主体202内的每个腔室中。填充端口206可允许在单个步骤中填充汽化器容器200,而无需填充和安装多个托盘。填充端口206可允许填充汽化器容器200,而无需从汽化器容器200上移除盖子204。在一些实施例中,移除盖子204作为对腔室进行填充的一部分。在将汽化器容器200定向为使用定向之前,可以重新安装盖子204。

43.在实施例中,汽化器容器200可包括载气入口208。载气入口208可设置在汽化器容器200上的任何适当位置。在实施例中,载气入口208设置在容器主体202的底部或侧面。在实施例中,载气入口208设置在盖子204上。在实施例中,载气入口208和出口210设置在汽化器容器200的同一端。载气入口208是允许载气被引入容器主体202 内的内部空间的气体入口。例如,载气可以是惰性气体。在实施例中,载气可包括反应气体或惰性气体和反应气体的混合物。载气可用于促进从容器主体202内含有的可汽化固体材料中产生和/或提取包括蒸汽在内的气体。载气入口208可包括控制进入容器主体 202内空间的载气流量的阀门。载气入口208可包括允许将载气入口208连接到例如载气罐、沉积工具上包括的载气输出或任何其它合适的载气源之类的载气源的夹具或配件。载气入口208提供与容器主体202内的内部空间的通信。在实施例中,载气入口208 可连接到一或多个管道,这些管道被配置成将载气输送到容器主体202内一或多个预定位置的空间。例如,载气可被输送到容器主体202内的内部空间中多个腔室中的每个腔室。

44.出口210是端口,其被配置成允许流体离开容器主体202内的内部空间,所述流体例如含有可汽化固体材料汽化产生的蒸汽以及任选载气的气体。出口210可被配置成使用出口210处提供的蒸汽连接到例如沉积工具之类的工具。出口210可包括阀门,用于控制流体借助于出口210离开容器主体202内的内部空间的流量。出口210可包括用于连接到汽化器容器200所用工具的配件或夹具。出口210可以包括在容器主体202或盖子204上的任何位置。出口210可以位于任何合适的位置,用于将例如包括可汽化固体材料的蒸汽之类的流体传送到容器主体202外部的点。在实施例中,出口210设置在容器主体202的封闭端处。在实施例中,出口210沿着容器主体202的侧面设置。在实施例中,当汽化器容器200被定向以使得试剂支撑面板106在水平方向上延伸时,出口210 位于出口210比放置在容器主体202内试剂支撑面板106上的可汽化固体的水平面低、相同或高的位置。在实施例中,出口210可包括传感器212,所述传感器212被配置成测量蒸汽流量和/或蒸汽特性,例如汽化固体的量。传感器212可包括在反馈回路(未示出)中以控制蒸汽的产生,例如以提高从汽化器容器200输送汽化固体的一致性。在实施例中,传感器212可位于出口210的下游,例如,沿着连接到出口210的管线或者位于使用从汽化器容器200提供的蒸汽的工具的入口。反馈回路可包括控制载气流量和/或加热汽化器容器200。

45.图3示出根据实施例的汽化器容器300的截面图。汽化器容器300包括容器主体302 和多个试剂支撑面板304。可汽化固体材料306放置在由容器主体302和试剂支撑面板 304

限定的每个腔室中。每个腔室还包括未被可汽化固体材料306占据的部分中的空隙空间308。空隙空间308可通过以下方式形成:在填充定向上部分地填充腔室,然后将所述定向调整为使用定向,使得可汽化固体材料306在重力作用下偏移以占据腔室的底部部分。

46.汽化器容器300是用于容纳可汽化固体材料306的汽化器容器。容器主体302形成限定内部空间的连续周界。在图3所示的实施例中,容器主体302具有例如圆柱形形状,从而提供如图3所示的圆形横截面。容器主体302可以导热,使得由护套(未示出)或烘箱(未示出)等(未示出)提供的加热可以传导到容器主体302内的内部空间。如上文关于容器主体102和202的论述以及图1和2中所示,容器主体302可以由用于汽化器容器的任何合适材料制成。

47.试剂支撑面板304延伸穿过由容器主体302限定的内部空间。在图3所示实施例的截面图中,试剂支撑面板延伸入和延伸出页面。试剂支撑面板304可以是平面的。在图 3所示的实施例中,试剂支撑面板是多个平行平面。试剂支撑面板304中的两个或多个可布置成彼此不平行。试剂支撑面板304可以是导热的,使得它们可以将热量传递到可汽化固体材料306。试剂支撑面板304可通过例如上文所讨论和图1所示的接头108之类的导热接头接合到容器主体302,以便当例如使用加热护套或通过放置在烘箱中等方式来加热容器主体302时,热量被转移到试剂支撑面板304,然后转移到可汽化固体材料306,以促进可汽化固体材料306的汽化。

48.容器主体302和试剂支撑面板304在由容器主体302限定的内部空间内限定多个腔室。在图3所示的实施例中,腔室是通过使容器主体302提供侧壁并且使试剂支撑面板 304提供每个腔室的相应底板和顶板来限定的一系列容积。

49.当汽化器容器如图3所示定向时,可汽化固体材料306放置在容器主体302和/或试剂支撑面板304上。可汽化固体材料306可以是任何适合汽化的固体,例如包括钨前体、钼前体等的前体材料。可汽化固体材料的非限制性实例可包括:alcl3、卤化钨和氧卤化物,包括但不限于wcl5、wcl6和wocl4;卤化钼和氧卤化物,包括但不限于mocl5、 moocl4和moo2cl2;氯化锆或氧卤化物,包括zrcl4;以及氯化铪或氧卤化物,包括 hfcl4;以及其组合。在实施例中,可汽化固体材料306可以是允许可汽化固体材料306 响应于汽化器容器300的定向改变而偏移或流动的形式。在实施例中,可汽化固体材料 306呈粉末形式。在实施例中,可汽化固体材料306可呈除粉末以外的形式。在实施例中,可汽化固体材料306呈多个球粒或其它成形形状的形式。可汽化固体材料306可被构造成例如晶体和/或聚集结构。可汽化固体材料306可包括合适的可汽化固体源材料,例如,用于气相沉积工艺等的前体。在实施例中,例如通过摇动或振动可搅动汽化器容器300,以沿着试剂支撑面板304和/或沿着容器主体302的内表面分布可汽化固体材料 306。

50.空隙空间308是在每个腔室内形成于可汽化固体材料306上方的开放空间。空隙空间308可在可汽化固体材料306被汽化时接受它,并且促进蒸汽流向出口。在实施例中,空隙空间308可进一步允许载气通过可汽化固体材料306。基于填充程度对形成空隙空间308的影响,汽化器容器300可填充有可汽化固体材料306。在实施例中,汽化器容器300可填充有可汽化固体材料306,其所占容积小于100%容量,例如在容量约80%至约90%之间,以便可汽化容器内保持开放空间,使得当汽化器容器300置于水平定向时,可以形成空隙空间308。蒸汽和/或载气可穿过空隙空间308到达出口,例如上文所描述和图2所示的出口210,以离

开汽化器容器300,例如被提取以用于例如蒸汽中包括的至少一种材料的沉积等工艺。在实施例中,每个腔室含有或支撑相同量的可汽化固体材料306。在实施例中,腔室中的每一个或一些可含有或支撑不同量的可汽化固体材料306。在实施例中,每个腔室中的空隙空间308的量是相同的。在实施例中,腔室中的每一个或一些中的空隙空间308的量可以不同。

51.图4示出根据实施例的汽化器容器的截面图。汽化器容器400包括容器主体402和多个试剂支撑面板404。可汽化固体材料406可放置在由容器主体402和试剂支撑面板404限定的一或多个腔室中的任何或所有腔室中。包括可汽化固体材料406的腔室还包括腔室中未被可汽化固体材料406占据的部分中的空隙空间408。

52.汽化器容器400是用于容纳可汽化固体材料406的汽化器容器。容器主体402形成限定内部空间的连续周界。在图4所示的实施例中,容器主体402具有例如圆柱形形状,从而提供如图4所示的圆形横截面。容器主体402可以导热,使得由护套(未示出)或烘箱(未示出)等(未示出)提供的加热可以传导到容器主体402内的内部空间。如上文关于容器主体102和202的论述以及图1和2中所示,容器主体402可以是用于汽化器容器的任何合适材料。

53.试剂支撑面板404延伸穿过由容器主体402限定的内部空间。在图4所示实施例的截面图中,试剂支撑面板延伸入和延伸出页面。试剂支撑面板404可以是平面的。在图 4所示的实施例中,试剂支撑面板404是多个平面板,每个平面板从容器主体402的内表面向容器主体402的中心延伸,其中每个试剂支撑面板404与其它试剂支撑面板404 相接。在实施例中,试剂支撑面板404均匀地径向分布在容器主体402的中心周围,使得每对相邻试剂支撑面板404所形成的角度相同。在图4所示的实施例中,试剂支撑面板404包括四个面板,其中相邻面板彼此形成90度的角度,类似于图1所示和上文所描述的实施例。然而,与一对相邻试剂支撑面板404形成的角度在容器主体402中可以不同。试剂支撑面板404可以是导热的,使得它们可以将热量传递到可汽化固体材料406。试剂支撑面板404可通过例如上文所讨论和图1所示的接头108之类的导热接头接合到容器主体402,以便当例如使用加热护套或通过放置在烘箱中等方式来加热容器主体402 时,热量被转移到试剂支撑面板404,然后转移到可汽化固体材料406,以促进可汽化固体材料406的汽化。

54.容器主体402和试剂支撑面板404在由容器主体402限定的内部空间内限定多个腔室。在图4所示的实施例中,腔室是由两个试剂支撑面板404和提供腔室周界的容器主体402的一部分内表面限定的一系列容积。其它实施例可使用不同数量的试剂支撑面板 404来限定腔室。在一些实施例中,腔室可由试剂支撑面板404限定而不由容器主体402 的一部分内表面限定。例如,腔室可以是圆形、矩形或六角形。

55.当汽化器容器400如图4所示定向时,可汽化固体材料406放置在容器主体402和 /或试剂支撑面板404上。可汽化固体材料406可以是任何可汽化固体源材料,例如用于气相沉积工艺等的前体。可汽化固体的非限制性实例包括钨前体、钼前体等。可汽化固体材料的非限制性实例可包括:alcl3、卤化钨和氧卤化物,包括但不限于wcl5、wcl6和wocl4;卤化钼和氧卤化物,包括但不限于mocl5、moocl4和moo2cl2;氯化锆或氧卤化物,包括zrcl4;以及氯化铪或氧卤化物,包括hfcl4;以及其组合。在实施例中,可汽化固体材料406可以是允许可汽化固体材料406响应于汽化器容器400的定向改变而偏移或流动的形式。例如,当汽化器容器400从填充定向改变为使用定向时,可汽化固体材料406可在相应腔室中偏移位置。在实施例中,可汽化固体材料406呈粉末形式。在实施例中,可汽化固体材料406呈除粉末以外

的形式。在实施例中,可汽化固体材料 406呈球粒或其它成形形状的形式。可汽化固体材料406可被构造成例如晶体和/或聚集结构。可汽化固体材料406可包括合适的可汽化固体源材料,例如,用于气相沉积工艺等的前体。在实施例中,例如通过摇动或振动可搅动汽化器容器400,以沿着试剂支撑面板404和/或沿着容器主体402的内表面分布可汽化固体材料406。

56.空隙空间408是在每个腔室内形成于可汽化固体材料406上方的开放空间。空隙空间408可在可汽化固体材料406被汽化时接受它,并且允许蒸汽流向出口。在实施例中,空隙空间408可进一步允许载气通过可汽化固体材料406。基于填充程度对形成空隙空间408的影响,汽化器容器400可填充有可汽化固体材料406。在实施例中,汽化器容器400可填充有可汽化固体406,其所占容积小于汽化器容器400内容积的100%,例如在汽化器容器400内容积的约80%至约90%之间,以便可汽化容器内保持开放空间,使得当汽化器容器400置于水平定向时,可以形成空隙空间408。蒸汽和/或载气可穿过空隙空间408到达出口,例如上文所描述和图2所示的出口210,以离开汽化器容器400,例如被提取以用于例如蒸汽中包括的至少一种材料的沉积等工艺。

57.所描述的汽化器容器400的填充过程可包括将汽化器容器400定向为第一定向,其中导热试剂支撑面板404被竖直定向以允许对腔室进行填充。可使用填充端口来填充腔室,直到填充到充满程度的80%至90%为止。汽化器容器400可被定向为使用定向,其中导热试剂支撑面板404在水平方向上延伸。可汽化固体材料406响应于定向的改变而偏移,以放置在导热试剂支撑面板404上。

58.图5a-5d示出根据各种实施例的汽化器容器500的几个截面图。汽化器容器500 包括多个导热试剂支撑面板502,其在处理期间支撑试剂。导热试剂支撑面板502可以是直的或弯曲的。导热试剂支撑面板502可以是之字形的。示出了导热试剂支撑面板502 的各种不同配置。导热试剂支撑面板502的设计可以考虑导热率、所形成腔室的容积、试剂性质或形式(例如球粒、颗粒)以及其它设计考虑。可选择导热试剂支撑面板502的设计,以在汽化器容器500中产生试剂与不同水平试剂的汽化。例如,随着汽化器容器 500中的试剂的量减少,导热试剂支撑面板502的与试剂接触的表面积的量可能会减少。在其它实施例中,随着试剂水平降低,试剂与导热试剂支撑面板502的接触面积可以合理地保持恒定。

59.方面:

60.应理解,在可行的范围内,方面1至14中的任何一个可与方面15至17或18至21 中的任何一个结合。应理解,在可行的范围内,方面15至17中的任何一个可与方面18 至21中的任何一个结合。

61.方面1.一种用于可汽化固体源材料的汽化器容器,其包含:

62.汽化器容器主体,其包括限定内部容积的内表面;

63.入口,其配置用于将载气引入所述汽化器容器的所述内部容积,使所述载气流过所述内部容积以与所述可汽化固体源材料接触从而形成载气/固体源蒸汽混合物;和

64.出口,其配置成允许从所述汽化器容器中排出所述载气/固体源蒸汽混合物;以及

65.至少一个导热试剂支撑面板,其位于所述内部容积内并在所述内表面处通过导热接头接合到所述汽化器容器主体,当所述汽化器容器主体在填充定向上定向时所述至少一个导热试剂支撑面板中的每一个在第一竖直方向上延伸,而当处于第二使用定向时,所述

至少一个导热试剂支撑面板水平延伸以支撑所述可汽化固体源材料的一部分。

66.方面2.根据方面1所述的汽化器容器,其中所述汽化器容器包括多个所述导热试剂支撑面板。

67.方面3.根据方面2所述的汽化器容器,其中所述多个导热试剂支撑面板中的每一个各自彼此平行。

68.方面4.根据方面2至3中任一方面所述的汽化器容器,其中所述多个导热试剂支撑面板中的每一个从所述汽化器容器主体的所述内表面延伸到所述内部容积的中心线。

69.方面5.根据方面4所述的汽化器容器,其中所述多个导热试剂支撑面板围绕所述内部容积的中心线均匀地径向分布。

70.方面6.根据方面1至5中任一方面所述的汽化器容器,其中所述汽化器容器包括四个导热试剂支撑面板。

71.方面7.根据方面6所述的汽化器容器,其中任何所述导热试剂支撑面板与任何相邻导热试剂支撑面板之间的角度为90

°

。

72.方面8.根据方面1至7中任一方面所述的汽化器容器,其中导热接头沿所述至少一个导热试剂支撑面板的整个长度延伸。

73.方面9.根据方面1至8中任一方面所述的汽化器容器,其中所述至少一个导热试剂支撑面板中的每一个通过多个所述导热接头接合到所述汽化器容器主体的所述内表面。

74.方面10.根据方面9所述的汽化器容器,其中在所述多个导热接头之间,在所述导热试剂支撑面板与所述汽化器容器主体的所述内表面之间存在间隙。

75.方面11.根据方面1至10中任一方面所述的汽化器容器,其中所述导热接头是焊接件。

76.方面12.根据方面1至11中任一方面所述的汽化器容器,其中所述汽化器容器进一步包含开口,所述开口包括填充端口,所述填充端口与所述导热试剂支撑面板间隔开,使得所述填充端口与由所述至少一个导热试剂支撑面板限定的所有空间连通。

77.方面13.根据方面1至12中任一方面所述的汽化器容器,其中至少一个导热试剂支撑面板包括穿过所述试剂支撑面板的一或多个开口。

78.方面14.根据方面1至13中任一方面所述的汽化器容器,其中所述至少一个导热试剂支撑面板的材料选自由以下组成的群组:不锈钢、镍、铝和石墨。

79.方面15.一种填充用于可汽化固体源材料的汽化器容器的方法,

80.所述汽化器容器包括汽化器容器主体,所述汽化器容器主体包括:包括填充端口的端部;以及限定内部容积的内表面;以及

81.至少一个导热试剂支撑面板,其位于所述内部容积内并在所述内表面处接合到所述汽化器容器主体,所述至少一个导热试剂支撑面板中的每一个延伸穿过所述内部容积,

82.其中所述至少一个导热试剂支撑面板中的每一个通过导热接头接合到所述汽化器容器主体,

83.所述方法包含:

84.定向所述汽化器容器,使得所述至少一个导热试剂支撑面板中的每一个在竖直方向上延伸并且所述填充端口设置在所述汽化器容器的顶部;以及

85.借助于所述填充端口将至少一种可汽化固体源材料添加到所述汽化器容器的所

述内部容积,使得在由所述至少一个导热试剂支撑面板和所述内表面限定的每个空间中存在所述至少一种可汽化固体源材料。

86.方面16.根据方面15所述的方法,其中所述至少一种可汽化固体源材料包括钨前体材料或钼前体材料。

87.方面17.根据方面15至16中任一方面所述的方法,其中当所述至少一种可汽化固体源材料被添加到所述汽化器容器的所述内部容积时,所述至少一种可汽化固体源材料呈粉末形式。

88.方面18.一种汽化可汽化固体源材料的方法,其包含:

89.定向其中容纳所述可汽化固体源材料的汽化器容器,所述汽化器容器包含:

90.汽化器容器主体,其包括限定内部容积的内表面;

91.入口;

92.出口;以及

93.至少一个导热试剂支撑面板,其位于所述内部容积内并在所述内表面处接合到所述汽化器容器主体,所述至少一个导热试剂支撑面板中的每一个延伸穿过所述内部容积;

94.其中所述汽化器容器定向为使得所述至少一个导热试剂支撑面板中的每一个在水平方向上延伸,并且所述可汽化固体源材料的至少部分搁置在所述至少一个导热试剂支撑面板中的一或多个上;

95.加热所述汽化器容器主体,

96.借助于导热接头将热量从所述汽化器容器主体转移到所述至少一个导热试剂支撑面板,其中所述至少一个导热试剂支撑面板接合到所述汽化器容器主体的所述内表面,

97.将热量从所述至少一个导热试剂支撑面板中的每一个转移到与所述导热试剂支撑面板接触的所述可汽化固体源材料,以汽化所述可汽化固体源材料。

98.方面19.根据方面18所述的方法,其进一步包含借助于所述出口从所述汽化器容器中提取包括至少一些所述可汽化固体源材料的蒸汽。

99.方面20.根据方面18至19中任一方面所述的方法,其中所述至少一种可汽化固体源材料包括钨前体材料或钼前体材料。

100.方面21.根据方面18至20中任一方面所述的方法,其中当定向所述汽化器容器时,所述至少一种可汽化固体源材料呈粉末形式。

101.本技术中公开的实例将在所有方面被视为说明性的而非限制性的。本实用新型的范围由所附权利要求书而不是前述描述来指示;并且在权利要求的同等含义和范围内的所有变更均应涵盖于其中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1