一种水雾冷却的铝合金轮毂低压铸造模具的制作方法

1.本实用新型涉及模具领域,具体而言,涉及一种水雾冷却的铝合金轮毂低压铸造模具。

背景技术:

2.低压铸造模具冷却工艺通常采用压缩空气进行冷却,但此种工艺有以下不足之处:1、成本高,生产压缩空气消耗大量电能;2、冷却强度小,空气的比热容为2020j/(kg*k),冷却速度较慢,特别是产品热节以及尺寸较厚位置,不能满足局部快速冷却的需要,还容易串风,使邻近的区域冷却受余风干涉,扰乱模具温度场,造成局部冷却过快或局部补缩不足,成为限制其生产效率的瓶颈;水冷方式目前也得到一定的应用,水的比热容为4190j/(kg*k),两倍于风冷,是一种提高冷却速度的方法,其优点明显,明显提高生产效率的同时,大大减少电能使用量,但是水冷也有其不足,对设备和模具要求较高,水道设计复杂,某些部位难以使用,且必须采用纯净水,也容易造成模具腐蚀,减少模具使用寿命,这些成为限制水冷的普遍应用,因此,设计一种采用将水雾化后和压缩空气混合的水雾冷却工艺的模具是一种容易实现又比生产效率较高效的可选方案。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。

4.为此,本实用新型的目的在于,提供了一种水雾冷却的铝合金轮毂低压铸造模具,能精准的对轮毂铸件的热节点进行快速冷却,加快整体冷却速度,提高铸件热节点的铸造质量,提高轮毂逐渐的生产效率。

5.为实现上述目的,一种水雾冷却的铝合金轮毂低压铸造模具,包括上模、下模、边模和冷却装置,所述上模、所述下模与所述边模全部合拢后形成了轮毂型腔,其中,所述上模和所述下模形成的型腔为安装盘腔和轮辐腔,所述上模、所述下模与所述边模三方交汇处为轮缘腔,所述冷却装置包括上模冷却装置、下模冷却装置和边模冷却装置,所述上模在所述安装盘腔和所述轮辋腔的上表面设有上模冷却装置,所述下模在浇口外环下表面和所述下模与所述边模交汇处下表面设有下模冷却装置,所述边模在所述轮缘腔外表面设有外周向分布的边模冷却装置,所述冷却装置内流通混有水雾的压缩空气。

6.上述实施例中,上模、下模和边模分别设有冷却装置,使冷却装置安装顺序冷却原则依工艺启动冷却,冷却装置内流通压缩空气可以将冷空气与模具表面的热空气进行热量交换,降低模具温度,冷却装置内流通混有水雾的压缩空气后,水雾的吸热比空气高,水雾喷射到模具表面后使水份快速蒸发带走大量热量,压缩空气将热量快速吹离模具表面并持续喷射水雾,使模具快递降温,使铸件快速凝结,提高生产效率,节约能源。

7.另外,本实用新型上述实施例提供的水雾冷却的铝合金轮毂低压铸造模具还具有如下附加技术特征:

8.上述技术方案中,优选地,所述冷却装置为采用定量泵将使用反渗透式纯水机制

出电导率≤15μs/cm的纯水按水与气的体积比为1:800~1:600比例泵入到4mpa以上的压缩空气冷却气管中制成水雾冷却气体,冷却气管再分出多路水雾出气管,每路水雾出气管设置在模具某一热节点外部。

9.上述实施例中,水雾冷却装置所用的水为使用反渗透式纯水机制出电导率≤15μs/cm的纯水,大幅减少冷却管路内水垢生成及杂物堆积,减少雾化喷头堵塞概率,水与气的体积比为1:800~1:600,减少水雾凝聚成水滴,低压铸造机所需的压缩空气一般都在4mpa以上,水雾冷却压缩空气冷却直接利用原有的压缩空气管道,冷却气管再分出多路水雾出气管,使每路水雾出气管能更精准的对模具某一热节点进行冷却,提高冷却效率及模具温度场平衡,提高铸件质量。

10.上述技术方案中,优选地,所述上模冷却装置包括上模pcd水雾冷却环、安装盘斜坡水雾冷却环和轮辐水雾冷却环,三组水雾冷却环的圆管直径各不相同且依次排列环环相套,每组水雾冷却环分别与一根压缩空气分管相连,所述上模pcd水雾冷却环上设有多根朝向上模外表面的出风管,所述安装盘斜坡水雾冷却环设有多根朝向安装盘与辐条结合腔的上模外表面的出风管,所述轮辐水雾冷却环开了一圈斜向上模轮辐外表面的出风小孔。

11.上述实施例中,以上模pcd水雾冷却环为同心圆,依次设置安装盘斜坡水雾冷却环和轮辐水雾冷却环,轮辐水雾冷却环整体固定在模具上,轮辐水雾冷却环开了一圈斜向上模轮辐外表面的出风小孔,出风小孔距离上模表面一定距离,快速冷却有利于热气扩散及堵塞出风小孔,安装盘斜坡水雾冷却环设有多根朝向安装盘与辐条结合腔的上模外表面的出风管,对装盘与辐条结合部的热节点进行定向冷却,加快铸件该部位冷却,使其与轮毂铸件其他部位能够保持顺序冷却,轮毂铸件的pcd孔处由于设计有减重掏料及预钻孔平台等部位,上模的厚度有深有浅,因此针对上模的较厚部位采用出风管进行定向冷却。

12.上述技术方案中,优选地,所述下模冷却装置包括浇口水雾冷却环、下模辐条分叉部水雾冷却环和下模轮缘腔水雾冷却环,所述浇口水雾冷却环设在浇口通道与底模的夹角处,底模的浇口通道与底模的夹角处设有多个冷却用的盲孔,所述盲孔中都设有一根连通于所述浇口水雾冷却环上的出风管,所述下模辐条分叉部水雾冷却环开了一圈斜向下模pcd外表面的出风小孔,所述下模轮缘腔水雾冷却环设在下模与边模的夹角处,所述下模轮缘腔水雾冷却环上设有多根朝向轮毂轮辐腔与轮辋腔结合处的下模外表面的出风管。

13.上述实施例中,所述浇口水雾冷却环设在浇口通道与底模的夹角处,浇口及其通道是模具最热部位及最后冷却部位,模具的肉厚较厚且冷却速度慢,又不能使浇口通道因过冷导致铝熔液凝固或流道不畅,因此在底模的浇口通道与底模的夹角处设有多个冷却用的盲孔,将水雾冷却的出风管插入盲孔中进行定向冷却,避免对浇口通道及其它下模造成过冷,由于轮毂铸件从安装盘分叉出辐条时,由于辐条与安装盘的冷却速度不一致,容易造成过渡处出现组织疏松,因此在下模辐条分叉部设置水雾冷却环,使辐条冷却与安装盘冷却进行顺利过渡,下模与边模的夹角处为辐条与轮辋的结合部,且此部位为轮毂铸件的轮缘部,铸件肉厚且上模、下模和边模靠拢后散热慢,非常容易造成疏松,因此下模轮缘腔水雾冷却环设在下模与边模的夹角处,且下模轮缘腔水雾冷却环上设有多根朝向轮毂轮辐腔与轮辋腔结合处的下模外表面的出风管。

14.上述技术方案中,优选地,所述边模冷却装置设置在每块边模的外表面,每处轮缘腔对应的边模处均开设有用于冷却的盲孔,所述盲孔中都设有一根连通于所述边模冷却装

置上的出风管。

15.上述实施例中,轮毂铸件的轮缘处为上模、下模和边模的三方交汇处,不仅铸件肉厚而且散热慢,因此在边模的轮缘腔对应处开设盲孔,将一根连通于所述边模冷却装置上的出风管对该处热节进行定向冷却,使其能快速的冷却凝固,盲孔的数量依据辐条的数量,各出风管管径相同并设在同一水平面上,使各出风管风量大小一致,每块边模单独设置一路气管,四块边模设置四路相同气管。

16.本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

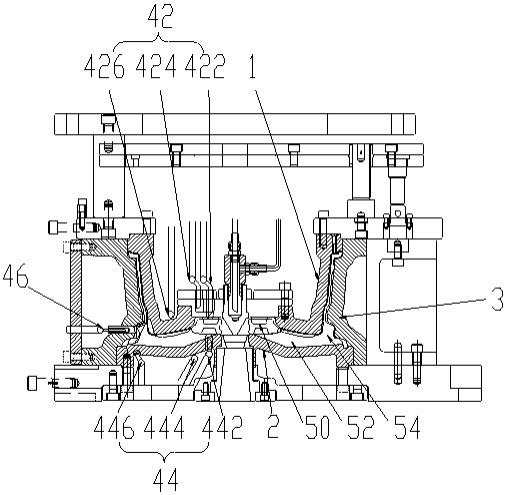

17.图1 是本实用新型所述的一种水雾冷却的铝合金轮毂低压铸造模具的结构示意图。

18.图2是图1边模和底模的俯视图。

具体实施方式

19.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本专利申请的实施例及实施例中的特征可以相互组合。

20.如图1和图2所示:

21.本实用新型提供了一种水雾冷却的铝合金轮毂低压铸造模具,能精准的对轮毂铸件的热节点进行快速冷却,加快整体冷却速度,提高铸件热节点的铸造质量,提高轮毂逐渐的生产效率。

22.为实现上述目的,一种带有水雾冷却装置4的低压铸造轮毂模具,包括上模1、下模2、边模3和冷却装置4,所述上模1、所述下模2与所述边模3全部合拢后形成了轮毂型腔5,其中,所述上模1和所述下模2形成的型腔5为安装盘腔50和轮辐腔52,所述上模1、所述下模2与所述边模3三方交汇处为轮缘腔54,所述冷却装置4包括上模冷却装置42、下模冷却装置44和边模冷却装置46,所述上模1在所述安装盘腔50和所述轮辐腔52的上表面设有上模冷却装置42,所述下模2在浇口外环下表面、以及所述下模2与所述边模3交汇处下表面设有下模冷却装置44,所述边模3在所述轮缘腔54外表面设有外周向分布的边模冷却装置46,所述冷却装置4内流通混有水雾的压缩空气。

23.上述实施例中,上模1、下模2和边模3分别设有冷却装置4,使冷却装置4安装顺序冷却原则依工艺启动冷却,冷却装置4内流通压缩空气可以将冷空气与模具表面的热空气进行热量交换,降低模具温度,冷却装置4内流通混有水雾的压缩空气后,水雾的吸热比空气高,水雾喷射到模具表面后使水份快速蒸发带走大量热量,压缩空气将热量快速吹离模具表面并持续喷射水雾,使模具快递降温,使铸件快速凝结,提高生产效率,节约能源。

24.本实用新型上述实施例提供的一种带有水雾冷却装置4的低压铸造轮毂模具,所述冷却装置4为采用定量泵将使用反渗透式纯水机制出电导率≤15μs/cm的纯水按水与气的体积比为1:800~1:600比例泵入到4mpa以上的压缩空气冷却气管中制成水雾冷却气体,冷却气管再分出多路水雾出气管,每路水雾出气管设置在模具某一热节点外部。

25.上述实施例中,水雾冷却装置4所用的水为使用反渗透式纯水机制出电导率≤15μs/cm的纯水,大幅减少冷却管路内水垢生成及杂物堆积,减少雾化喷头堵塞概率,水与气的体积比为1:800~1:600,减少水雾凝聚成水滴,低压铸造机所需的压缩空气一般都在4mpa以上,水雾冷却压缩空气冷却直接利用原有的压缩空气管道,冷却气管再分出多路水雾出气管,使每路水雾出气管能更精准的对模具某一热节点进行冷却,提高冷却效率及模具温度场平衡,提高铸件质量。

26.本实用新型上述实施例提供的一种带有水雾冷却装置4的低压铸造轮毂模具,所述上模冷却装置42包括上模pcd水雾冷却环422、安装盘斜坡水雾冷却环424和轮辐水雾冷却环426,三组水雾冷却环的圆管直径各不相同且依次排列环环相套,每组水雾冷却环分别与一根压缩空气分管相连,所述上模pcd水雾冷却环422上设有多根朝向上模1外表面的出风管,所述安装盘斜坡水雾冷却环424设有多根朝向安装盘与辐条结合腔的上模1外表面的出风管,所述轮辐水雾冷却环426开了一圈斜向上模1轮辐外表面的出风小孔。

27.上述实施例中,以上模pcd水雾冷却环422为同心圆,依次设置安装盘斜坡水雾冷却环424和轮辐水雾冷却环426,轮辐水雾冷却环426整体固定在模具上,轮辐水雾冷却环426开了一圈斜向上模1轮辐外表面的出风小孔,出风小孔距离上模1表面一定距离,快速冷却有利于热气扩散及堵塞出风小孔,安装盘斜坡水雾冷却环424设有多根朝向安装盘与辐条结合腔的上模1外表面的出风管,对装盘与辐条结合部的热节点进行定向冷却,加快铸件该部位冷却,使其与轮毂铸件其他部位能够保持顺序冷却,轮毂铸件的pcd孔处由于设计有减重掏料及预钻孔平台等部位,上模1的厚度有深有浅,因此针对上模1的较厚部位采用出风管进行定向冷却。

28.本实用新型上述实施例提供的一种带有水雾冷却装置4的低压铸造轮毂模具,所述下模冷却装置44包括浇口水雾冷却环442、下模辐条分叉部水雾冷却环444和下模轮缘腔水雾冷却环446,所述浇口水雾冷却环442设在浇口通道与底模的夹角处,底模的浇口通道与底模的夹角处设有多个冷却用的盲孔,所述盲孔中都设有一根连通于所述浇口水雾冷却环442上的出风管,所述下模辐条分叉部水雾冷却环444开了一圈斜向下模pcd外表面的出风小孔,所述下模轮缘腔水雾冷却环446设在所述下模2与所述边模3的夹角处,所述下模轮缘腔水雾冷却环446上设有多根朝向轮毂轮辐腔52与轮辋腔结合处的下模2外表面的出风管。

29.上述实施例中,浇口水雾冷却环442设在浇口通道与底模的夹角处,浇口及其通道是模具最热部位及最后冷却部位,模具的肉厚较厚且冷却速度慢,又不能使浇口通道因过冷导致铝熔液凝固或流道不畅,因此在底模的浇口通道与底模的夹角处设有多个冷却用的盲孔,将水雾冷却的出风管插入盲孔中进行定向冷却,避免对浇口通道及其它下模2造成过冷,由于轮毂铸件从安装盘分叉出辐条时,由于辐条与安装盘的冷却速度不一致,容易造成过渡处出现组织疏松,因此在下模2辐条分叉部设置水雾冷却环,使辐条冷却与安装盘冷却进行顺利过渡,下模2与边模3的夹角处为辐条与轮辋的结合部,且此部位为轮毂铸件的轮缘部,铸件肉厚且上模1、下模2和边模3靠拢后散热慢,非常容易造成疏松,因此下模轮缘腔水雾冷却环446设在下模2与边模3的夹角处,且下模轮缘腔水雾冷却环446上设有多根朝向轮毂轮辐腔52与轮辋腔结合处的下模2外表面的出风管。

30.本实用新型上述实施例提供的一种带有水雾冷却装置4的低压铸造轮毂模具,所

述边模冷却装置46设置在每块边模3的外表面,每处轮缘腔54对应的边模3处均开设有用于冷却的盲孔,所述盲孔中都设有一根连通于所述边模冷却装置46上的出风管。

31.上述实施例中,轮毂铸件的轮缘处为上模1、下模2和边模3的三方交汇处,不仅铸件肉厚而且散热慢,因此在边模3的轮缘腔54对应处开设盲孔,将一根连通于所述边模冷却装置46上的出风管对该处热节进行定向冷却,使其能快速的冷却凝固,盲孔的数量依据辐条的数量,各出风管管径相同并设在同一水平面上,使各出风管风量大小一致,每块边模单独设置一路气管,四块边模设置四路相同气管。

32.上述实施例对本实用新型的具体描述,只用于对本实用新型进行进一步说明,不能理解为对本实用新型保护范围的限定,本领域的技术工程师根据上述实用新型的内容对本实用新型做出一些非本质的改进和调整均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1