一种减少内应力的金刚石锯片热处理装置的制作方法

一种减少内应力的金刚石锯片热处理装置

1.技术领域:

2.本实用新型属于金刚石锯片领域,具体涉及一种减少内应力的金刚石锯片热处理装置。

3.

背景技术:

4.金刚石锯片是一种切割工具,广泛应用于混凝土、耐火材料、石材、陶瓷灯硬脆材料的加工,其热处理方法是先将金刚石锯片进行整体调质处理,然后再进行淬火处理,使金刚石锯片具有良好的综合机械性能。目前在对金刚石锯片进行淬火时,通常采用高频淬火,将金刚石锯片放入具有高频交流的感应器内,产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个集肤效应,可使工件表面迅速加热,在几秒钟内表面温度上升到800-1000℃,从而对齿轴表面达到加热的效果。

5.现有的金刚石锯片的热处理装置存在如下缺陷:1、由于金刚石锯片为圆形状结构,在经过感应器的加热铜管时,由于自身重力作用快速经过加热铜管而落入冷却油箱内进行冷却,由于经过加热铜管的时间极短,因此金刚石锯片加热温度无法到达800-1000℃后便快速冷却,从而热处理效率低下,而且加热后的金刚石锯片在下落过程中易与流通腔室内壁发生碰撞,金刚石锯片内部应力集中,从而影响金刚石锯片的结构强度;2、经过加热后的金刚石锯片随着自身重力落入冷却油箱本体内进行快速冷却,无法自动实现多个金刚石锯片的收集以及下料,需要人工进行打捞下料,工作效率低下。

6.

技术实现要素:

7.本实用新型的目的是为了克服以上的不足,提供一种减少内应力的金刚石锯片热处理装置,保证金刚石锯片的结构强度,实现金刚石锯片热处理后的收集以及下料,提高工作效率。

8.本实用新型的目的通过以下技术方案来实现:一种减少内应力的金刚石锯片热处理装置,包括机壳以及置于机壳下方的自动下料冷却油箱;

9.机壳的上方具有电箱以及加热铜管,电箱与加热铜管电性连接,机壳内置于加热铜管的正下方位置具有容金刚石锯片下落的流通腔室,流通腔室靠近加热铜管的位置具有两个对应设置的止挡组,两个止挡组相向聚拢或分离从而实现对金刚石锯片的止挡或下料,流通腔室内壁两侧具有多个对应设置的滚珠,两侧的滚珠对应设置且之间具有容金刚石锯片下落的间隙。

10.本实用新型的进一步改进在于:止挡组包括设置在机壳位于流通腔室两侧的顶升驱动缸,两个顶升驱动缸相向设置,且顶升驱动缸的驱动端具有止挡块,两个止挡块在顶升驱动缸的顶升作用下相互接触,从而实现对流通腔室的阻隔。

11.本实用新型的进一步改进在于:自动下料冷却油箱包括冷却油箱本体以及置于冷却油箱本体内的输送组件,冷却油箱本体的侧端具有上下升降的下料组件,经加热铜管热处理后的金刚石锯片经过流通腔室落入冷却油箱本体内的输送组件上实现快速冷却,并在输送组件的作用下将金刚石锯片输送至下料组件上。

12.本实用新型的进一步改进在于:输送组件包括设置在冷却油箱本体内的上输送带以及下输送带,上输送带置于流通腔室的正下方位置,且下输送带的两侧端依次对应凸出于上输送带的两侧端,上输送带的向着下输送带一端的方向输送,将上输送带上的金刚石锯片输送至下输送带上,下输送带的输送方向与上输送带的输送方向相反设置,下输送带的输送末端靠近下料组件设置。

13.本实用新型的进一步改进在于:下料组件包括靠近下输送带的输送末端位置的下料板体,下料板体水平设置且下料板体置于下输送带的下侧位置,下料板体的侧端嵌设在冷却油箱本体内并通过驱动组实现上下升降。

14.本实用新型的进一步改进在于:驱动组包括与下料板体的侧端固定连接的滑动块以及置于冷却油箱本体侧端的滑动槽,滑动块与滑动槽相互配合,冷却油箱本体内部具有纵向贯穿滑动块设置的螺杆,螺杆与滑动块为螺纹连接,螺杆的下端置于冷却油箱本体的侧端内且螺杆的下端套设有轴承,螺杆的上端连接有驱动电机,驱动电机置于冷却油箱本体的上方位置,当驱动电机启动,带动螺杆与滑动块作螺纹传动,从而带动下料板体的上下升降。

15.本实用新型与现有技术相比具有以下优点:

16.1、本实用新型通过设置止挡组将金刚石锯片限位在流通腔室的上部以及加热铜管内,适当延长金刚石锯片升温加热时间,然后止挡组分离,金刚石锯片在自身重力的作用下快速通过流通腔室向自动下料冷却油箱内进行冷却,保证热处理效率,下落过程中金刚石锯片始终限位在两个对应的滚珠之间,金刚石锯片与滚珠接触面积小,避免金刚石锯片在流通腔室内快速下料的过程中与流通腔室内壁发生碰撞,有效避免金刚石锯片内部应力集中,保证金刚锯片的结构强度。

17.2、掉落至流通腔室内的金刚石锯片平铺在上输送带上,并在上输送带的输送作用下掉落在下输送带上,通过水平移动的输送方式,有效延长了金刚石锯片在自动下料冷却油箱内的冷却时间,进一步保证了热处理效果,同时金刚石锯片在下输送带的输送作用下集中堆积在下料板体上,通过驱动组的作用实现下料板体的升降,从而实现金刚石锯片的自动下料。

18.附图说明:

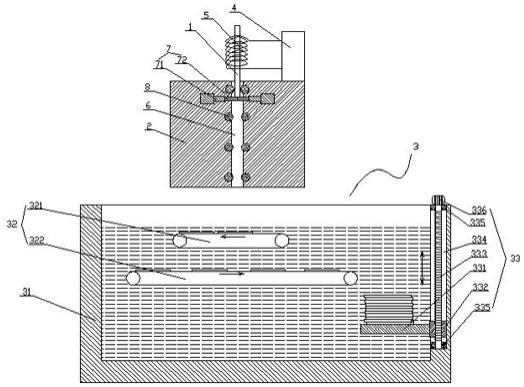

19.图1为本实用新型一种减少内应力的金刚石锯片热处理装置的结构示意图。

20.图2为自动下料冷却油箱中驱动组的剖向示意图。

21.图中标号:

22.1-金刚石锯片、2-机壳、3-自动下料冷却油箱、4-电箱、5-加热铜管、6-流通腔室、7-止挡组、8-滚珠;

23.31-冷却油箱本体、32-输送组件、33-下料组件;321-上输送带、322-下输送带;331-下料板体、332-滑动块、333-螺杆、334-滑动槽、335-轴承、336-驱动电机;

24.71-顶升驱动缸、72-止挡块。

25.具体实施方式:

26.为了加深对本实用新型的理解,下面将结合实施例和附图对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

27.在本实用新型的描述中,需要理解的是,术语指示方位或位置关系,如为基于附图

所示的方位或位置关系,仅为了便于描述本实用新型和简化描述,而不是指示或暗示所指的结构或单元必须具有特定的方位,因此不能理解为对本实用新型的限制。

28.在本实用新型中,除另有明确规定和限定,如有

ꢀ“

连接”“设有”“具有”等术语应作广义去理解,例如可以是固定连接,可以是拆卸式连接,或一体式连接,可以说机械连接,也可以是直接相连,可以通过中间媒介相连,对于本领域技术人员而言,可以根据具体情况理解上述术语在本实用新型中的基本含义。

29.如图1示出了本实用新型一种减少内应力的金刚石锯片热处理装置的一种实施方式,包括机壳2以及置于机壳2下方的自动下料冷却油箱3;

30.机壳2的上方具有电箱4以及加热铜管5,电箱4与加热铜管5电性连接,机壳2内置于加热铜管5的正下方位置具有容金刚石锯片1下落的流通腔室6,流通腔室6靠近加热铜管5的位置具有两个对应设置的止挡组7,两个止挡组7相向聚拢或分离从而实现对金刚石锯片1的止挡或下料,流通腔室6内壁两侧具有多个对应设置的滚珠8,两侧的滚珠8对应设置且之间具有容金刚石锯片1下落的间隙。

31.进一步的,止挡组7包括设置在机壳2位于流通腔室6两侧的顶升驱动缸71,两个顶升驱动缸71相向设置,且顶升驱动缸71的驱动端具有止挡块72,两个止挡块72在顶升驱动缸71的顶升作用下相互接触,从而实现对流通腔室6的阻隔。

32.本实用新型通过设置止挡组7将金刚石锯片1限位在流通腔室6的上部以及加热铜管5内,适当延长金刚石锯片1升温加热时间,然后止挡组7分离,金刚石锯片1在自身重力的作用下快速通过流通腔室6向自动下料冷却油箱3内进行冷却,保证热处理效率,下落过程中金刚石锯片1始终限位在两个对应的滚珠8之间,金刚石锯片1与滚珠8接触面积小,避免金刚石锯片1在流通腔室6内快速下料的过程中与流通腔室6内壁发生碰撞,有效避免金刚石锯片1内部应力集中,保证金刚锯片1的结构强度。

33.进一步的,自动下料冷却油箱3包括冷却油箱本体31以及置于冷却油箱本体31内的输送组件32,冷却油箱本体31的侧端具有上下升降的下料组件33,经加热铜管5热处理后的金刚石锯片1经过流通腔室6落入冷却油箱本体31内的输送组件32上实现快速冷却,并在输送组件32的作用下将金刚石锯片1输送至下料组件33上。

34.进一步的,输送组件32包括设置在冷却油箱本体31内的上输送带321以及下输送带322,上输送带321置于流通腔室6的正下方位置,且下输送带322的两侧端依次对应凸出于上输送带321的两侧端,上输送带321的向着下输送带322一端的方向输送,将上输送带321上的金刚石锯片1输送至下输送带322上,下输送带322的输送方向与上输送带321的输送方向相反设置,下输送带322的输送末端靠近下料组件33设置。

35.进一步的,下料组件33包括靠近下输送带322的输送末端位置的下料板体331,下料板体331水平设置且下料板体331置于下输送带322的下侧位置,下料板体331的侧端嵌设在冷却油箱本体31内并通过驱动组实现上下升降。

36.掉落至流通腔室6内的金刚石锯片1平铺在上输送带321上,并在上输送带321的输送作用下掉落在下输送带322上,通过水平移动的输送方式,有效延长了金刚石锯片1在自动下料冷却油箱3内的冷却时间,进一步保证了热处理效果,同时金刚石锯片1在下输送带322的输送作用下集中堆积在下料板体331上,通过驱动组的作用实现下料板体331的升降,从而实现金刚石锯片1的自动下料。

37.在本技术中,上输送带321与下输送带322均可包括皮带以及置于皮带两侧的主动轴、从动轴,主动轴与从动轴均与冷却油箱本体31可转动连接,且主动轴的一端贯穿冷却油箱本体31连接有驱动电机,通过驱动电机对主动轴的转动驱动,从而带动上输送带321或下输送带322的水平输送,关于上输送带321、下输送带322为本领域技术人员公知的现有常识,故本实用新型中不再赘述。

38.进一步的,如图2所示,驱动组包括与下料板体331的侧端固定连接的滑动块332以及置于冷却油箱本体31侧端的滑动槽334,滑动块332与滑动槽334相互配合,冷却油箱本体31内部具有纵向贯穿滑动块332设置的螺杆333,螺杆333与滑动块332为螺纹连接,螺杆333的下端置于冷却油箱本体31的侧端内且螺杆333的下端套设有轴承335,螺杆333的上端连接有驱动电机336,驱动电机336置于冷却油箱本体31的上方位置,当驱动电机336启动,带动螺杆333与滑动块332作螺纹传动,从而带动下料板体331的上下升降。

39.在本技术中,螺杆333、轴承335与自动下料冷却油箱3内的冷却油相接触,并不会影响螺杆333、轴承335的使用寿命,相反会对螺杆333以及轴承335起到一个良好的润滑作用,有效保证下料板体331的上下升降。

40.本实用新型中未全部公开的内容为本领域技术人员公知的现有常识,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1