一种便于安装的抗硫化模具保温罩的制作方法

1.本实用新型涉及硫化模具领域,具体涉及一种便于安装的抗硫化模具保温罩。

背景技术:

2.硫化(铸造)方法是将金、银熔化成液态状,采用范模硫化而制成器物的方法,它是最早的金银加工方法之一,硫化是把经混合后的药浆硫化到发动机壳体内,固化后形成符合设计要求的发动机装药,其中在硫化模具的外壁需要安装保温罩,用于对硫化模具内的液态材料进行保温,防止硫化模具内的液态材料冷却速度过快出现裂纹。

3.但是其在实际使用时,由于液态材料才硫化的过程中与硫化模具接触会产生大量的烟雾,烟雾中含有硫,硫容易对保温罩造成腐蚀,造成保温罩的保温效果下降,同时硫化过程中液体材料温度过高滴落到保温罩的表面,容易导致保温罩损坏。

4.因此,发明一种便于安装的抗硫化模具保温罩来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种便于安装的抗硫化模具保温罩,通过防硫化内衬和底板,防硫化内衬和底板为36l不锈钢材质制成,具有较高的抗硫化性能,可以防止硫化过程中产生的烟雾对保温罩的内衬进行腐蚀,同时底板上部安装的支撑条可以与硫化模具的底部贴合,防止模具直接与保温罩接触,导致模具的温度过高对底板和防硫化内衬造成损坏,并且设置在外壳内部的保温隔热层可以对模具进行保温,防止模具内的液体材料冷却过快导致冷却之后表面出现裂痕,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种便于安装的抗硫化模具保温罩,包括外壳,所述外壳内壁设置有防硫化内衬,所述外壳底部设置有底板,所述外壳内部开设有安装槽,所述安装槽内部设置有保温隔热层,所述底板顶部设置有支撑条,所述防硫化内衬内壁开设有安装孔,所述外壳顶部设置有顶盖本体,所述顶盖本体底部设置有固定杆,所述外壳和顶盖本体通过固定杆和安装孔连接,所述顶盖本体顶部的中间开设有连接槽,所述连接槽内壁开设有滑槽,所述连接槽内部设置有进料口,所述进料口外壁设置有滑条。

7.优选的,所述防硫化内衬和底板均为36l不锈钢材质制成,所述防硫化内衬和底板表面电镀工艺处理。

8.优选的,所述保温隔热层与安装槽卡合连接,所述保温隔热层为泡沫材质制成。

9.优选的,所述固定杆的数量设置为多个,多个所述固定杆环形阵列于顶盖本体的底部。

10.优选的,所述固定杆与安装孔卡合连接,所述固定杆的外壁直径与安装孔的内壁直径相等。

11.优选的,所述进料口设置为阶梯形,所述进料口与连接槽滑动连接,所述进料口的外壁与连接槽的内壁贴合。

12.在上述技术方案中,本实用新型提供的技术效果和优点:

13.1、通过防硫化内衬和底板,防硫化内衬和底板为36l不锈钢材质制成,具有较高的抗硫化性能,可以防止硫化过程中产生的烟雾对保温罩的内衬进行腐蚀,同时底板上部安装的支撑条可以与硫化模具的底部贴合,防止模具直接与保温罩接触,导致模具的温度过高对底板和防硫化内衬造成损坏,并且设置在外壳内部的保温隔热层可以对模具进行保温,防止模具内的液体材料冷却过快导致冷却之后表面出现裂痕;

14.2、通过进料口,进料口的外壁为阶梯形设置,可以使进料口的底部与不同直径的模具口贴合,避免进料口与模具口之间产生缝隙导致液体材料流入到保温罩的内部,同时进料口的内部为圆台形设置可以将液体材料导入到进料口的内部,防止进料口内的液体材料涌出。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

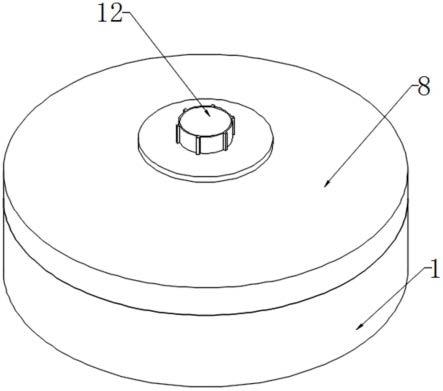

16.图1为本实用新型的立体图;

17.图2为本实用新型的立体剖面图;

18.图3为本实用新型的外壳立体图;

19.图4为本实用新型的顶盖本体立体图;

20.图5为本实用新型的进料口立体图。

21.附图标记说明:

22.1、外壳;2、防硫化内衬;3、底板;4、安装槽;5、保温隔热层;6、支撑条;7、安装孔;8、顶盖本体;9、固定杆;10、连接槽;11、滑槽;12、进料口;13、滑条。

具体实施方式

23.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

24.本实用新型提供了如图1-5所示的一种便于安装的抗硫化模具保温罩,包括外壳1,所述外壳1内壁设置有防硫化内衬2,所述外壳1底部设置有底板3,所述外壳1内部开设有安装槽4,所述安装槽4内部设置有保温隔热层5,所述底板3顶部设置有支撑条6,所述防硫化内衬2内壁开设有安装孔7,所述外壳1顶部设置有顶盖本体8,所述顶盖本体8底部设置有固定杆9,所述外壳1和顶盖本体8通过固定杆9和安装孔7连接,所述顶盖本体8顶部的中间开设有连接槽10,所述连接槽10内壁开设有滑槽11,所述连接槽10内部设置有进料口12,所述进料口12外壁设置有滑条13。

25.进一步的,在上述技术方案中,所述防硫化内衬2和底板3均为36l不锈钢材质制成,所述防硫化内衬2和底板3表面电镀工艺处理,36l不锈钢材质制成的防硫化内衬2和底板3具有较高的抗硫化性能,可以防止在硫化过程中产生的烟雾中的硫腐蚀保温罩的内壁。

26.进一步的,在上述技术方案中,所述保温隔热层5与安装槽4卡合连接,所述保温隔热层5为泡沫材质制成,保温隔热层5与安装槽4卡合连接,可以对长时间使用之后的保温隔

热层5进行更换,从而可以持续保持保温罩的保温效果。

27.进一步的,在上述技术方案中,所述固定杆9的数量设置为多个,多个所述固定杆9环形阵列于顶盖本体8的底部,所述固定杆9与安装孔7卡合连接,所述固定杆9的外壁直径与安装孔7的内壁直径相等,通过安装孔7和固定杆9相互卡合,可以对保温罩进行密封,防止在硫化液体材料的过程中产生的烟雾通过外壳1和顶盖本体8之间的缝隙流出。

28.进一步的,在上述技术方案中,所述进料口12设置为阶梯形,所述进料口12与连接槽10滑动连接,所述进料口12的外壁与连接槽10的内壁贴合,阶梯型设置的进料口12可以使进料口12的外壁可以与不同直径的硫化口贴合,防止进料口12与硫化口的内壁之间产生缝隙。

29.本实用工作原理:

30.参照说明书附图1-5,当需要通过模具进行硫化零件时,首先将模具放入到外壳1的内部,使模具的底部与支撑条6的顶部贴合,防止模具直接与保温罩接触,之后将顶盖本体8底部的固定杆9与外壳1内的安装孔7贴合,将固定杆9插入到安装孔7的内部,然后向下推动顶盖本体8,从而将外壳1和顶盖本体8进行固定,然后向下推动进料口12,使进料口12的外壁与模具口贴合,由于进料口12为阶梯型设置可以使进料口12与不同直径的模具口贴合,防止进料口12与模具口之间产生缝隙;

31.参照说明书附图1-5,然后将融化之后的液体材料通过进料口12倒入到模具的内部,进料口12的内部为圆台形设置,可以将液体材料导入到模具的内部,同时液体材料进入到模具的内部,液体材料与模具接触之后会产生大量的烟雾,烟雾内的硫会与防硫化内衬2和底板3直接接触,36l不锈钢材质制成的防硫化内衬2和底板3具有较高的抗硫化效果,可以提高保温罩的抗硫化性能,防止保温罩被腐蚀。

32.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1