具有预热功能的铸件加工用热处理设备的制作方法

1.本实用新型涉及铸件热处理设备技术领域,特别是涉及一种具有预热功能的铸件加工用热处理设备。

背景技术:

2.为了改善或改变铸件的原始组织,消除内应力,保证铸件性能,防止铸件变形和破坏,铸件清理后,通常需要进行热处理工序。热处理是机械加工领域必不可少的重要步骤,而热处理炉是进行热处理时的最重要的设备。现有的热处理过程都是将铸件放置在料框中或者行车上,然后将铸件送入热处理炉内进行加热处理,铸件堆放在料框或行车上进行加热,当需要热处理的工件批量较大时,受现有热处理炉的加热作业时间所限,其只能处理完一炉工件后,需要人工取件,再进行下一炉的热处理作业,即其无法进行连续有效的热处理作业,且热处理炉所产生的热量无法充分利用,资源浪费较大。

技术实现要素:

3.为克服现有技术存在的技术缺陷,本实用新型提供一种具有预热功能的铸件加工用热处理设备,其能够实现对铸件的连续热处理且能够有效提高热能利用率。

4.本实用新型采用的技术解决方案是:具有预热功能的铸件加工用热处理设备,包括工作台及安装在工作台上端沿左右方向运作的输送机构,所述输送机构上放置有多个承载台,每个承载台上端设有支撑杆,所述工作台的顶部设有加热箱,所述加热箱包括由前箱体和后箱体组合而成,所述前箱体和后箱体的底部均设有与所述支撑杆适配的避让缺口,所述前箱体和后箱体内均设有加热管,所述工作台上设有驱动前箱体和后箱体闭合的闭合油缸,所述前箱体和后箱体的左侧分别连接有前预热箱体和后预热箱体,所述前预热箱体和后预热箱体的底部同样设有与所述支撑杆适配的避让缺口,所述前预热箱体和后预热箱体可闭合为预热箱体,所述加热箱右侧的工作台上设有冷却装置。

5.在本实施例中,所述输送机构为链条输送机构,所述链条输送机构的传送链条上设有推块,所述承载台由推块推动在工作台上由左至右运行。优选地,所述前箱体和后箱体上分别串联有多个前预热箱体和后预热箱体,对应位置的前预热箱体和后预热箱体均可闭合,用户可根据需要调整承载台的数量及间距。

6.在本实施例中,所述闭合油缸有多个,多个所述闭合油缸成对安装在工作台前后两端,工作台前端的闭合油缸驱动前箱体及前预热箱体向后移动,工作台后端的闭合油缸驱动后箱体及后预热箱体向后移动。

7.优选地,所述冷却装置包括推杆、冷却箱及喷头,所述推杆由安装在工作台上的推动气缸驱动,所述冷却箱固定在工作台上,所述喷头安装在冷却箱内。

8.优选地,所述支撑杆的顶端设有沿前后方向延伸的铸件放置台,所述推杆由推动气缸驱动沿前后方向运动,所述冷却箱固定在推杆后方的工作台上。

9.本实用新型的有益效果在于:本实用新型的具有预热功能的铸件加工用热处理设

备的加热箱包括由前箱体和后箱体组合而成,所述前箱体和后箱体内均设有加热管,所述工作台上设有驱动前箱体和后箱体闭合的闭合油缸,所述前箱体和后箱体的左侧分别连接有前预热箱体和后预热箱体,所述前预热箱体和后预热箱体可闭合为预热箱体,加热箱对铸件进行加热时,会将箱体接受的热量向预热箱体传导,对预热箱体内的铸件进行预热,使得铸件在进行正式加热时以达到一定温度,可有效减少加热时间,同时较充分地利用了热量,实现了对铸件的连续热处理。

附图说明

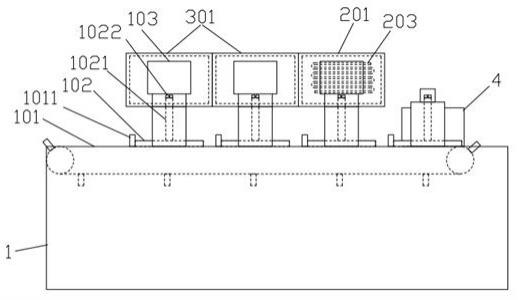

10.图1为本实用新型具有预热功能的铸件加工用热处理设备的结构示意图。

11.图2为本实用新型具有预热功能的铸件加工用热处理设备的俯视图。

12.图3为本实用新型冷却箱的结构示意图。

13.附图标记说明:1、工作台;101、输送机构;1011、推块;102、承载台;1021、支撑杆;1022、铸件放置台;103、闭合油缸;201、前箱体;202、后箱体;203、加热管;301、前预热箱体;302、后预热箱体;4、冷却箱;401、喷头;402、推杆;403、推动气缸。

具体实施方式

14.下面结合附图对本实用新型作进一步说明:

15.如图1至图3所示,本实施例提供一种具有预热功能的铸件加工用热处理设备,包括工作台1及安装在工作台1上端沿左右方向运作的输送机构101,所述输送机构101上放置有多个承载台102,每个承载台102上端设有支撑杆1021,所述工作台1的顶部设有加热箱,所述加热箱包括由前箱体201和后箱体202组合而成,所述前箱体201和后箱体202的底部均设有与所述支撑杆1021适配的避让缺口,所述前箱体201和后箱体202内均设有加热管203,所述工作台1上设有驱动前箱体201和后箱体202闭合的闭合油缸103,所述前箱体201和后箱体202的左侧分别连接有前预热箱体301和后预热箱体302,所述前预热箱体301和后预热箱体302的底部同样设有与所述支撑杆1021适配的避让缺口,所述前预热箱体301和后预热箱体302可闭合为预热箱体,所述加热箱右侧的工作台1上设有冷却装置。本实施例的具有预热功能的铸件加工用热处理设备能够实现对铸件的连续热处理且能够有效提高热能利用率。

16.在本实施例中,所述输送机构101为链条输送机构101,所述链条输送机构101的传送链条上设有推块1011,所述承载台102由推块1011推动在工作台1上由左至右运行。优选地,所述前箱体201和后箱体202上分别串联有多个前预热箱体301和后预热箱体302,对应位置的前预热箱体301和后预热箱体302均可闭合,用户可根据需要调整承载台102的数量及间距。

17.在本实施例中,所述闭合油缸103有多个,多个所述闭合油缸103成对安装在工作台1前后两端,此处前后方向为垂直于输送机构101输送方向的方向,工作台1前端的闭合油缸103驱动前箱体201及前预热箱体301向后移动,工作台1后端的闭合油缸103驱动后箱体202及后预热箱体302向后移动。

18.在本实施例中,所述冷却装置包括推杆402、冷却箱4及喷头401,所述推杆402由安装在工作台1上的推动气缸403驱动,所述冷却箱4固定在工作台1上,所述喷头401安装在冷

却箱4内,优选地,所述支撑杆1021的顶端设有沿前后方向延伸的铸件放置台1022,铸件放置在铸件放置台1022上运输,支撑杆1021一次前进一个工位,到位后各对前箱体201和后箱体202闭合加热,前预热箱体301和后预热箱体302闭合预热,完成后前箱体201和后箱体202打开,前预热箱体301和后预热箱体302打开,随后支撑杆1021继续行进,所述推杆402由推动气缸403驱动沿前后方向运动,所述冷却箱4固定在推杆402后方的工作台1上,热处理后的铸件由推杆402推入冷却箱4进行冷却处理,优选地,所述冷却箱4的前端设有承接分段。

19.本实施例的具有预热功能的铸件加工用热处理设备的加热箱包括由前箱体201和后箱体202组合而成,所述前箱体201和后箱体202内均设有加热管203,所述工作台1上设有驱动前箱体201和后箱体202闭合的闭合油缸103,所述前箱体201和后箱体202的左侧分别连接有前预热箱体301和后预热箱体302,所述前预热箱体301和后预热箱体302可闭合为预热箱体,加热箱对铸件进行加热时,会将箱体接受的热量向预热箱体传导,对预热箱体内的铸件进行预热,使得铸件在进行正式加热时以达到一定温度,可有效减少加热时间,同时较充分地利用了热量,实现了对铸件的连续热处理。

20.以上显示和描述了本发明创造的基本原理和主要特征及本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本发明创造精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1