容器包用保温装置及转运系统的制作方法

1.本实用新型涉及冶金节能环保设备领域,特别是涉及一种容器包用保温装置及转运系统。

背景技术:

2.国内钢铁冶金企业在出成品前,需通过化学冶炼还原的工艺,得到液态的钢/铁水。钢/铁水在转运的过程中都需专用的容器包,但因容器包为开口状态,不仅钢/铁水在转运过程中会与空气接触产生对流,出现很多烟尘,烟尘中还会掺杂一定的有害气体,危害人体健康,不利于环保;而且容器包开口会造成钢/铁水的热量流失,使得后续钢/铁水冶炼时热量需求增加,冶炼时间延长,不利于钢/铁冶炼的节能。因此,为容器包配置相关的保温装置很有必要,既可以减少容器包内钢/铁水与空气的对流,也能实现节能保温的作用。

3.另外,钢/铁水冶炼工艺中,常常需要保温装置与容器包同步完成倾倒钢/ 铁水,这便需要保温装置频繁地打开、关闭,这便需在保温装置与容器包之间提供安全有效的连接机构,确保保温装置在倾倒钢/铁水的过程中,不会在容器包上掉落。

技术实现要素:

4.本实用新型的目的之一是提供一种容器包用保温装置,以减少容器包内钢 /铁水与空气的对流,和钢/铁水热量的流失。

5.为实现上述目的,本实用新型提供了如下方案:

6.本实用新型提供一种容器包用保温装置,包括:

7.保温盖板,所述保温盖板用于遮盖容器包的开口,能够减少外部空气与所述容器包内液体的接触;

8.安全锁耳,所述安全锁耳设置于所述保温盖板的一侧,所述安全锁耳上开设有u型槽,所述u型槽用于和所述容器包的开口处设置的连接轴挂接,且所述保温盖板能够绕所述连接轴转动,以实现所述保温盖板的开、闭。

9.可选的,所述u型槽的两侧壁均与所述保温盖板的沿厚度方向的垂线呈夹角布置,以使所述u型槽由槽底至槽口向所述保温盖板的中心倾斜。

10.可选的,所述u型槽的靠近所述保温盖板中心的侧壁与所述垂线的夹角为3

°

~9

°

,所述u型槽的远离所述保温盖板中心的侧壁与所述垂线的夹角为 4

°

~10

°

。

11.可选的,所述保温盖板包括:

12.金属外盖,所述金属外盖的一侧能够通过所述安全锁耳挂接于所述连接轴上;

13.隔热层,所述隔热层设置于所述金属外盖的内侧壁;且所述隔热层与所述金属外盖的总厚度不超过350mm。

14.可选的,所述金属外盖由钢型材拼接而成。

15.可选的,所述u型槽的靠近所述保温盖板中心的侧壁短于所述u型槽的远离所述保温盖板中心的侧壁;且所述u型槽的背离所述保温盖板中心的侧壁的端部设置有安全挡块,

以避免所述保温盖板在所述容器包倾倒液体的过程中掉落。

16.同时本实用新型提出一种转运系统,包括容器包、容器包转运组件、开关机构和如上所述的容器包用保温装置,所述容器包用保温装置通过所述安全锁耳挂接于所述连接轴上,所述容器包设置于所述容器包转运组件上,所述容器包转运组件用于直线输送所述容器包,以形成液体输送线;所述开关机构设置于所述液体输送线的上方,所述开关机构的底部设置有第一斜楔插臂,所述第一斜楔插臂沿所述容器包空载时输送方向的反方向设置,所述保温盖板的边缘设置有供所述第一斜楔插臂穿过的插孔,所述容器包空载经过所述第一斜楔插臂时,所述第一斜楔插臂将所述容器包用保温装置从所述容器包上取下,以向所述容器包内装入液体;装完液体的所述容器包沿所述液体输送线反向输送,所述连接轴碰触所述安全挡块并滑入所述u型槽内,以将所述容器包用保温装置从所述第一斜楔插臂上取下。

17.可选的,所述保温盖板包括:

18.金属外盖,所述金属外盖的一侧通过所述安全锁耳挂接于所述连接轴上;

19.隔热层,所述隔热层设置于所述金属外盖的内侧壁;且所述隔热层与所述金属外盖的总厚度不超过350mm;

20.所述插孔为平行于所述液体输送线的条形插孔,其开设于所述金属外盖的边缘。

21.可选的,所述条形插孔的中心可转动安装有提升轴,所述提升轴将所述条形插孔沿所述液体输送线的输送方向分隔为第一插孔区域和第二插孔区域,其中所述第二插孔区域位于所述连接轴与所述第一插孔区域之间;根据所述容器包空载时的输送方向不同,所述开关机构具有第一设置模式和第二设置模式,其中:

22.在所述第一设置模式下,所述开关机构固定设置,且所述第一斜楔插臂的底端指向所述连接轴,所述第一斜楔插臂插入所述第一插孔区域,并带动所述提升轴朝向第一方向旋转;

23.在所述第二设置模式下,所述开关机构通过提升机构设置于所述液体输送线的上方,且所述第一斜楔插臂的底端背离所述连接轴,所述第一斜楔插臂插入所述第二插孔区域,所述提升机构提升所述开关机构并朝上翻转所述第一斜楔插臂;所述第一斜楔插臂插入所述第二插孔区域的过程中能够带动所述提升轴朝向第二方向旋转;所述第二方向与所述第一方向相反。

24.可选的,所述第一斜楔插臂为斜直式斜楔插臂,其倾斜角度为15

°

~30

°

。

25.可选的,所述保温盖板的安装所述安全锁耳的相对侧边缘设置有安全导向组件,所述安全导向组件包括支撑板、锁闭轴和停车轴,所述支撑板平行间隔设置有两组,两组所述支撑板均设置于所述保温盖板的边缘,所述锁闭轴可转动安装于两组所述支撑板之间,所述停车轴固定设置于两组所述支撑板之间,所述锁闭轴和所述停车轴均平行于所述提升轴设置,所述锁闭轴高于所述停车轴,所述停车轴位于所述锁闭轴与所述提升轴之间;

26.所述开关机构的底部还设置有第二斜楔插臂,所述第二斜楔插臂的倾斜方向与所述第一斜楔插臂的倾斜方向一致;所述第二斜楔插臂的顶端设置有凹槽窝,用于容纳所述锁闭轴和所述停车轴。

27.可选的,所述第二斜楔插臂的倾斜角度为25

°

~38

°

。

28.可选的,所述保温盖板上安装所述安全导向组件、所述提升轴和所述安全锁耳后

的整体厚度不超过500mm。

29.本实用新型相对于现有技术取得了以下技术效果:

30.本实用新型提出的容器包用保温装置,用于遮盖容器包的开口,能够减少外部空气与容器包内液体接触,以减少容器包内钢/铁水(即前述液体)与空气的对流,避免了烟尘以及有害气体的产生,提高了钢/铁水转运过程中的安全性;同时容器包用保温装置还起到保温效果,避免容器包内钢/铁水热量的流失,确保进入后续冶炼工序的钢/铁水自备较高的热量,如此可减少冶炼过程中能源的消耗,达到节能环保的效果。

31.在本实用新型提出的一些技术方案中,容器包用保温装置的厚度降低,使用灵活性提高,能够适用于多种场合。

32.本实用新型提出的转运系统,包括容器包、容器包转运组件、开关机构和如上所述的容器包用保温装置,容器包转运组件为容器包的运转提供动力,开关机构为容器包用保温装置的专用开关,巧妙利用容器包用保温装置与容器包之间的连接结构以及容器包的输送特性,实现容器包用保温装置与容器包之间的连接和脱离,容器包用保温装置与容器包之间脱离时,便于向容器包盛装钢 /铁水,钢/铁水盛装完毕后,容器包用保温装置与容器包再次连接,以遮盖容器包的开口,减少容器包内钢/铁水与空气的对流,同时起到钢/铁水保温效果。

33.在本实用新型提出的一些技术方案中,在容器包用保温装置上的安全锁耳上设置有安全挡块,可避免保温盖板在容器包倾倒液体的过程中从容器包上掉落。

34.在本实用新型提出的一些技术方案中,在金属外盖边缘设置的条形插孔通过提升轴分隔为第一插孔区域和第二插孔区域,根据容器包空载时的输送方向不同,第一斜楔插臂可巧妙避开障碍物选择从第一插孔区域或第二插孔区域插入条形插孔,实现了开关机构对容器包用保温装置的双向插入,实现对容器包用保温装置两个方向的打开/关闭,使用方便灵活,能够满足不同的容器包输送需求。

附图说明

35.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

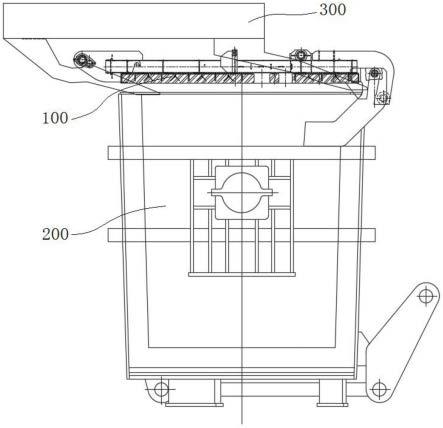

36.图1为本实用新型实施例所公开的容器包用保温装置的结构示意图;

37.图2为本实用新型实施例所公开的安全锁耳的结构示意图;

38.图3为本实用新型实施例所公开的开关机构的结构示意图;

39.图4为本实用新型实施例所公开的开关机构与容器包用保温装置正向配合使用状态图;

40.图5为本实用新型实施例所公开的第二斜楔插臂的凹槽窝内安全容纳锁闭轴和停车轴的状态示意图;

41.图6为本实用新型实施例所公开的容器包用保温装置随容器包倾倒液体的状态示意图;

42.图7为本实用新型实施例所公开的开关机构与容器包用保温装置反向配合使用状

态图。

43.其中,附图标记为:

44.100、容器包用保温装置;101、保温盖板;102、安全锁耳;103、u型槽; 104、第一侧壁;105、第二侧壁;106、安全挡块;107、提升轴;108、支撑板;109、锁闭轴;110、停车轴;111、垂线;

45.200、容器包;201、连接轴;

46.300、开关机构;301、第一斜楔插臂;302、第二斜楔插臂;303、凹槽窝。

具体实施方式

47.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

48.本实用新型的目的之一是提供一种容器包用保温装置,以减少容器包内钢/铁水与空气的对流,和钢/铁水热量的流失。

49.本实用新型的另一目的还在于提供一种具有上述容器包用保温装置的转运系统。

50.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

51.实施例一

52.如图1所示,本实施例提供一种容器包用保温装置100,包括保温盖板101 和安全锁耳102,保温盖板101用于遮盖容器包200的开口,能够减少外部空气与容器包200内液体的接触;安全锁耳102设置于保温盖板101的一侧,安全锁耳102上开设有u型槽103,u型槽103用于和容器包200的开口处设置的连接轴201挂接,且保温盖板101能够绕连接轴201转动,以实现保温盖板 101的开、闭。

53.本实施例中,u型槽103的两侧壁,即如图1和2所示的第一侧壁104和第二侧壁105均与保温盖板101的沿厚度方向的垂线111呈夹角布置,如图2 所示,第一侧壁104和第二侧壁105的底端均朝向垂线111倾斜,从而使得u 型槽103由槽底至槽口向保温盖板101的中心位置倾斜,即u型槽103整体由右向左倾斜。连接轴201设置于第一侧壁104和第二侧壁105之间,为了避免连接轴201轻易从u型槽103的槽口(槽口位于第一侧壁104的底端和第二侧壁105的底端之间)滑出,可适当收缩槽口,比如将第一侧壁104的倾斜角度设置为小于第二侧壁105的倾斜角度即可达到收缩槽口的效果,作为优选方式,u型槽103的靠近保温盖板101中心的侧壁,即第一侧壁104,与垂线 111的夹角设置为3

°

~9

°

,而u型槽103的远离保温盖板101中心的侧壁,即第二侧壁105,与垂线111的夹角为4

°

~10

°

。

54.本实施例中,保温盖板101包括金属外盖和隔热层,金属外盖的右侧固定安装安全锁耳102,并能够通过安全锁耳102的上述u型槽103挂接于连接轴 201上。如图1所示,金属外盖在上,隔热层在下,由于冶炼车间空间有限,为了不影响容器包200的正常输送,优选隔热层与金属外盖的总厚度不超过 350mm,如此容器包用保温装置100盖在容器包200的开口处后,不会对容器包200进行大量的增高,有利于容器包200的正常运转。其中,作为优选方式,上述的金属外盖由钢型材拼接而成;上述的隔热层可为玻璃纤维、石棉、岩棉、气凝胶

毡、真空板、浇筑料等。

55.本实施例中,为了进一步防止容器包200倾倒液体时,整个容器包用保温装置100从连接轴201上脱落,还在u型槽103的槽口处设置了安全挡块106。如图1和2所示,第一侧壁104的底端短于第二侧壁105的底端,第二侧壁 105的底端设置安全挡块106,安全挡块106朝向第一侧壁104突出,进一步缩小了槽口,在如图6所示的倾倒状态下,保温盖板101在重力作用下自动打开,u型槽103向内倾斜设置且具有缩口趋势,起到减速作用,当容器包200 的连接轴201与安全锁耳102上的安全挡块106接触后,被卡住,连接轴201 不会从u型槽103的槽口溜出,从而有效避免保温盖板101在容器包200倾倒液体的过程中掉落。作为优选方式,第一侧壁104的底端与第二侧壁105 的底端之间的高度差为70mm~150mm。

56.同时,本实施例还提出一种转运系统,包括容器包200、容器包转运组件、开关机构300和如上的容器包用保温装置100,容器包用保温装置100通过安全锁耳102挂接于连接轴201上,容器包200设置于容器包转运组件上,容器包转运组件用于直线输送容器包200,以形成液体输送线;开关机构300设置于液体输送线的上方,容器包200在输送过程中都会途经开关机构300。如图3~图5所示,开关机构300的底部设置有第一斜楔插臂301,第一斜楔插臂301 沿容器包200空载时输送方向的反方向设置,保温盖板101的边缘设置有供第一斜楔插臂301穿过的插孔,容器包200空载经过第一斜楔插臂301时,第一斜楔插臂301插入保温盖板101上的插孔,并随着容器包200的继续运行,将容器包用保温装置100从容器包200上取下,以打开容器包200,向容器包200 内装入液体。前述的将容器包用保温装置100从容器包200上取下,是指使连接轴201从u型槽103的槽口脱出,容器包用保温装置100与容器包200完全脱离;前述的“空载”并非完全指容器包200内没有盛装任何物体,这里的“空载”是指容器包200内需要装载液体的一种状态,这种状态下,容器包 200内可以是全空的,还可以盛有部分液体但是没有盛满。装完液体的容器包 200沿液体输送线反向输送,并再次经过开关机构300,容器包200借助输送状态下的惯性,通过连接轴201碰触并撞击安全挡块106,由于设置安全挡块106的第二侧壁105长于第一侧壁104,所以连接轴201会顺势滑入u型槽103 内,由于容器包200继续运行,连接轴会将容器包用保温装置100从第一斜楔插臂301上拉下来,此时容器包用保温装置100恢复与容器包200的铰接状态,并在重力作用下遮盖住容器包200的开口,随容器包200一起输送,最后完成液体倾倒后,再次随容器包200返回,重复上述容器包用保温装置100脱离容器包200以及容器包用保温装置100与容器包200恢复连接的过程。

57.本实施例中,上述的插孔开设于金属外盖的边缘,具体为条形插孔,并平行于上述的液体输送线设置。如图1、4、5所示,条形插孔的中心可转动安装有提升轴107,提升轴107将条形插孔沿液体输送线的输送方向分隔为第一插孔区域和第二插孔区域,如图4所示,第一插孔区域位于提升轴107的左侧,第二插孔区域位于提升轴107的右侧,连接轴201还位于第二插孔区域的右侧,如此,第二插孔区域位于连接轴201与第一插孔区域之间。提升轴107实质位于条形插孔的上方,上述第一插孔区域和第二插孔区域并未被提升轴107完全分隔,而只是作为一个界限,第一插孔区域和第二插孔区域还是相互连通的,如图4所示的视角,第一斜楔插臂301可以由左至右从提升轴107左侧的第一插孔区域插入条形插孔,将第一斜楔插臂301调转180度后,也可以由右至左从提升轴107右侧的第二插孔区域插入条形插孔,从而实现开关机构300对容器包用保温装置100的双向插入功能。“双向插入功能”具体是根

据容器包 200空载时的输送方向来确定的,根据容器包200空载时的输送方向不同,开关机构300具有第一设置模式和第二设置模式,其中:

58.在第一设置模式下,开关机构300是固定设置的,或者即使开关机构300 连接有其他部件,整个过程中也是保持静止的,如图4和5所示,设定容器包 200空载时输送方向为由右至左,此时安全锁耳102也位于容器包用保温装置 100的右侧,第一斜楔插臂301朝右倾斜,且第一斜楔插臂301的底端指向连接轴201。首先挂接有容器包用保温装置100的容器包200由右至左运输去装载液体,途经开关机构300时,第一斜楔插臂301插入第一插孔区域,并带动提升轴107逆时针旋转,提升轴107与第一斜楔插臂301滚动接触,对第一斜楔插臂301起导向和限位的作用,容器包200继续由右至左运输,容器包用保温装置100被从连接轴201上脱下,容器包200盛装完液体后,由左至右运输,再次途经开关机构300时,将容器包用保温装置100从第一斜楔插臂301上取下,并恢复与容器包用保温装置100的连接关系。上述设置模式可以称之为“开关机构300与容器包用保温装置100正向配合使用”模式。

59.相应的,在第二设置模式下,开关机构300通过提升机构设置于液体输送线的上方,如图7所示,设定容器包200空载时输送方向为由左至右,此时安全锁耳102同样位于容器包用保温装置100的右侧,但第一斜楔插臂301朝左倾斜,且第一斜楔插臂301的底端背离连接轴201。首先挂接有容器包用保温装置100的容器包200由左至右运输去装载液体,途经开关机构300时,第一斜楔插臂301插入第二插孔区域,并带动提升轴107顺时针旋转,提升轴107 与第一斜楔插臂301滚动接触,对第一斜楔插臂301起导向和限位的作用,容器包200继续由左至右运输,同时提升机构提升开关机构300并朝上逆时针翻转第一斜楔插臂301,在提升机构的提升作用、翻转作用以及容器包200的运输动力作用下,容器包用保温装置100被从连接轴201上脱下,容器包200 盛装完液体后,由右至左反向运输,再次途经开关机构300时,需要短暂停止运动,提升机构下降开关机构300并朝下顺时针翻转第一斜楔插臂301,使连接轴201卡入容器包用保温装置100上的u型槽103内,然后容器包200继续由右至左运输,将容器包用保温装置100从第一斜楔插臂301上取下,并恢复与容器包用保温装置100的连接关系。上述设置模式可以称之为“开关机构 300与容器包用保温装置100反向配合使用”模式。

60.本实施例中,上述的提升轴107通过轴座安装于金属外盖上,提升轴107 通过轴承与轴座可转动连接。作为优选方式,上述轴座焊接于金属外盖上。

61.本实施例中,上述第一斜楔插臂301优选为斜直式斜楔插臂,其倾斜角度优选为15

°

~30

°

,起到抬起爬升的作用。

62.本实施例中,保温盖板101的安装安全锁耳102的相对侧边缘,即保温盖板101的左侧设置有安全导向组件,安全导向组件能够进一步保障保温盖板 101与开关机构300之间配合的可靠性。上述安全导向组件包括支撑板108、锁闭轴109和停车轴110,支撑板108平行间隔设置有两组,两组支撑板108 均设置于保温盖板101的左侧边缘,锁闭轴109可转动安装于两组支撑板108 之间,能够自由转动,停车轴110固定设置于两组支撑板108之间,不能转动,锁闭轴109和停车轴110可以均平行于提升轴107设置,也可以不平行,锁闭轴109高于停车轴110,停车轴110位于锁闭轴109与提升轴107之间。相对应的,在开关机构300的底部还设置有第二斜楔插臂302,第二斜楔插臂302 的倾斜方向与第一斜楔插臂301的倾斜方向一致;第二斜楔插臂302的顶端设置有凹槽窝303,用于容纳锁闭轴109和停车轴110,工作

时,锁闭轴109和停车轴110沿第二斜楔插臂302向凹槽窝303内攀爬提升的过程,与第一斜楔插臂301插入条形插孔的过程同步。将容器包用保温装置100从第一斜楔插臂 301和第二斜楔插臂302上取下时,利用连接轴201与u型槽103之间的挂接关系以及容器包的移动性,对容器包用保温装置100施加拉力,该拉力大于停车轴110与凹槽窝303内壁之间的摩擦力,从而将锁闭轴109和停车轴110强行拉出凹槽窝303,继而实现容器包用保温装置100与开关机构300之间的脱离。

63.本实施例中,第二斜楔插臂302具体为带凹槽窝型式,其倾斜角度优选为 25

°

~38

°

;第二斜楔插臂302上的凹槽窝303起到安全寄存停车轴110与锁闭轴109的作用。

64.本实施例中,上述安全导向组件通过支撑板108焊接于金属外盖上,锁闭轴109通过轴承与两侧的支撑板108转动连接,并能够与第二斜楔插臂302 的攀爬斜面滚动接触;停车轴110则固定设置于两侧的支撑板108之间。作为优选方式,停车轴110与锁闭轴109高度交叉不重合,即停车轴110与锁闭轴 109之间在垂线111方向(即图1所示的上下方向)上的间距为40mm~80mm,停车轴110与锁闭轴109之间的水平间距,即图1所示的左右方向的距离为 90mm~120mm。

65.本实施例中,保温盖板101上由于安装了上述安全导向组件、提升轴107 和安全锁耳102,所以整体厚度变厚,优选保温盖板101安装上述安全导向组件、提升轴107和安全锁耳102后的整体厚度不超过500mm,即容器包口至保温盖板101最高点的厚度不超过500mm,以确保容器包200的正常运行和使用。

66.作为优选方式,条形插孔和上述安全导向组件均设置有两组,且均对称分布在保温盖板101的前后两侧;相应的提升轴107设置有两根,且分别设置于两组条形插孔处。相适配的,开关机构200上设置有两组第一斜楔插臂301 和两组第二斜楔插臂302,共4根斜楔式的提升臂。

67.本技术方案提出的容器包用保温装置,用于遮盖容器包的开口,能够减少外部空气与容器包内的液体接触,以减少容器包内钢/铁水与空气的对流,避免了烟尘以及有害气体的产生,提高了钢/铁水转运过程中的安全性;同时容器包用保温装置还起到保温效果,避免容器包内钢/铁水热量的流失,确保进入后续冶炼工序的钢/铁水自备较高的热量,如此可减少冶炼过程中能源的消耗,达到节能环保的效果。容器包用保温装置的厚度降低,使用灵活性提高,能够适用于多种场合。

68.本技术方案提出的转运系统,包括容器包、容器包转运组件、开关机构和如上的容器包用保温装置,容器包转运组件为容器包的运转提供动力,开关机构为容器包用保温装置的专用开关,巧妙利用容器包用保温装置与容器包之间的连接结构以及容器包的输送特性,实现容器包用保温装置与容器包之间的连接和脱离,容器包用保温装置与容器包之间脱离时,便于向容器包盛装钢/铁水,钢/铁水盛装完毕后,容器包用保温装置与容器包再次连接,以遮盖容器包的开口,减少容器包内钢/铁水与空气的对流,同时起到钢/铁水保温效果。

69.本技术方案中,在容器包用保温装置上的安全锁耳上设置有安全挡块,可避免保温盖板在容器包倾倒液体的过程中从容器包上掉落。

70.本技术方案中,在金属外盖边缘设置的条形插孔通过提升轴分隔为第一插孔区域和第二插孔区域,根据容器包空载时的输送方向不同,第一斜楔插臂可巧妙避开障碍物选

择从第一插孔区域或第二插孔区域插入条形插孔,实现了开关机构对容器包用保温装置的双向插入,实现对容器包用保温装置两个方向的打开/关闭,使用方便灵活,能够满足不同的容器包输送需求。

71.需要说明的是,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

72.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1