一种铸焊模具检修系统的制作方法

1.本实用新型涉及铸焊模具检修领域,特别涉及一种铸焊模具检修系统。

背景技术:

2.在蓄电池中,汇流排是重要的组成部分,主要作用是集流、分流及连接极板,通常利用汇流排自动铸焊机将铅液注入汇流排成型模具中,待铅液凝固冷却后取出即可。

3.由于铅液需要冷却,因此模具内通常需要设置冷却通道,具体结构如公开号为cn205660148u的中国专利公开的一种新型蓄电池汇流排成型模具,包括模具本体,所述模具本体正面设置有若干用于浇铸汇流排的成型模孔,所述模具本体内部设置有冷却通道,所述冷却通道横向贯穿所述模具本体,在所述冷却通道上设置有若干冷却室,所述冷却室位于所述成型模孔下方且与所述成型模孔相配合,所述冷却通道设置个数为两个;所述冷却室与所述冷却通道连通;所述冷却室呈矩形或半圆形;所述模具本体背面设置有若干本体应力槽;所述模具本体背面设置有支脚,所述支脚个数为四个;所述支脚上设置有支脚应力槽。

4.根据上述专利可知,冷却液直接从冷却通道内流过对铅液进行冷却,铅液本省又具有较高的温度,模具长期处于热胀和冷缩交替的状态,因此模具会出现细小的裂纹,冷却液会顺着裂纹流入型腔中导致炸铅,轻则影响汇流排的成型,重则导致严重的安全事故。

技术实现要素:

5.为解决现有技术中存在的问题,本实用新型提供一种铸焊模具检修系统。

6.一种铸焊模具检修系统,铸焊模具包括底模,所述底模顶面设有若干个用于汇流排和端极柱成型的型腔,底模内部设有供冷却水流动的冷却流道,底模侧壁还设有分别连接冷却流道两端的进水管和出水管,所述铸焊模具检修系统包括:

7.堵头,用于将一路冷却流道中的进水管或出水管密封;

8.压力装置,用于与一路冷却流道中未被堵头密封的进水管或出水管可拆卸连接并往密封的冷却流道内充入气体加压;

9.加热模块,用于对底模进行加热;

10.水槽,盛放有液体,用于浸泡连接有堵头、压力装置的加热后的底模以对底模进行裂纹检查。

11.具体的,在进水管和出水管分别连接堵头和压力装置,打开压力装置,经过加压后的气体进入冷却流道,气体压力通常为3-4kg,同时对底模进行加热,底模膨胀,随后将装有液体的水槽放置在支架上,将加热后的底模放置于水槽顶部,此时水槽中的液面高于底模的最高点,底模浸泡在水中被冷却降温,底模随之收缩,因此冷却流道中的气体会经由底模上的裂纹逸出,水中有气泡产生,气泡产生地即为裂纹所在地,在裂纹处做标记则检测完成;随后将底模从水槽中取出,在底模表面进行打磨光亮,再顺着底模裂纹所在地进行v型打磨切割处理,然后在进行电焊填焊凹槽,最后进行表面打磨抛光,随后再放入水槽进行气

密性检查,如若依旧有气泡产生则再次进行修补,如若无气泡产生,则修补完成;为保证水槽的液面高于底模的最高点,水管可设置为弯折的形状。

12.优选的,所述压力装置包括与进水管或出水管可拆卸连接的气管,以及装有气体的压力瓶,所述压力瓶设有对压入气管内的气体压力大小进行调节的调节阀,和用于显示气管内气体压力大小的气压表。

13.具体的,针对不同的底模所需要的气压的大小是不一样的,因此设置调节阀和气压表的结构是合适的。

14.优选的,所述气管通过连接件与进水管或出水管可拆卸连接,所述连接件包括一端与气管连接,另一端与进水管或出水管可拆卸连接的连接头,以及安装后位于进水管或出水管端部、用于提高进水管或出水管与气管之间连接密封性的第一密封圈;所述堵头设有与进水管或出水管可拆卸连接的凹槽,和设于凹槽内部、安装后位于进水管或出水管端部的用于提高凹槽与进水管或出水管之间密封性的第二密封圈。

15.具体的,本方案是利用预先压入冷却流道的气体,结合底模的热胀冷缩的性质对是否存在裂纹,如若存在裂纹,裂纹位于何处进行检测的,因此需要保证气密性,故而设置第一密封圈和第二密封圈的结构是合适的。

16.优选的,所述加热模块为氧气乙炔枪。

17.优选的,还包括用于放置水槽或底模的支架。

18.具体的,具体检测时,将水槽或底模放置于与支架上操作更加方便。

19.与现有技术相比,本实用新型的有益之处在于:

20.利用水管、堵头、压力装置、加热模块和盛放有液体的水槽的结构,结合底模热胀冷缩的特性对底模上的裂纹进行检测,不仅能检测出裂纹是否存在,还能检测出裂纹在底模上具体的位置,结构简单、操作方便,且适用性广。

附图说明

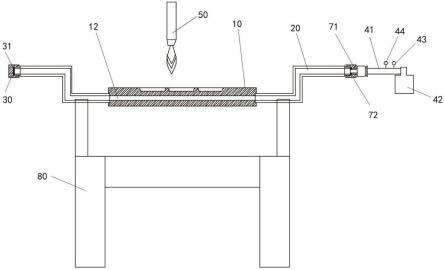

21.图1为本实用新型提供的底模的结构示意图;

22.图2为本实用新型提供的铸焊模具检修系统的工作状态示意图;

23.图3为本实用新型提供的铸焊模具检修系统的另一工作状态的示意图。

具体实施方式

24.下面结合附图和具体实施例对本实用新型作进一步说明。

25.如图1所示,铸焊模具检修系统,所述铸焊模具包括底模10,所述底模10顶面设有若干个用于汇流排和端极柱成型的型腔11,底模10内部设有供冷却水流动的冷却流道12,底模10侧壁还设有分别连接冷却流道12两端的进水管21和出水管22,所述铸焊模具检修系统包括:

26.如图2、3所示,堵头30,用于将一路冷却流道12中的进水管21或出水管22密封;

27.压力装置,用于与一路冷却流道12中未被堵头30密封的进水管21或出水管22可拆卸连接,并往密封的冷却流道12内冲入气体加压;

28.加热模块50,用于对底模10进行加热;

29.水槽60,盛放有液体,用于浸泡连接有堵头30、压力装置的加热后的底模10以对底

模10进行裂纹检查。

30.所述压力装置包括与进水管21或出水管22可拆卸连接的气管41,以及装有气体的压力瓶42,所述压力瓶42设有对压入气管41内的气体压力大小进行调节的调节阀43,和用于显示气管41内气体压力大小的气压表44。

31.针对不同的底模10所需要的气压的大小是不一样的,因此设置调节阀43和气压表44的结构是合适的。

32.所述气管41通过连接件与进水管21或出水管22可拆卸连接,所述连接件包括与气管41和进水管21或出水管22可拆卸连接的连接头71,以及安装后位于进水管21或出水管22端部的用于提高进水管21或出水管22与气管41之间连接密封性的第一密封圈72;所述堵头30设有与进水管21或出水管22可拆卸连接的凹槽,和设于凹槽内部、安装后位于进水管21或出水管22端部的用于提高凹槽与进水管21或出水管22之间密封性的第二密封圈31。

33.本方案是利用预先压入冷却流道12的气体,结合底模10的热胀冷缩的性质对是否存在裂纹,如若存在裂纹,裂纹位于何处进行检测的,因此需要保证气密性,故而设置第一密封圈72和第二密封圈31的结构是合适的。

34.所述加热模块50为氧气乙炔枪。

35.还包括用于放置水槽60或底模10的支架80。

36.具体检测时,将水槽60或底模10放置于与支架90上操作更加方便。

37.具体使用时,在进水管21和出水管22上分别连接堵头30和压力装置,打开压力装置,经过加压后的气体进入冷却流道12,气体压力通常为3-4kg,同时利用氧气乙炔枪对底模10进行加热,底模10膨胀,随后将装有液体的水槽60放置在支架80上,将加热后的底模10放置于水槽60顶部,此时水槽60中的液面高于底模10的最高点,底模10浸泡在水中被冷却降温,底模10随之收缩,因此冷却流道12中的气体会经由底模10上的裂纹逸出,水中有气泡产生,气泡产生地即为裂纹所在地,在裂纹处做标记则检测完成;随后将底模10从水槽60中取出,在底模10表面进行打磨光亮,再顺着底模10裂纹所在地进行v型打磨切割处理,然后在进行电焊填焊凹槽,最后进行表面打磨抛光,随后再放入水槽60进行气密性检查,如若依旧有气泡产生则再次进行修补,如若无气泡产生,则修补完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1