废旧平板膜一体式清洗打磨机的制作方法

1.本实用新型涉及mbr平板膜技术领域,特别涉及废旧平板膜一体式清洗打磨机。

背景技术:

2.在污水处理,水资源再利用领域,mbr又称膜生物反应器,是一种由膜分离单元与生物处理单元相结合的新型水处理技术。按照膜的结构可分为平板膜、管状膜和中空纤维膜等,按膜孔径可划分为微滤膜、超滤膜、纳滤膜、反渗透膜等,由于膜的高效分离作用,分离效果远好于传统沉淀池,处理出水极其清澈,悬浮物和浊度接近于零,细菌和病毒被大幅去除,膜分离也使微生物被完全被截流在生物反应器内,使得系统内能够维持较高的微生物浓度,不但提高了反应装置对污染物的整体去除效率,保证了良好的出水水质,同时反应器对进水负荷(水质及水量)的各种变化具有很好的适应性,耐冲击负荷,能够稳定获得优质的出水水质。

3.但是现有的回收利用技术为人工将abs板上的膜皮撕掉,然后进行水枪冲洗,对焊接部分残留的膜皮进行打磨,清洗不彻底,abs板侧壁和把手以及流道内残留的杂质很难清洗干净,影响修复版的美观性,同时清洗完再进行打磨,工序效率利用不高,单片abs板清洗修复所花费的时间较长,进而导致实用性较差。

技术实现要素:

4.本实用新型针对以上问题,提出废旧平板膜一体式清洗打磨机来解决上述问题。

5.本实用新型是这样实现的,废旧平板膜一体式清洗打磨机,包括箱体和机架,所述箱体的外侧设置有控制面板,所述箱体外侧的前后两端分别预留有进出料口,所述箱体的下端固定连接有机架,所述箱体的内侧固定连接有导流板,所述机架的上端固定连接有传动机构和打磨机构,所述箱体的下端固定连接有喷头,所述箱体的上端固定连接有盖板,所述盖板的内部固定连接有相同的喷头,所述盖板的下端固定连接有电动伸缩杆;

6.从动组件,所述从动组件固定安装在电动伸缩杆的下端。

7.为了方便进行传动,作为本实用新型的废旧平板膜一体式清洗打磨机优选的,所述传动机构包括连接轴、主动轮、第一导向轮、第一电机、第二导向轮和第一传动带,所述连接轴的外侧固定连接有主动轮,所述连接轴的外侧固定连接有第一导向轮,所述第一电机的传动端设置有第二导向轮,所述第一导向轮和第二导向轮的外侧设置有第一传动带,所述喷头与外部水管相互接通。

8.为了提高机构的运行效率,作为本实用新型的废旧平板膜一体式清洗打磨机优选的,所述连接轴、主动轮和第一导向轮分别对称设置有两个,所述连接轴和箱体之间转动连接,所述第一电机的传动端和第二导向轮传动连接,所述第一导向轮和第二导向轮与第一传动带传动连接,所述第一电机和控制面板电性连接,所述第一电机固定安装在机架的上端。

9.为了方便进行打磨清洗,作为本实用新型的废旧平板膜一体式清洗打磨机优选

的,所述打磨机构包括第一塑胶液刷、第三导向轮、第二电机、第四导向轮和第二传动带,所述第一塑胶液刷外侧的一端固定连接有第三导向轮,所述第二电机固定安装在机架的上端,所述第二电机的传动端设置有第四导向轮,所述第三导向轮和第四导向轮的外侧设置有第二传动带。

10.为了提高打磨效率,作为本实用新型的废旧平板膜一体式清洗打磨机优选的,所述第一塑胶液刷和第三导向轮对称设置有两个,所述第二电机的传动端与第四导向轮传动连接,所述第三导向轮和第四导向轮与第二传动带传动连接,所述第一塑胶液刷和箱体之间转动连接,所述第二电机和控制面板电性连接。

11.为了方便对产品的另一侧进行打磨清洗,作为本实用新型的废旧平板膜一体式清洗打磨机优选的,所述从动组件包括支撑架、从动轮、第二塑胶液刷和第三电机,所述支撑架之间转动连接有从动轮和第二塑胶液刷,所述第三电机固定安装在支撑架的外侧,所述第三电机的传动端与第二塑胶液刷的一端传动连接,所述从动轮、第二塑胶液刷和第三电机分别对称设置有两个,所述第三电机和控制面板电性连接,所述电动伸缩杆的伸缩端与支撑架固定连接。

12.与现有技术相比,本实用新型的有益效果是:

13.该废旧平板膜一体式清洗打磨机,将abs板放入装置中,此时通过第一电机带动第二导向轮进行传动,同时通过第一导向轮和第二导向轮与第一传动带进行传动,以此带动两组主动轮进行传动,方便带动abs板进行移动,之后通过第二电机带动第四导向轮进行传动,同时带动第二传动带和第三导向轮进行传动,以此带动第一塑胶液刷开始对abs板的下端面进行打磨,打磨的同时通过箱体底部的喷头将水喷入箱体中,同时通过从动组件开始对abs板的上端面进行打磨清洗,通过第二塑胶液刷对abs板的上端面进行打磨,同时位于盖板内部的喷头开始对abs板的上端进行喷水,双面打磨清洗提高效率,实现了多工序一体机,大大节省了操作的时间。

附图说明

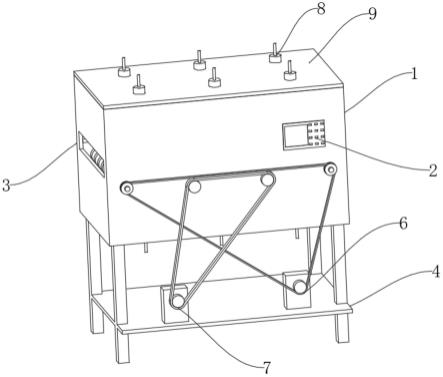

14.图1为本实用新型的废旧平板膜一体式清洗打磨机立体结构图一;

15.图2为本实用新型的废旧平板膜一体式清洗打磨机立体结构图二;

16.图3为本实用新型的废旧平板膜一体式清洗打磨机从动组件立体结构图。

17.图中,1、箱体;2、控制面板;3、进出料口;4、机架;5、导流板;6、传动机构;7、打磨机构;8、喷头;9、盖板;10、电动伸缩杆;11、从动组件;61、连接轴;62、主动轮;63、第一导向轮;64、第一电机;65、第二导向轮;66、第一传动带;71、第一塑胶液刷;72、第三导向轮;73、第二电机;74、第四导向轮;75、第二传动带;111、支撑架;112、从动轮;113、第二塑胶液刷;114、第三电机。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1-3,废旧平板膜一体式清洗打磨机,包括箱体1和机架4,箱体1的外侧设置有控制面板2,箱体1外侧的前后两端分别预留有进出料口3,箱体1的下端固定连接有机架4,箱体1的内侧固定连接有导流板5,机架4的上端固定连接有传动机构6和打磨机构7,箱体1的下端固定连接有喷头8,箱体1的上端固定连接有盖板9,盖板9的内部固定连接有相同的喷头8,盖板9的下端固定连接有电动伸缩杆10;

21.从动组件11,从动组件11固定安装在电动伸缩杆10的下端,喷头8与外部水管相互接通。

22.本实施例中:将abs板放入进出料口3中,此时通过第一电机64带动第二导向轮65进行传动,同时通过第一导向轮63和第二导向轮65与第一传动带66进行传动,以此带动两组主动轮62进行传动,方便带动abs板进行移动,之后通过第二电机73带动第四导向轮74进行传动,同时带动第二传动带75和第三导向轮72进行传动,以此带动第一塑胶液刷71开始对abs板的下端面进行打磨,打磨的同时通过箱体1底部的喷头8将水喷入箱体1中;

23.同时通过电动伸缩杆10控制从动组件11进行升降调节,开始对abs板的上端面进行打磨清洗,通过第二塑胶液刷113对abs板的上端面进行打磨,同时位于盖板9内部的喷头8开始对abs板的上端进行喷水,提高abs板上端的打磨清洗效率。

24.作为本实用新型的一种技术优化方案,传动机构6包括连接轴61、主动轮62、第一导向轮63、第一电机64、第二导向轮65和第一传动带66,连接轴61的外侧固定连接有主动轮62,连接轴61的外侧固定连接有第一导向轮63,第一电机64的传动端设置有第二导向轮65,第一导向轮63和第二导向轮65的外侧设置有第一传动带66。

25.本实施例中:通过第一电机64带动第二导向轮65进行传动,同时通过第一导向轮63和第二导向轮65与第一传动带66进行传动,以此带动两组主动轮62进行传动,方便带动abs板进行移动。

26.作为本实用新型的一种技术优化方案,连接轴61、主动轮62和第一导向轮63分别对称设置有两个,连接轴61和箱体1之间转动连接,第一电机64的传动端和第二导向轮65传动连接,第一导向轮63和第二导向轮65与第一传动带66传动连接,第一电机64和控制面板2电性连接,第一电机64固定安装在机架4的上端。

27.本实施例中:通过对称设置两组主动轮62,可以控制abs板进行自动出料,推进装置后可以自动移动出来,方便操作,同时配合从动组件11内部的从动轮112,可以更好的进行移动,方便打磨和清洗。

28.作为本实用新型的一种技术优化方案,打磨机构7包括第一塑胶液刷71、第三导向轮72、第二电机73、第四导向轮74和第二传动带75,第一塑胶液刷71外侧的一端固定连接有第三导向轮72,第二电机73固定安装在机架4的上端,第二电机73的传动端设置有第四导向轮74,第三导向轮72和第四导向轮74的外侧设置有第二传动带75。

29.本实施例中:通过第二电机73带动第四导向轮74进行传动,同时带动第二传动带

75和第三导向轮72进行传动,以此带动第一塑胶液刷71开始对abs板的下端面进行打磨,打磨的同时通过箱体1底部的喷头8将水喷入箱体1中,开始对abs板进行冲洗。

30.作为本实用新型的一种技术优化方案,第一塑胶液刷71和第三导向轮72对称设置有两个,第二电机73的传动端与第四导向轮74传动连接,第三导向轮72和第四导向轮74与第二传动带75传动连接,第一塑胶液刷71和箱体1之间转动连接,第二电机73和控制面板2电性连接。

31.本实施例中:通过对称设置的第一塑胶液刷71,可以提高对abs板的下端面打磨的效率,同时配合底部的喷头8,可以一边打磨一边冲洗,提高打磨冲洗的效率。

32.作为本实用新型的一种技术优化方案,从动组件11包括支撑架111、从动轮112、第二塑胶液刷113和第三电机114,支撑架111之间转动连接有从动轮112和第二塑胶液刷113,第三电机114固定安装在支撑架111的外侧,第三电机114的传动端与第二塑胶液刷113的一端传动连接,从动轮112、第二塑胶液刷113和第三电机114分别对称设置有两个,第三电机114和控制面板2电性连接,电动伸缩杆10的伸缩端与支撑架111固定连接。

33.本实施例中:通过电动伸缩杆10控制从动组件11进行升降调节,开始对abs板的上端面进行打磨清洗,通过第二塑胶液刷113对abs板的上端面进行打磨,同时位于盖板9内部的喷头8开始对abs板的上端进行喷水,提高abs板上端的打磨清洗效率。

34.本实用新型的工作原理及使用流程:使用时,首先将abs板放入进出料口3中,此时通过第一电机64带动第二导向轮65进行传动,同时通过第一导向轮63和第二导向轮65与第一传动带66进行传动,以此带动两组主动轮62进行传动,方便带动abs板进行移动,之后通过第二电机73带动第四导向轮74进行传动,同时带动第二传动带75和第三导向轮72进行传动,以此带动第一塑胶液刷71开始对abs板的下端面进行打磨,打磨的同时通过箱体1底部的喷头8将水喷入箱体1中,开始对abs板进行冲洗,同时通过电动伸缩杆10控制从动组件11进行升降调节,开始对abs板的上端面进行打磨清洗,通过第二塑胶液刷113对abs板的上端面进行打磨,同时位于盖板9内部的喷头8开始对abs板的上端进行喷水,提高abs板上端的打磨清洗效率,最后从另一端的进出料口3中出来即可。

35.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1