一种能够提高内孔强度的空壳铸造工艺用模具的制作方法

1.本实用新型属于铸造工艺技术领域,特别是涉及一种能够提高内孔强度的空壳铸造工艺用模具。

背景技术:

2.空壳铸造工艺是属于消失模铸造的一个分支,同时也属于熔模铸造的一种,兼具消失模铸造和熔模铸造的优点,具体操作步骤为:在消失模白膜外部涂覆耐火涂层形成型壳,然后烧空白膜,耐火涂层在高温烘烤后发生硬化转变,形成与白模完全相同的空腔,再进行浇注得到与消失模白膜形状一致的铸件。空壳铸造工艺采用先烧后浇的方法,相对于传统的消失模铸造工艺而言,避免了由于消失模白模与钢水接触燃烧而产生的积碳现象,避免了由于积碳导致化学成分和组织性能的偏离与不均匀,提高了铸件的表面性能;相对于传统的失蜡法熔模铸造工艺而言,不仅能够生产尺寸大的工件,扩大应用范围,而且由于消失模白模的质量轻,相对于蜡模易于搬运,降低了劳动强度。

3.然而,采用上述空壳铸造工艺生产带有长内孔的工件时,由于内孔的长度较长,在内孔孔壁上涂覆耐火涂层时,涂料不容易进入,且不方便观察耐火涂料是否均匀地沾涂在内孔的孔壁上,很容易造成孔壁厚薄不均。在进行浇注时,由于钢水的冲击力较大,钢水很容易冲破孔壁较薄的位置而进入内孔内部,造成内孔不通,导致工件报废。

技术实现要素:

4.本实用新型的目的是提供一种能够提高内孔强度的空壳铸造工艺用模具,用以解决现有的空壳铸造工艺用模具在进行浇注时,钢水容易冲破孔壁进入内孔内部,影响到产品的质量的技术问题。

5.为了解决上述技术问题,本实用新型所采用的技术方案是:提供一种能够提高内孔强度的空壳铸造工艺用模具,包括消失模白模,消失模白模上开设有长盲孔,消失模白模的外壁上以及长盲孔的内壁上均涂覆有多层耐火涂层,消失模白模燃烧后,耐火涂层形成型壳,型壳上形成有与长盲孔形状一致的空腔,空腔内部填充有自硬砂,空腔的开口端涂覆有封闭涂层。

6.优选地,耐火涂层的数量为五层或六层。

7.优选地,型壳壳壁的厚度为5mm-6mm。

8.优选地,封闭涂层的厚度为2mm-3mm。

9.优选地,封闭涂层与耐火涂层的材质相同,均由耐火涂料制成。

10.本实用新型的有益效果:结构简单,安装使用方便,消失模白模燃烧后,耐火涂层形成型壳,通过在型壳上与长盲孔形状一致的空腔内部填充自硬砂,将型壳低温加热后,自硬砂由流砂状态凝固变硬,和空腔的壳壁形成一体,使壳壁由空心结构转变为实心结构,使壳壁自身的强度增加,提高了壳壁的耐冲击力,不易漏钢,在浇注钢水后,自硬砂高温粉化、溃散,有利于脱壳,易于清理,不仅提高了产品的质量,同时降低了劳动强度。

附图说明

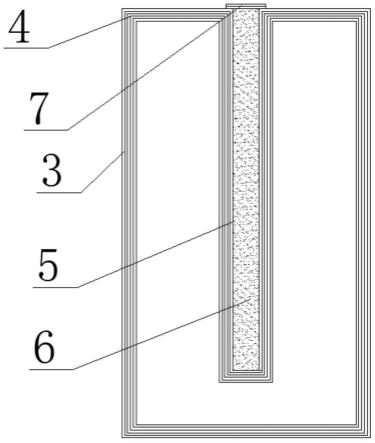

11.图1为本实用新型在低温加热前的结构示意图;

12.图2为本实用新型在低温加热后的结构示意图;

13.图3为消失模白模与耐火涂层连接的结构示意图;

14.图4为消失模白模燃烧后形成的型壳的结构示意图。

15.附图标记:1—消失模白模、2—长盲孔、3—耐火涂层、4—型壳、5—空腔、6—自硬砂、7—封闭涂层。

具体实施方式

16.如图3所示,本实用新型包括消失模白模1,消失模白模1上开设有长盲孔2,对消失模白模1的形状不作限制,可以为任意形状,消失模白模1的外壁上以及长盲孔2的内壁上均涂覆有多层耐火涂层3,耐火涂层3的数量为五层或六层,如图4所示,消失模白模1燃烧后,耐火涂层3形成型壳4,型壳4壳壁的厚度为5mm-6mm,型壳4上设置有浇注孔(图中未示出),型壳4上形成有与长盲孔2形状一致的空腔5,如图1所示,空腔5内部填充有自硬砂6,空腔5的开口端涂覆有封闭涂层7,封闭涂层7的厚度为2mm-3mm。封闭涂层7与耐火涂层3的材质相同,均由耐火涂料制成。将型壳4低温加热后,如图2所示,自硬砂6由流砂状态凝固变硬,和空腔5的壳壁形成一体,使壳壁由空心结构转变为实心结构,使壳壁自身的强度增加,提高了壳壁的耐冲击力。

17.本实用新型在使用时,如图3所示,采用泡沫制作消失模白模1,并在消失模白模1上开设长盲孔2,在消失模白模1的外壁上以及长盲孔2的内壁上涂覆5-6层耐火涂层3,对耐火涂层3进行烘干干燥,再将涂覆有耐火涂层3的消失模白模1放到焙烧炉中加热,如图4所示,消失模白模1燃烧消失,耐火涂层3形成型壳4,如图1所示,通过在型壳4上与长盲孔2形状一致的空腔5内部填充自硬砂6,并将封闭涂层7涂覆在空腔5的开口端,将空腔5的开口端封闭,避免漏砂。然后将型壳4低温加热,如图2所示,自硬砂6由流砂状态凝固变硬,和空腔5的壳壁形成一体,使壳壁由空心结构转变为实心结构,使壳壁自身的强度增加,提高了壳壁的耐冲击力,不易漏钢。在浇注钢水后,钢水占据型壳4内部原属于消失模白模1所在的位置,形成工件,自硬砂6在钢水的高温作用下粉化、溃散,有利于脱壳,易于清理,最后将型壳4和封闭涂层7敲碎去除,将自硬砂6从空腔5内部倒出,得到铸件产品。不仅提高了产品的质量,同时降低了劳动强度。

18.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

技术特征:

1.一种能够提高内孔强度的空壳铸造工艺用模具,包括消失模白模,消失模白模上开设有长盲孔,消失模白模的外壁上以及长盲孔的内壁上均涂覆有多层耐火涂层,消失模白模燃烧后,耐火涂层形成型壳,型壳上形成有与长盲孔形状一致的空腔,其特征在于:空腔内部填充有自硬砂,空腔的开口端涂覆有封闭涂层。2.根据权利要求1所述的一种能够提高内孔强度的空壳铸造工艺用模具,其特征在于:耐火涂层的数量为五层或六层。3.根据权利要求2所述的一种能够提高内孔强度的空壳铸造工艺用模具,其特征在于:型壳壳壁的厚度为5mm-6mm。4.根据权利要求3所述的一种能够提高内孔强度的空壳铸造工艺用模具,其特征在于:封闭涂层的厚度为2mm-3mm。5.根据权利要求4所述的一种能够提高内孔强度的空壳铸造工艺用模具,其特征在于:封闭涂层与耐火涂层的材质相同,均由耐火涂料制成。

技术总结

本实用新型涉及一种能够提高内孔强度的空壳铸造工艺用模具,包括消失模白模,消失模白模上开设有长盲孔,消失模白模的外壁上以及长盲孔的内壁上均涂覆有多层耐火涂层,消失模白模燃烧后,耐火涂层形成型壳,型壳上形成有与长盲孔形状一致的空腔,空腔内部填充有自硬砂,空腔的开口端涂覆有封闭涂层。通过在空腔内部填充自硬砂,将型壳低温加热后,自硬砂由流砂状态凝固变硬,和空腔的壳壁形成一体,使壳壁自身的强度增加,提高了壳壁的耐冲击力,不易漏钢,在浇注钢水后,自硬砂高温粉化、溃散,有利于脱壳,易于清理,不仅提高了产品的质量,同时降低了劳动强度。同时降低了劳动强度。同时降低了劳动强度。

技术研发人员:张守军 李云飞 段德永

受保护的技术使用者:河南天缘精工模具股份有限公司

技术研发日:2022.05.20

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1