一种井下脉冲发生器扶正底座熔模铸造模具的制作方法

1.本实用新型涉及熔模铸造模具领域,特别涉及一种井下脉冲器扶正底座熔模铸造模具。

背景技术:

2.脉冲发生器是atkg3旋转闭环钻井系统井下bcpm双向通讯供电短节的主要模块,其中部设有一居中固定装置

‑‑‑

称作扶正底座。扶正底座为圆筒形,由内、外两个同心圆筒通过三根导流翼片连接而成,内筒与外筒之间的环空空间即为钻井液流通通道。为减少冲蚀,翼片的上端面设计为凹陷的圆弧形,且从上至翼片下厚度由窄变宽;此外翼片与内筒、外筒连接处均设有r角。

3.现有技术中,扶正底座工件通过机械加工圆钢的方式生产,受上述结构限制,机械加工工序复杂,生产成本高昂。而该工件属于易损件,在井下使用数百小时即报废,使用量较大,高昂的生产成本不利于油田钻探成本的控制。

技术实现要素:

4.为解决现有技术中存在的不足,本实用新型旨在开发一种井下脉冲发生器扶正底座熔模铸造模具,扶正底座工件通过该模具熔模铸造成型,后续通过少量机械加工即可获得完成品。此种生产工艺将使扶正底座工件的生产成本降低至原有的1/2,能够大大节约该工件的生产成本。

5.针对上述问题,采用以下技术方案:一种井下脉冲发生器扶正底座熔模铸造模具,包括上模、下模、活块与固定套。所述上模为阶梯结构,最上端为方形盖板,所述方形盖板下方成型有圆筒一,所述圆筒一下方成型有圆筒二;所述下模也为阶梯结构,最底端为方形底座,所述方形底座上方成型有圆柱体一;所述圆柱体一上方中心处成型有圆柱体二;所述活块有三个,安装于所述上模与所述下模之间。

6.所述固定套安装于所述方形盖板与所述方形底座之间,内部为圆筒形,外部为长方体形;内部包括内圆柱面一与内圆柱面二;所述内圆柱面一用于同所述圆筒一与所述圆柱体一轴孔配合;所述内圆柱面二直径较所述内圆柱面一略大,为本实用新型的型腔构成面;外长方体的侧面之一中心设有注蜡口,所述注蜡口由外表面一直向内延伸至所述内圆柱面二。

7.进一步地,所述圆筒二下端面内开有三个u型槽与三个销孔一,所述u型槽与所述销孔一均呈圆周均布,且二者之间中心线夹角为45

°

。

8.进一步地,所述圆柱体一上方圆周均布三个扇形凸台,每个扇形凸台内设有一个扇形卡槽,且每个扇形卡槽内均开有两个螺纹孔一,三个所述扇形卡槽共开有六个螺纹孔一;所述螺纹孔一为沉头螺纹孔,沉头孔置于所述方形底座内,螺纹孔一自下而上依次贯穿所述方形底座与所述圆柱体一,最终到达所述扇形卡槽。

9.进一步地,所述圆筒一的内腔为本实用新型的冒口腔;所述u型槽与相邻活块之间

的间隙及相邻扇形凸台之间的间隙上下对齐,三者共同构成了扶正底座蜡型中的翼片型腔;所述圆筒二的内筒与所述活块的内壁直径相同,二者同所述圆柱体二之间的空间构成了扶正底座蜡型内筒的型腔;所述圆筒二的外筒与所述活块外壁直径相同,二者同所述内圆柱面二之间的空间构成了扶正底座蜡型外筒的的型腔。

10.进一步地,所述活块的上端面与所述圆筒二的下端面形状完全一致,二者之间的接触面为本实用新型的分型面;所述活块的上端面内开有销孔二,数量、大小与位置同所述销孔一对应,所述活块通过圆锥销与所述上模连接固定。

11.进一步地,所述活块下端面内开有螺纹孔二,数量、大小与位置同所述螺纹孔一对应;所述活块通过沉头螺钉与所述下模连接固定。

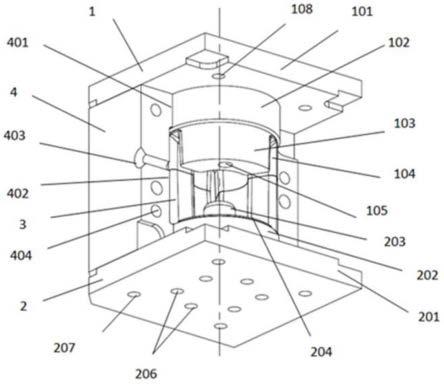

12.进一步地,所述方形盖板外围开有四个贯穿销孔一,所述方形底座外围也开有四个贯穿销孔二;所述固定套上、下端面各开有四个盲销孔,位置与大小同所述贯穿销孔一与所述贯穿销孔二对应;即所述固定套与所述方形盖板及所述方形底座之间通过圆锥销固定连接。

13.进一步地,为方便取模,所述固定套沿所述注蜡口所在的侧面中心线被切割为两片,每片两侧切口处分别设有三个销孔三,即两片之间通过六个圆锥销固定连接。

14.本实用新型的有益效果:通过熔模铸造生产工艺,使用本实用新型可获得外形同成品几近一致的扶正底座铸件,后续仅需少量机械加工即可获得成品,从而省去了导流翼片与钻井液通道的机械加工工序,大大节约扶正底座工件的生产成本。

附图说明

15.图1为本实用新型的主视图。

16.图2为图1中a-a剖视图。

17.图3为本实用新型的立体结构示意图(除去一片固定套与一个活块)。

18.图4为本实用新型中下模的俯视图。

19.如图所示:1、上模;2、下模;3、活块;4、固定套;101、方形盖板;102、圆筒一;103、圆筒二;104、u型槽;105、销孔一;106、冒口腔;107、内筒;108、贯穿销孔一;201、方形底座;202、圆柱体一;203、圆柱体二;204、扇形凸台;205、扇形卡槽;206、螺纹孔一;207、贯穿销孔二;301、内壁;302、销孔二;401、内圆柱面一;402、内圆柱面二;403、注蜡口;404、销孔三。

具体实施方式

20.实施例1

21.结合附图对本实用新型作进一步说明,如附图1-4所示,一种井下脉冲发生器扶正底座熔模铸造模具,包括上模1、下模2、活块3与固定套4。所述上模1为阶梯结构,最上端为方形盖板101,所述方形盖板101下方成型有圆筒一102,所述圆筒一102下方成型有圆筒二103;所述下模2也为阶梯结构,最底端为方形底座201,所述方形底座201上方成型有圆柱体一202;所述圆柱体一202上方中心处成型有圆柱体二203;所述活块3有三个,安装于所述上模1与所述下模2之间。

22.进一步地,所述固定套4安装于所述方形盖板101与所述方形底座201之间,内部为圆筒形,外部为长方体形;内部包括内圆柱面一401与内圆柱面二402;所述内圆柱面一401

用于同所述圆筒一102与所述圆柱体一202轴孔配合;所述内圆柱面二402直径较所述内圆柱面一401略大,为本实用新型的型腔构成面;外长方体的侧面之一中心设有注蜡口403,所述注蜡口403由外表面一直向内延伸至所述内圆柱面二402。

23.进一步地,所述圆筒二103下端面内开有三个u型槽104与三个销孔一105,所述u型槽104与所述销孔一105均呈圆周均布,且二者之间中心线夹角为45

°

。

24.进一步地,所述圆柱体一202上方圆周均布三个扇形凸台204,每个扇形凸台204内设有一个扇形卡槽205,且每个扇形卡槽205内均开有两个螺纹孔一206,三个所述扇形卡槽205共开有六个螺纹孔一206;所述螺纹孔一206为沉头螺纹孔,沉头孔置于所述方形底座201内,螺纹孔一206自下而上依次贯穿所述方形底座201与所述圆柱体一202,最终到达所述扇形卡槽205。

25.进一步地,所述圆筒一102的内腔为本实用新型的冒口腔106;所述u型槽104与相邻活块3之间的间隙及相邻扇形凸台204之间的间隙上下对齐,三者共同构成了扶正底座蜡型中的翼片型腔;所述圆筒二103的内筒107与所述活块3内壁301直径相同,二者同所述圆柱体二203之间的空间构成了扶正底座蜡型内筒的型腔;所述圆筒二103的外筒与所述活块3外筒壁直径相同,二者同所述内圆柱面402之间的空间构成了扶正底座蜡型外筒的的型腔。

26.进一步地,所述活块3的上端面与所述圆筒二103的下端面形状完全一致,二者之间的接触面为本实用新型的分型面;所述活块3的上端面内开有销孔二302,数量、大小与位置同所述销孔一105对应,所述活块3通过圆锥销与所述上模1连接固定。

27.进一步地,所述活块3下端面内开有螺纹孔二,数量、大小与位置同所述螺纹孔一206对应;所述活块3通过沉头螺钉与所述下模2连接固定。

28.进一步地,所述方形盖板101外围开有四个贯穿销孔一108,所述方形底座201外围也开有四个贯穿销孔二207;所述固定套4上、下端面各开有四个盲销孔,位置与大小同所述贯穿销孔一108与所述贯穿销孔二207对应;即所述固定套4与所述方形盖板101及所述方形底座201之间通过圆锥销固定连接。

29.进一步地,为方便取模,所述固定套4沿所述注蜡口403所在的侧面中心线被切割为两片,每片两侧切口处分别设有三个销孔三404,即两片之间通过六个圆锥销固定连接。

30.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1