薄壁短衬套自动高频淬火装置的制作方法

1.本实用新型涉及一种薄壁短衬套自动高频淬火装置,属加工机械设备技术领域。

背景技术:

2.薄壁短衬套在精密机械行业内,其应用极为广泛。薄壁短衬套因其加工变形大的难点一直困扰着加工,该类零件壁薄、刚性差,特别是淬火加工过程中由于变形量大很难达到零件的技术要求。目前的薄壁短衬套高频淬火大多采用的是立式高频感应加热机床,由于一是该机床操作是在人工操作的环境下,其辐射、高强磁场对操作人员的健康产生了很大危害。二是机床价格贵,制造成本高及须人工操作、劳动强度大、生产效率低等原因,致使其在薄壁短衬套生产中的应用受到了限制。

技术实现要素:

3.本实用新型的目的在于提供一种能够降低劳动强度,提高生产效率,适应大批量、规模化生产加工的薄壁短衬套自动高频淬火装置。

4.其技术方案是:一种薄壁短衬套自动高频透热及淬火冷却装置,其特征在于:其由床身、振动分料盘,推料合机构,高频感应透热机构、淬火液冷却机构和plc组成;

5.所述振动分料盘由导料管和安装套构成,导料管一端安装于振动分料盘的分料口,另一端与安装套联接于推料合机构中的推料合上方开设的进料口;

6.所述推料合机构中的推料合一侧的床身端面上安装有推料气缸,推料气缸的活塞杆端与设置在推料合内的推料板连接,推料板的中部位置开设有略大于工件外径的圆孔,推料合的另一端设有调节推料板中部位置圆孔与推料合下方开设的出料口平齐的螺栓;

7.所述高频感应透热机构由料筒、加热电源、高频感应线圈、落料气缸和落料板构成,料筒固定于推料合出料口下方对齐位置,加热电源为一组高频感应加热电源,高频感应加热电源由芯片、控制和驱动电路、过压、过流、过热和保护电路集成为模块并封装在电源箱体内,该电源箱体安装于床身的一侧;套装在料筒外圆面上的高频感应线圈,与高频感应加热电源联接;落料气缸安装于床身另一侧的平面上,落料气缸的活塞杆端连接有落料板;

8.所述推料合机构中的推料气缸及落料气缸由plc进行控制。

9.其技术效果是:本实用新型采用由振动分料盘自动进料方式,将工件由导料管进入推料合内,由推料气缸将推料板中的工件推进并落入料筒内,再进行高频感应淬火、冷却,从而实现了对工件进行自动进料加热和淬火的目的,大大降低了劳动强度,提高了生产效率,适用于薄壁短衬套大批量、规模化的生产加工。

附图说明

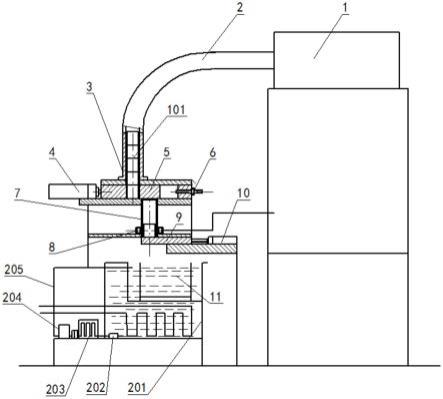

10.图1是本实用新型的结构示意图。

具体实施方式

11.如图1所示,一种薄壁短衬套自动高频透热及淬火冷却装置,其包括床身、振动分料盘,推料合机构,高频感应透热机构、淬火液冷却机构和plc;

12.所述振动分料盘1由导料管2和安装套3构成,导料管2一端安装于振动分料盘1的分料口,另一端与安装套3联接于推料合机构中的推料合上方开设的进料口。

13.所述推料合机构中的推料合一侧的床身端面上安装有推料气缸4,推料气缸的活塞杆端与设置在推料合内的推料板5连接,推料板的中部位置开设有略大于工件外径的圆孔,推料合的另一端设有调节推料板中部位置圆孔与推料合下方开设的出料口平齐的螺栓6。床身为平面架。

14.高频感应透热机构由料筒7、加热电源、高频感应线圈8、落料气缸10和落料板9构成,料筒固定于推料合出料口下方对齐位置,加热电源为一组高频感应加热电源,高频感应加热电源由芯片、控制和驱动电路、过压、过流、过热和保护电路集成为模块并封装在电源箱体内,该电源箱体安装于床身的一侧;套装在料筒7外圆面上的高频感应线圈8,与高频感应加热电源连接;落料气缸10安装于床身另一侧的平面上,落料气缸的活塞杆端连接有落料板9,工件101经加热达到温度后,随落料气缸10活塞杆的复位而下落到下方的淬火液冷却机构的淬火液中。

15.淬火液冷却机构由淬火液进液管205、输液泵204、电磁阀203和淬火液箱201连通构成。淬火液箱201内设有温度传感器202,当温度传感器显示淬火液箱内的淬火液高于所要求的温度上限时,即开启电磁阀203继续向淬火液箱201加入淬火液,降温以保证工件高频加热后的淬火液温度要求,工件经淬火液冷却后由人工从设置在淬火液箱201中的收集料筐11内取出。

16.推料合机构中的推料气缸4及落料气缸10由plc进行控制。

17.工件淬火、液冷的过程:当工件经振动分料盘自动进料方式,将工件由导料管进入推料板内,推料气缸推进,将推料板中的工件送到并下落料筒内,接通加热电源,由高频感应线圈经料筒对工件进行高频加热达到温度后,工件随气缸活塞杆的复位而下落到下方的淬火液中淬火,经收集料筐内由人工取出。自动高频淬火装置重复上述工件淬火、液冷的过程。

技术特征:

1.一种薄壁短衬套自动高频淬火装置,其特征在于:其由床身、振动分料盘,推料合机构,高频感应透热机构、淬火液冷却机构和plc组成;所述振动分料盘由导料管和安装套构成,导料管一端安装于振动分料盘的分料口,另一端与安装套联接于推料合机构中的推料合上方开设的进料口;所述推料合机构中的推料合一侧的床身端面上安装有推料气缸,推料气缸的活塞杆端与设置在推料合内的推料板连接,推料板的中部位置开设有略大于工件外径的圆孔,推料合的另一端设有调节推料板中部位置圆孔与推料合下方开设的出料口平齐的螺栓;所述高频感应透热机构由料筒、加热电源、高频感应线圈、落料气缸和落料板构成,料筒固定于推料合出料口下方对齐位置,加热电源为一组高频感应加热电源,高频感应加热电源由芯片、控制和驱动电路、过压、过流、过热和保护电路集成为模块并封装在电源箱体内,该电源箱体安装于床身的一侧;套装在料筒外圆面上的高频感应线圈,与高频感应加热电源联接;落料气缸安装于床身另一侧的平面上,落料气缸的活塞杆端连接有落料板;所述淬火液冷却机构由淬火液进液管、输液泵、电磁阀和淬火液箱连通构成。2.根据权利要求1所述的薄壁短衬套自动高频淬火装置,其特征在于:所述床身为平面架。3.根据权利要求1所述的薄壁短衬套自动高频淬火装置,其特征在于:所述淬火液箱内设有温度传感器。4.根据权利要求1所述的薄壁短衬套自动高频淬火装置,其特征在于:所述推料合机构中的推料气缸及落料气缸由plc进行控制。

技术总结

本实用新型公开了一种薄壁短衬套自动高频淬火装置,其由床身、振动分料盘,推料合机构,高频感应透热机构、淬火液冷却机构和PLC组成;振动分料盘自动进料,将工件由导料管进入推料合机构中的推料板并由推料气缸推进,将工件送到并下落到料筒内,由高频感应透热机构中的高频感应线圈经料筒对工件进行高频加热达到温度后,工件随落料气缸活塞杆的复位而下落到下方的淬火液冷却机构中进行淬火,经收集料筐内由人工取出工件。实现了对工件进行自动淬火和冷却的目的。火和冷却的目的。火和冷却的目的。

技术研发人员:胡广华 唐大东 许舟 李友益

受保护的技术使用者:安徽明雁齿轮有限公司

技术研发日:2022.05.24

技术公布日:2022/11/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1