铁水包包口扒渣板的制作方法

1.本实用新型涉及钢铁冶炼技术领域,具体涉及一种铁水包包口扒渣板。

背景技术:

2.在炼钢冶炼过程中,钢渣、铁渣及时处置非常关键,其中铁渣的处置效果直接决定后续炼钢工艺和炼钢品质,如铁水包中铁渣处理不彻底,将直接增加后续炼钢难度,要改变炼钢工艺、增加精炼工艺、精炼强度,还可能导致炼钢失败。

3.为解决炼钢过程中的铁渣问题,在铁水包中采用吹气赶渣枪、扒渣板扒渣等铁渣处理工艺。其中采用扒渣板扒渣为最直接简单的清渣方式。

4.传统的扒渣板是直接采用金属钢板作为扒渣板,由于钢板在高温下容易变形、软化,且熔损快,使得清渣不彻底、增加更换作业强度,且浪费材料。

5.公开号为cn 109676121 a的专利说明书公开了一种铁水扒渣用高效能扒渣板,包括连接部和工作部;工作部包括左侧板、中间板和右侧板,左侧板和右侧板沿中间板的中心线对称分布且左侧板与中间板的夹角、右侧板与中间板的夹角均为120

°

~160

°

;工作部总厚度h为75~100mm,工作部总宽度a与铁水罐罐口直径d之比为0.2~0.3,工作部总高度b与总宽度a之比为0.55~0.75;中间板宽度a1与工作部总宽度a之比为0.5~0.8。

技术实现要素:

6.本实用新型提供了一种铁水包包口扒渣板,结构设计合理,耐用程度大幅增加,扒渣效率高,扒渣时间快,扒渣彻底,劳动强度小,成本低,可以更好的满足当前炼铁技术进步的需要,达到良好的使用效果。

7.具体技术方案如下:

8.一种铁水包包口扒渣板,包括焊接相连的扒渣头和扒渣板本体,以及包裹在扒渣板本体外层的高温耐火材料;

9.扒渣板本体和高温耐火材料之间采用钢丝网加固;

10.扒渣板本体上焊接有前后两端均露出扒渣板本体的锚固件和穿透型钢柱;

11.钢丝网焊接在锚固件和穿透型钢柱上。

12.本实用新型采用高温耐火材料把扒渣板本体、锚固件、穿透型钢柱进行包裹,高温耐火材料通过锚固件、穿透型钢柱和钢丝网形成一个整体,保护扒渣板本体,防止扒渣板本体被渣侵蚀、高温变形,从而延长扒渣板的使用寿命。而且,钢丝网的存在使得高温耐火材料在扒渣板本体上的牢固性更好,不易脱落。

13.在一优选例中,所述的铁水包包口扒渣板,所述扒渣头包括:

14.与扒渣板本体焊接连接的下固定板;

15.通过边上加强支撑钢板和中间支撑钢板与下固定板固定连接的上固定板,其上固设有吊装装置和安装定位结构。

16.作为优选,下固定板和扒渣板本体之间通过前加强筋和后加强筋加强固定连接。

17.作为优选,吊装装置为采用钢板制作的内径为50~55mm的圆孔吊环,其两侧与钢围板固定连接,底部通过连接板与钢围板固定连接;

18.钢围板底部与上固定板固定连接,钢围板中下部镂空,与所述连接板、上固定板形成安装定位结构。

19.在一优选例中,所述的铁水包包口扒渣板,扒渣板本体由左侧钢板、中间钢板和右侧钢板焊接而成。

20.作为优选,左侧钢板、右侧钢板的厚度为30mm,中间钢板的厚度为20mm。

21.作为优选,左侧钢板、右侧钢板与中间钢板的焊接夹角分别独立为160~170

°

,形成“船”形结构,“船”形结构使铁渣能收拢、聚集,提高扒渣效率。

22.在一优选例中,所述的铁水包包口扒渣板,钢丝网由直径2.5mm的钢丝焊接而成,筛网间隙100mm。

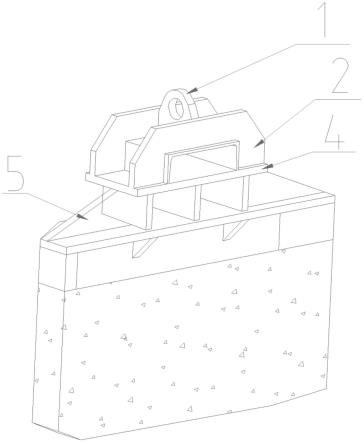

23.在一优选例中,所述的铁水包包口扒渣板,钢丝网与扒渣板本体的距离为5~10mm。

24.在一优选例中,所述的铁水包包口扒渣板,扒渣板本体和钢丝网之间有一层涂抹在扒渣板本体表面的高温耐火泥。

25.在一优选例中,所述的铁水包包口扒渣板,锚固件为“y”形锚固件,其材质为圆钢或螺纹钢,直径为5mm,前端露出扒渣板本体20mm,后端露出扒渣板本体5mm。

26.在一优选例中,所述的铁水包包口扒渣板,扒渣板本体上设有穿透孔。

27.在一优选例中,所述的铁水包包口扒渣板,穿透型钢柱的材质为圆钢或螺纹钢,直径为18mm,前端露出扒渣板本体20mm,后端露出扒渣板本体5mm。

28.在一优选例中,所述的铁水包包口扒渣板,所有焊接均为满焊连接。

29.本实用新型与现有技术相比,主要优点包括:

30.本实用新型的铁水包包口扒渣板结构设计合理,耐用程度大幅增加,扒渣效率高,扒渣时间快,扒渣彻底及劳动强度小,成本低,可以更好的满足当前炼铁技术进步的需要,达到良好的使用效果。

附图说明

31.图1为实施例的铁水包包口扒渣板的立体结构示意图;

32.图2为实施例的铁水包包口扒渣板的主视结构示意图;

33.图3为实施例的铁水包包口扒渣板的左视结构示意图;

34.图4为图2中a-a方向剖面的结构示意图;

35.图中:

36.1-吊装装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-钢围板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-安装定位结构

37.4-上固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-边上加强支撑钢板

ꢀꢀꢀꢀꢀ

6-中间支撑钢板

38.7-下固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-前加强筋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9-扒渣板本体

39.10-后加强筋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-锚固件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-穿透孔

40.13-穿透型钢柱

ꢀꢀꢀꢀꢀꢀꢀ

14-高温耐火材料

ꢀꢀꢀꢀꢀꢀꢀꢀ

15-钢丝网

41.16-高温耐火泥

ꢀꢀꢀꢀꢀꢀꢀ

17-左侧钢板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18-中间钢板

42.19-右侧钢板。

具体实施方式

43.下面结合附图及具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。

44.如图1~图4所示,本实施例的铁水包包口扒渣板,包括焊接相连的扒渣头和扒渣板本体9,以及包裹在扒渣板本体9外层的30mm厚的高温耐火材料14。高温耐火材料14采用高铝质、高铝莫来石质、高铝莫来石碳化硅质浇注料,浇注或涂抹而成。

45.所述扒渣头包括:

46.与扒渣板本体9焊接连接的下固定板7,为20mm厚的钢板,下固定板7和扒渣板本体9之间还通过18mm厚的钢板前加强筋8和后加强筋10加强固定连接;

47.通过16mm厚的边上加强支撑钢板5和中间支撑钢板6与下固定板7焊接连接的上固定板4,为20mm厚的钢板,其上固设有吊装装置1和安装定位结构3。

48.吊装装置1为采用厚度为30mm的钢板制作的内径为50~55mm的圆孔吊环,其两侧与20mm厚的钢围板2焊接连接,底部通过连接板与钢围板2焊接连接。

49.钢围板2底部与上固定板4焊接连接,钢围板2中下部镂空,与所述连接板、上固定板4形成安装定位结构3,可以直接采用25型槽钢切割焊接。

50.扒渣板本体9和高温耐火材料14之间采用钢丝网15加固。钢丝网15由直径2.5mm的钢丝焊接而成,筛网间隙100mm。钢丝网15与扒渣板本体9的距离为5~10mm。

51.扒渣板本体9和钢丝网15之间还有一层涂抹在扒渣板本体9表面的高温耐火泥16。高温耐火泥16采用铝质、铝硅质或铝镁质涂抹而成。

52.扒渣板本体9为钢板板状结构,由左侧钢板17、中间钢板18和右侧钢板19焊接而成。

53.左侧钢板17、右侧钢板19的厚度为30mm。

54.中间钢板18的厚度为20mm。

55.左侧钢板17、右侧钢板19与中间钢板18的焊接夹角均为161

°

。

56.扒渣板本体9上设有穿透孔12,且焊接有前后两端均露出扒渣板本体9的锚固件11和穿透型钢柱13。

57.穿透孔12直接在扒渣板本体9钢板上切割成直径为30mm的孔洞。

58.锚固件11为“y”形锚固件,其材质为圆钢或螺纹钢,直径为5mm,前端露出扒渣板本体9 20mm,后端露出扒渣板本体9 5mm。

59.钢丝网15焊接在锚固件11和穿透型钢柱13上。

60.穿透型钢柱13的材质为圆钢或螺纹钢,直径为18mm,前端露出扒渣板本体9 20mm,后端露出扒渣板本体9 5mm。

61.本实施例的铁水包包口扒渣板,所有焊接均为满焊焊接,不允许出现点焊。

62.此外应理解,在阅读了本实用新型的上述描述内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1