一种金属微球制备装置

1.本实用新型涉及稀土金属微球制备技术领域,特别是涉及一种金属微球制备装置。

背景技术:

2.单分散金属微球是一种具有特殊用途的粉末材料,其可加工范围介于机械加工和纳米加工之间,被广泛应用于增材制造、微电子封装、航空航天、新能源、医疗军事、注塑成型、半导体集成电路等多种领域。

3.脉冲微孔喷射技术基于喷墨打印的思想,利用压电式电磁致动,实现了按需喷射,可用于金属材料、半导体材料及生体材料等材料的单分散制备。该方法制备的球形粉末粒径分布均一,且球形度较高。

4.公开号为cn107824793a发明专利公开了一种脉冲小孔喷射技术与超声气雾化技术相结合的方案,在提高制备效率的同时可以制备出粒径更小的金属粉末,但该设备所制金属粉末在大气环境中自然冷却易被氧化,且成分偏析严重,难以控制成相过程;同时,多数合金材料成型的微球成品存在内应力高、成相不可控的问题,后续仍需进行较多处理工序,降低生产效率。

技术实现要素:

5.本实用新型的目的是克服现有技术的不足,提供一种金属微球制备装置,在金属微球制备工艺中增加热处理与快速凝固工艺能够控制微球成相、消除内应力。

6.为了实现上述目的,本实用新型提供一种金属微球制备装置,包括坩埚腔室和设置于所述坩埚腔室内的熔融坩埚,所述坩埚腔室内的熔融坩埚外侧设有加热器,所述熔融坩埚内上下可移动的设置有驱动件,所述熔融坩埚的底部贴合设有微孔部件,所述驱动件可向下移动以将熔融坩埚内的熔融液滴挤入所述微孔部件的微孔中;

7.所述坩埚腔室下部设置有降落管路,所述熔融液滴从微孔中落入降落管路,所述降落管路外部上侧装有原位热处理系统,内侧装有快速凝固装置;

8.所述降落管路的下部设置有微球收集部件;

9.所述原位热处理系统包括设置在所述降落管路外侧上部的加热套,所述快速凝固装置相对贴合于所述降落管路内壁,所述快速凝固装置包含循环冷却管路与循环冷却管路连通的进口阀门和出口阀门;

10.所述降落管路的下部出口与所述微球收集部件的收集槽对应。

11.作为优选方案,所述循环冷却管路包括设置于所述降落管路内部的循环冷却管。

12.作为优选方案,所述循环冷却入口设置在降落管路的下部,循环冷却出口具有两个,分别设置在降落管路的上部和下部。

13.作为优选方案,所述降落管路内设置有至少一个测温仪。

14.作为优选方案,所述微球收集部件包括收集装置腔体、收集装置腔体内设有支架、

设置在所述支架上的中心旋转轴和转动安装在所述转轴上的收集盘,所述收集装置腔体可密封降落管路的底部开口;所述收集槽具有多个且呈环状设置在所述收集盘上。

15.作为优选方案,所述坩埚腔室的上部还设置有用于对坩埚内和坩埚腔室、降落管路、收集腔体抽真空的真空部件和用于调整坩埚腔室和坩埚内压力差的压差控制系统;所述熔融坩埚和所述坩埚腔室均连接有用于向所述坩埚内和所述坩埚腔室充入保护气体的充气管。

16.作为优选方案,所述熔融坩埚上部设有密封盖,所述驱动件的上部依次穿过所述密封盖和坩埚腔室的顶部,所述坩埚腔室的顶部设置有与所述驱动件传动连接的波形发生器和压电陶瓷。

17.作为优选方案,所述坩埚熔融的底部中心设有一个圆孔,所述圆孔的直径为200-800μm;

18.所述微孔为与所述圆孔相对应布置的圆形孔,所述微孔的直径为 100-800μm。

19.作为优选方案,所述压差控制系统包括连通所述坩埚腔室和坩埚内的气压管和设置在气压管上的压差传感器、电磁阀和气体流量控制器,所述压差传感器、电磁阀和气体流量控制器同时电连接有压差控制器;

20.所述压差传感器检测所述坩埚腔室和坩埚内的气压差并将该气压差传递至所述压差控制器,所述压差控制器控制所述电磁阀和气体流量控制器的开启或关闭,以使所述坩埚腔室和坩埚内的压力差为 50~220kpa。

21.作为优选方案,所述真空部件包括用于对坩埚内和坩埚腔室、降落管路、收集腔体抽真空的机械泵、罗茨泵和扩散泵,所述熔融坩埚上设置有分别于机械泵、罗茨泵和扩散泵连接的机械泵阀门、罗茨泵阀门和扩散泵阀门。

22.本实用新型的金属微球制备装置和方法与现有技术相比的有益效果在于:

23.本实用新型的金属微球制备装置包括坩埚腔室和设置于坩埚腔室内的熔融坩埚,坩埚腔室内的熔融坩埚外侧设有加热器,熔融坩埚内上下可移动的设置有驱动件,熔融坩埚的底部贴合设有微孔部件,驱动件可向下移动以将熔融坩埚内的熔融液滴挤入微孔部件的微孔中;坩埚腔室下部设置有坩埚腔室下部设置有通过降落管路结合的原位热处理系统与快速凝固系统,降落管路下部设置有微球收集部件;所述原位热处理系统包括设置在降落管路外侧上部的加热套,降落管路内设置有循环冷却管路;降落管路的下部出口与微球收集部件的收集槽对应。在原位热处理系统上增加循环冷却管路能够达到使熔融液滴在进行热处理之后快速凝固,通过控制加热套的热处理温度以及循环冷却管路过冷度大小的方式对熔融液滴进行原位热处理及快速凝固,以调控热处理的熔融液滴的微观组织,控制微球成相、消除内应力,可制备出具有特定组织和性能的金属微球。

24.本实用新型的金属微球制备装置在脉冲微孔喷射技术的基础上,提出了一种耦合原位热处理与快速凝固的方案:添加模块化设计的多段式耦合原位热处理装置与无接触式快速凝固装置,通过调整热处理温度、时间、过冷度,调控多相变材料成相类型及各相含量,从而可以制备出具有特定组织和性能的金属微球;该装置有助于控制凝固参数、实现参数的单一化调节,便于研究熔体的凝固过程和探索凝固机理。

附图说明

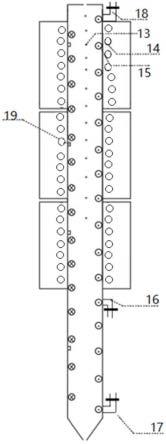

25.图1为本实用新型实施例中金属微球制备装置的结构示意图;

26.图2为原位热处理系统的结构示意图;

27.图3为微球收集部件的结构图;

28.图4为图3的俯视结构示意图。

29.图中,01-压电装置,02-传动杆,03-机械泵阀门,04-罗茨泵阀门,05-扩散泵阀门,06-加热器,07-炉门,08-微孔部件,09-压差控制系统,10-熔融坩埚,11-控制阀,12-熔融原料,13-熔融液滴,14

‑ꢀ

加热套,15-循环冷却管路,16-第一循环冷却出口,17-循环冷却入口, 18-第二循环冷却出口,19-测温仪器,20-收集槽,21-中心旋转轴。 22-收集装置腔体,23-收集装置腔体炉门

具体实施方式

30.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

31.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。应当理解的是,本实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

32.材料的热处理是将材料置于一定的温度场内保持一段时间,通过改变材料的微观组织结构,进而调控其各项性能。快速凝固技术分为急冷法与深过冷法,是改善材料性能的重要手段,对于常规的凝固过程,熔融金属凝固速率缓慢且会出现成分偏析、表面缩孔、内部气泡等现象。而快速凝固技术可有效避免上述缺陷,并增加结晶速度,细化晶粒,使得凝固后金属结构趋于稳定。本技术的实施例中提供一种将热处理与快速凝固耦合的金属微球制备装置。

33.本实用新型的金属微球制备装置的优选实施例,如图1至图4所示,包括坩埚腔室和设置于坩埚腔室内的熔融坩埚10,坩埚腔室内的熔融坩埚10外侧设有加热器06,用于对熔融坩埚10进行加热,熔融坩埚10内上下可移动的设置有驱动件,熔融坩埚10的底部贴合设有微孔部件08,驱动件可向下移动以将熔融坩埚10内的熔融液滴 13挤入微孔部件08的微孔中;坩埚腔室下部设置有通过降落管路结合的原位热处理系统与快速凝固系统,降落管路下部设置有微球收集部件;所述原位热处理系统包括设置在所述降落管路外侧上部的加热套14,所述快速凝固装置相对贴合于所述降落管路内壁,所述快速凝固装置包含设置有循环冷却管路15;降落管路的下部出口与微球收集部件的收集槽20对应。在原位热处理系统上增加循环冷却管路 15能够达到使熔融液滴13在进行热处理之后快速凝固,通过控制加热套14的过热度以及循环冷却管路15过冷度大小的方式对进行热处理的熔融液滴13进行热处理,以调控热处理的熔融液滴13的微观组织,控制微球成相、消除内应力,可制备出具有特定组织和性能的金属微球。

34.其中,循环冷却管路15包括设置于降落管路内的循环冷却管和设置于降落管路外且与循环冷却管连通的循环冷却入口17和循环冷却出口。

35.其中,循环冷却入口17设置在降落管路的下部,循环冷却出口具有两个,分别为第一循环冷却出口16和第二循环冷却出口18,分别设置在降落管路的上部和下部,用于冷却介质的输入以及输出;循环冷却入口17和两个循环冷却出口处均安装有阀门;利用循环冷却入口17和两个循环冷却出口将循环冷却管的冷却分为两段,覆盖整条降落管路,通过三个阀门实现循环冷却系统的关联与隔断。

36.具体的,加热套14为两段且长度为30~80cm,例如可以是30cm、 40cm、50cm、60cm、70cm或80cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.其中,降落管路内设置有至少一个测温仪,用于检测降落管路内的温度。

38.具体的,本技术的实施例中,降落管路为竖直设置的管状结构,降落管路的上部具有用于熔融液滴13进入的开口,循环冷却管均匀呈螺旋状紧贴于降落管路内;在降落管路的上部和中部的外侧壁上设置有用于放置加热套14的套管;测温仪上下均有设置有多个,以检测降落管路内的上部的加热套14对降落管路内进行加热的温度和降落管路下部的循环冷却管进行快速凝固的温度。

39.其中,循环冷却管根据所需过冷度的不同,选择不同的循环温度,范围在-160℃-20℃之间,例如可以是-160℃、-140℃、-120℃、-100℃、

ꢀ‑

80℃、-60℃、-40℃、-20℃、0℃或20℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用

40.其中,如图3和图4所示,本技术的微球收集部件包括支架、设置在支架上的中心旋转轴21和转动安装在中心旋转轴21上的收集盘及收集装置腔体22;收集槽20具有多个且呈环状设置在收集盘上,收集槽20具体为9至12个。降落管路的底部出口与一个收集槽20 相对应,收集槽20用于接收降落管路的底部出口传输的热处理以及快速凝固之后的熔融液滴13;收集盘可以转动,使多个收集槽20分别对应降落管路的底部出口,以收集不同制备条件下熔融液滴13。制备完成后,打开收集装置腔体炉门23,得到不同制备条件下的金属微球。

41.本技术中的熔融坩埚10、驱动杆、微孔部件08、降落管路和收集部件自上而下保持同一轴线,并且将驱动杆与微孔部件08的中心孔间的距离保持在2cm。

42.其中,坩埚的材质可以为石英、石墨、氮化硼、氧化锆、氧化铝中的任意一种,坩埚与熔融液滴13的润湿角大于90

°

,避免坩埚与熔融液滴13发生反应。微孔部件08的材质可以为石英、石墨、氮化硼、氧化锆、氧化铝中的任意一种,微孔部件08与熔融液滴13的润湿角大于90

°

,避免微孔部件08与熔融液滴13发生反应。驱动杆的材质可以为石英、石墨、氮化硼、氧化锆、氧化铝中的任意一种,驱动杆与熔融液滴13间的润湿角大于90

°

,避免驱动杆与熔融液滴 13化学反应或固溶反应。

43.其中,熔融坩埚10的底部中心处加工有圆形孔洞,直径为 200-800μm,例如200μm、300μm、400μm、500μm、600μm、700 μm或800μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.其中,微孔部件08为片状结构,微孔位于中心处且为圆形孔洞,微孔直径为100-800μm,与坩埚熔融底部圆孔对应,例如可以是100 μm、200μm、300μm、400μm、500μm、600μm、700μm或800μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.进一步的,本技术中坩埚上部设有密封盖,驱动件的上部依次穿过密封盖和熔融

坩埚10的顶部,驱动件传动连接波形发生器和压电陶瓷;采用局域脉冲扰动技术,由压电驱动系统控制,将压电陶瓷产生的形变通过驱动杆直接在微孔装置处形成局域脉冲压力,从而稳定地获得均匀熔滴。

46.其中,真空部件包括用于对坩埚内和坩埚腔室、降落管路、收集腔体抽真空的机械泵、罗茨泵和扩散泵,熔融坩埚10上设置有分别于机械泵、罗茨泵和扩散泵连接的机械泵阀门03、罗茨泵阀门04和扩散泵阀门05。

47.其中,熔融坩埚10的上部还设置有用于对坩埚内抽真空的真空部件和用于调整熔融坩埚10和坩埚内压力差的压差控制系统09;熔融坩埚10和坩埚腔室均连接有用于向坩埚内和坩埚腔室充入保护气体的充气管。

48.其中,充气管上设有控制阀11;保护气体为氮气、氩气和氦气的一种。

49.本技术的压差控制系统09包括连通坩埚腔室和熔融坩埚10内的气压管和设置在气压管上的压差传感器、电磁阀和气体流量控制器,压差传感器、电磁阀和气体流量控制器同时电连接有压差控制器;压差传感器检测坩埚腔室和坩埚内的气压差并将该气压差传递至压差控制器,压差控制器控制电磁阀和气体流量控制器的开启或关闭,以使坩埚腔室和坩埚内的压力差为50~220kpa,具体的,该压力差可以是50kpa、80kpa、110kpa、140kpa、170kpa、200kpa或220 kpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.本技术的加热坩埚腔室加热套14功率在0~35kw之间,熔融坩埚10的材质可以是石墨、氮化硼、石英、氧化铝或氧化锆中的任意一种;传动杆02直径为5~50mm,例如可以是5mm、10mm、15mm、 20mm、25mm、30mm、35mm、40mm、45mm或50mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.传动杆02与微孔部件08的下底面留有1~30mm空隙,例如可以是1mm、5mm、10mm、15mm、20mm、25mm或30mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.微孔部件08侧壁面与坩埚腔室底面呈110~135

°

夹角,例如可以是110

°

、115

°

、120

°

、125

°

、130

°

或135

°

,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53.微孔部件08微孔直径可调节,直径范围为80~500μm,例如可以是80μm、150μm、220μm、290μm、360μm、430μm或500μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54.本技术具体操作步骤为:将金属原料放置于熔融坩埚10内,关闭熔融坩埚10的炉门07及收集装置腔体炉门23,打开真空部件并进行真空处理。真空处理如下所示,首先打开机械泵阀门03,打开机械泵预抽至800~1200pa,关闭扩散泵阀门05,打开扩散泵进行预热40~60min,关闭机械泵阀门03,打开罗茨泵阀门04待真空度降至10pa以下时,关闭罗茨泵阀门04,打开扩散泵阀门05将真空度降至3

×

10-3

~5

×

10-3

pa,关闭所有泵及阀门,完成真空获取。通过压差控制系统09保证坩埚腔室与装置腔体之间的压差达到80~250kpa。

55.打开加热器06,根据材料特性设定温度对金属原料进行熔炼,加热温度通过加热坩埚腔室底部热电偶装置读取。待原料完全熔融后,打开各段热处理装置并根据材料特性、产物成相类型与各相含量分别设置各加热套14温度,进行预热。打开第一循环冷却出口16,

循环冷却入口17、第二循环冷却出口18,通过改变冷却介质温度调节过冷度,打开循环冷却装置进行预冷。热处理与凝固温度分别通过各测温仪器19读取。对压电装置1输入矩形脉冲、梯形脉冲或三角脉冲信号来控制压电材料产生形变,进而推动传动杆02产生一定的挤压力,将熔融液滴13从微孔部件08挤出。熔融液滴13通过多段式耦合原位热处理装置得到热处理,后通过快速凝固装置得到深过冷快速凝固,最终落入收集槽20内完成批次金属微球制备。对不需要额外热处理材料,打开第一循环冷却出口16、循环冷却入口17,关闭第二循环冷却出口18,使循环冷却系统覆盖整条降落管路,熔融液滴 13从微孔部件08被挤出后直接得到深过冷快速凝固,落入收集槽20 中。

56.关闭驱动件的动作,根据所需微球的微观结构,调节热处理温度及过冷度的大小,调整完毕通过中心旋转轴21转动收集盘以使收集槽20转动与降落管路分别对应,打开动作部件进行下一次制备过程,制备完成后打开收集装置腔体炉门23,制备完成后,打开收集装置腔体炉门23,得到不同制备条件下的金属微球。

57.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1