钢渣热闷用渣坑的制作方法

1.本实用新型涉及钢渣热闷用设备,更具体地说,涉及一种钢渣热闷用渣坑。

背景技术:

2.现有钢渣热闷大多采用坑式热闷的形式,将多炉钢渣统一倒入钢渣热焖坑内处理,因为一次需要处理较多的钢渣,热闷装料时间较长;同时,热闷坑深度较深,装在坑内的钢渣积压在渣坑底部,较难与水接触,达到所需要破碎效果的时间较长。热闷结束后,需要利用挖掘机将坑中的渣抓至汽车运走,伴随着挖掘机的抓运,会产生大量的粉尘,造成环境的污染。整个热闷过程的时间约在15小时左右,时间较长。

技术实现要素:

3.为克服上述缺陷,本实用新型目的是提供一种可以直接进行热闷工艺,降低热闷时间,减少热闷烟气量的钢渣热闷用渣坑。

4.为达到上述目的,一种钢渣热闷用渣坑,包括渣坑本体,在渣坑本体上铰接有渣坑盖;在所述的渣坑内设置有渣盘,在所述的渣盘内设置有格栅板,所述的格栅板将所述的渣盘内的空间分格成若干互不连通的渣块腔。

5.进一步的,渣盘深度宜为0.8~1.2m;渣盘开口处面积不小于最小面积,最小面积=转炉吨位

×

吨钢产生渣量/钢渣的密度/渣量的深度;吨钢产生渣量的单位为千吨;渣坑高度为渣盘的深度的2倍以上。

6.进一步的,所述的格栅板上的每个分格的尺寸为200

×

200mm。

7.进一步的,所述的格栅板厚度5~20mm之间。在所述的渣盘相对两侧设置有两对以上的耳轴。

8.进一步的,在所述的渣坑盖下表面向下设置有若干喷头。

9.本实用新型的热闷渣坑配合内置的格栅的渣盘,将所述的渣盘内的空间分格成若干互不连通的渣块腔;从而可以将倒入其内的钢渣分隔成多外钢渣块块,从而极大地降低了后续钢渣筛分的工作量。热闷结束后,直接将热闷专用渣罐吊出,去除了挖掘机抓运的过程,这样可以有效缩短钢渣热闷处理的时间,减少钢渣热闷过程中产生的烟气。整个热闷流程的时间可以大幅缩短,在一定程度上降低企业的生产成本。

附图说明

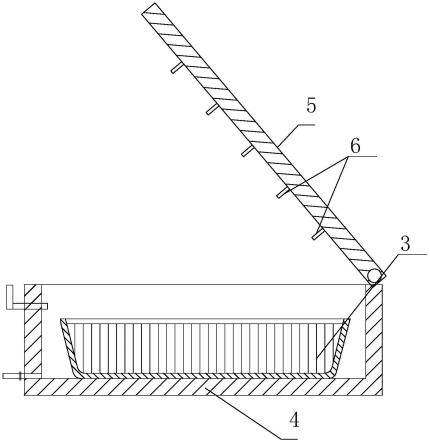

10.图1为本实用新型实施例渣坑的结构示意图;

11.图2为图1中渣坑盖打开后的示意图。

12.图3为图4中渣盘的俯视示意图。

13.图4为图3剖视示意图。

14.图5为使用过程示意图。

15.包括渣盘1,耳轴2,格栅板3,渣坑4,渣坑盖5,喷头6。

具体实施方式

16.下面结合附图和实施例对本实用新型作进一步的描述:

17.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

19.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

20.实施例1

21.本实施例针对150转炉生产所需的渣坑特征如下:

22.150t转炉每炉产生的熔融钢渣量约为5.5m3,渣盘深度宜为0.8~1.2m;渣盘开口处面积不小于最小面积,最小面积=转炉吨位

×

吨钢产生渣量/钢渣的密度/渣量的深度。吨钢产生渣量的单位为千吨。

23.钢渣的密度以3(可以钢厂实际生产情况为准)进行计算,可得渣量为16.5吨;以渣量厚度为0.6m进行计算,

24.渣盘最小面积=150

×

0.165/3/0.6=13.75m2。

25.因此,选择渣盘本体1表面(开口处)尺寸约为6

×

3m,渣盘深度为0.8~1.2m。

26.而热闷渣坑4的尺寸约为7

×7×

2.5m;一个渣坑可以同时放入两个渣盘。在渣坑本体上铰接有渣坑盖5;渣盘设置在渣坑内,渣盘中设置有格栅板3,格栅板上每个小格的尺寸的面积约为200

×

200mm,格栅板的高度宜为渣盘内高度的2/3-3/3;格栅板与钢渣接触面涂有耐火涂料,整个热闷用渣盘的容积约为11m3,可以装入两炉熔融钢渣,渣盘1设置两对耳轴2,渣盘1与热闷过程中喷出的水接触面积大,可以加速熔融钢渣冷却的速度,减少热闷工艺所需的时间。

27.优选的,钢渣热闷坑坑盖5内部顶面设有15个喷头6。

28.一个热闷坑可以满足4炉钢水的渣处理量,控制生产节奏,装料时间可以控制在1个小时内,同时由于渣盘内钢渣的深度仅有0.6m左右,钢渣和水的接触面很大,可以大大加速钢渣热闷的过程,其热闷时间可以有效的缩短。而等待钢渣热闷结束后,仅需要利用吊车将渣盘吊出装在汽车上运出,不存在挖掘的工作,可以减小挖掘过程中的烟气,同时大大缩短出渣的时间。整个热闷过程总的时间也能控制在10个小时以内。

29.其使用过程如图5所示:首先,转炉出渣时将熔融钢渣倒入装在渣罐车上的渣罐内,渣罐车从炼钢车间开至渣处理车间;

30.步骤二:钢渣热闷坑坑盖开启,将熔融钢渣从渣罐倒入热闷渣盘中;

31.步骤三:钢渣热闷坑坑盖闭合,坑盖内部喷头喷水,水与熔融钢渣接触进行热闷过程;

32.步骤四:钢渣热闷坑坑盖开启,通过吊运将热闷渣盘从钢渣热闷坑中吊出并装至外运汽车中,并将空的热闷渣盘吊入钢渣热闷坑中,等待下一次的作业。

33.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种钢渣热闷用渣坑,其特征在于:包括渣坑本体,在渣坑本体上铰接有渣坑盖;在所述的渣坑内设置有渣盘,在所述的渣盘内设置有格栅板,所述的格栅板将所述的渣盘内的空间分格成若干互不连通的渣块腔;其中,所述的格栅板上的每个分格的尺寸为200

×

200mm;所述的格栅板厚度5~20mm之间。2.根据权利要求1所述的一种钢渣热闷用渣坑,其特征在于:在所述的渣盘相对两侧设置有两对以上的耳轴。3.根据权利要求1所述的一种钢渣热闷用渣坑,其特征在于:在所述的渣坑盖下表面向下设置有若干喷头。

技术总结

本实用新型公开了一种钢渣热闷用渣坑。包括渣坑本体,在渣坑本体上铰接有渣坑盖;在所述的渣坑内设置有渣盘,在所述的渣盘内设置有格栅板,所述的格栅板将所述的渣盘内的空间分格成若干互不连通的渣块腔。本实用新型的渣盘通过其内置的格栅,将所述的渣盘内的空间分格成若干互不连通的渣块腔;从而可以将倒入其内的钢渣分隔成多外钢渣块块,从而极大地降低了后续钢渣筛分的工作量。本实用新型中钢渣热闷用渣盘的表面积较一般渣盘大,深度较一般渣盘浅,其内部设置有格栅板,钢渣热闷用渣盘与热闷喷淋水接触面积大,可以加速熔融钢渣冷却的速度,减少工艺所需的时间。减少工艺所需的时间。减少工艺所需的时间。

技术研发人员:吴博威 周良 赵贵州

受保护的技术使用者:中冶华天工程技术有限公司

技术研发日:2022.05.29

技术公布日:2022/12/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1