一种内燃式热风炉改造为顶燃式热风炉的装置的制作方法

1.本实用新型涉及热风炉技术领域,尤其涉及一种内燃式热风炉改造为顶燃式热风炉的装置。

背景技术:

2.高炉炼铁使用高风温是当今世界高炉炼铁技术的发展方向,风温每提高100℃,可降低焦比4%~7%,同时可增产3%~5%,还可允许增加喷吹煤粉40kg/t.fe。顶燃式热风炉经过近十年的发展,已经越来越多地得到采用,从几百m3到5000m3级高炉都有配套采用。

3.我国还存在数量众多的内燃式热风炉,内燃式热风炉仍是目前应用最广的热风炉,由于传统内燃式热风身存在的缺陷,普遍存在热风温度不高,维修较为频繁,不能适应高炉生产需要。传统内燃式热风炉有以下几大通病:

4.1)、燃烧室与蓄热室之间的隔墙,由于两侧温差太大和使用套筒式金属燃烧器产生严重的脉动现象,引起燃烧室产生裂缝、掉砖甚至短路烧穿。

5.2)、拱顶坐落在大墙上的结构不合理,受大墙不均匀涨落与自身热膨胀的影响而产生拱顶裂缝、损坏。

6.3)、半球形拱顶,当高温烟气由拱顶进入格子砖时分布很不均匀,局部过热,使蓄热室中心部位烧损严重和热风炉高温区耐火砖高温蠕变性能差,造成火井向蓄热室倾斜,引起格孔紊乱。

7.4)、由于高炉大型化,风温越来越高,热风炉已成为一个受压容器,加之热风炉的炉皮随着耐火砌体的膨胀而上涨,将炉底板拉成“碟子”状,以致焊缝拉开,炉底板拉裂,造成严重漏风。

8.由于上述通病,很多内燃式热风炉都有升级改造的需要。顶燃式热风炉有如下特点:

9.1)顶燃式热风炉取消了侧面的燃烧室,从根本上消除了内燃式热风炉的致命缺点。

10.2)顶燃式热风炉采用短焰燃烧器,直接在拱顶下燃烧,减少了燃烧时的热损失。

11.3)顶燃式热风炉炉顶是稳定对称结构,炉型简单,结构强度好,受力均匀。

12.4)顶燃式热风炉温度区域分明,改善了耐火材料的工作条件,下部工作温度低、荷重大,上部工作温度高、荷重小。可以适当的提高耐火材料的工作温度,并能延长其使用寿命。

13.5)顶燃式热风炉炉型简单,施工方便,省钢材和耐火材料。

14.顶燃式热风炉是高炉热风炉的发展方向。

技术实现要素:

15.基于此,有必要针对上述技术问题,提供一种内燃式热风炉改造为顶燃式热风炉的装置。

16.一种内燃式热风炉改造为顶燃式热风炉的装置,包括:

17.多个内燃式热风炉,设置在同一直线上且相互连通;

18.顶燃式热风炉,与内燃式热风炉并列分布;

19.加高式混风罐,所述加高式混风罐的一端经热风支管斜向与所述顶燃式热风炉相连接,所述加高式混风罐的另一端与多个所述内燃式热风炉相连通;

20.第一拉紧固定单元,设置在所述顶燃式热风炉和所述加高式混风罐之间,所述第一拉紧固定单元能够拉紧固定所述顶燃式热风炉和所述加高式混风罐;

21.第二拉紧固定单元,设置在所述内燃式热风炉和热风总管之间,所述热风总管水平固定在所述加高式混风罐的一侧,所述第二拉紧固定单元能够拉紧固定所述内燃式热风炉和所述热风总管。

22.在其中一个实施例中,所述加高式混风罐包括:

23.混风罐本体,内部具有空腔;

24.顶燃式进风口,设置在所述混风罐本体的上部侧壁上并与所述空腔相连通,所述顶燃式进风口还经热风支管斜向与所述顶燃式热风炉相连通;

25.内燃式进风口,设置在所述混风罐本体的下部侧壁上并与所述空腔相连通,所述内燃式进风口与所述内燃式热风炉相连通;

26.出风口,设置在所述混风罐本体的中部侧壁上并与所述空腔相连通,且所述出风口还与高炉相连接;

27.其中,所述顶燃式进风口与所述内燃式进风口之间具有一夹角。

28.在其中一个实施例中,所述第一拉紧固定单元包括呈角度分布的两个第一大拉杆,所述第一大拉杆的一端抱箍在所述顶燃式热风炉的炉壳外侧壁上,所述第一大拉杆的另一端抱箍在所述加高式混风罐的罐壳上,其中,两个所述第一大拉杆均与水平线斜交,且两个第一大拉杆分别位于所述热风支管的两侧。

29.在其中一个实施例中,所述第二拉紧固定单元包括相互平行设置的两个第二大拉杆,所述第二大拉杆的一端抱箍在所述内燃式热风炉的炉壳外侧壁上,所述第二大拉杆的另一端抱箍在热风总管上,其中,所述第二大拉杆与所述热风总管相垂直。

30.上述内燃式热风炉改造为顶燃式热风炉的装置,通过对内燃式热风炉逐一在线改造为顶燃式热风炉的布局和相关配套改造,基于内燃式热风炉与顶燃式热风炉共用工况的受力计算指导设计,并在设计中采取了一些特有的布置和材料选型,从而解决了内燃式热风炉改造为顶燃式热风炉过程中遇到的问题。本实用新型达到了节约占地,节省投资,缩短切换时间等良好效果。

附图说明

31.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

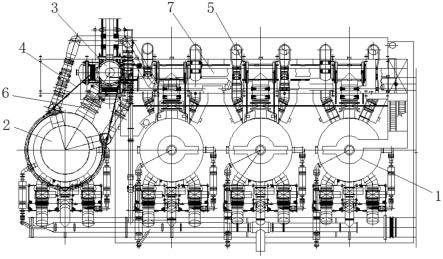

32.图1是本实用新型的内燃式热风炉改造为顶燃式热风炉的装置的结构示意图;

33.图2是本实用新型的加高式混风罐的第一角度结构示意图;

34.图3是本实用新型的加高式混风罐的第二角度结构示意图;

35.图4是本实用新型的第一拉紧固定单元的结构示意图;

36.图5是本实用新型的第二拉紧固定单元的结构示意图。

具体实施方式

37.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

38.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

40.本实用新型的主要构思在于:

41.单座高炉一般配置3座热风炉,采取“两烧一送”的送风制度。3座热风炉呈一列式布置,而将3座内燃式热风炉改造为顶燃式热风炉,若高炉停产改造,施工周期在半年以上,代价较大。一般钢铁企业选择在线逐一改造的方式进行,以利用高炉休风的短期时间进行切换。一般思路是选择空地新建一座顶燃式热风炉,投用后再退出一座内燃式热风炉进行改造,改造过程一直保持“两烧一送”的送风制度。

42.本实用新型提供一种内燃式热风炉改造为顶燃式热风炉装置,包括新建热风炉合理布局,配套大拉杆的设计及受力计算,混风罐加高的设计,内燃式热风炉和顶燃式热风炉共用工况的炉壳受力计算等,相比较其他热风炉改造,本实用新型有节约占地,节省投资,较短的切换时间等特点。

43.参阅图1-5所示,本实用新型一实施例提供一种内燃式热风炉改造为顶燃式热风炉的装置,包括:

44.多个内燃式热风炉1,设置在同一直线上且相互连通;本实施例中,内燃式热风炉1的数量为三个。

45.顶燃式热风炉2,与所述内燃式热风炉1并列分布;

46.加高式混风罐3,所述加高式混风罐3的一端经热风支管6斜向与所述顶燃式热风炉2相连接,所述加高式混风罐3的另一端与多个所述内燃式热风炉1相连通;本实施例中,因顶燃式热风炉2的热风出口比内燃式热风炉1的热风出口高十几米,因此,混风罐需要做加高改造,形成加高式混风罐3。

47.第一拉紧固定单元4,设置在所述顶燃式热风炉2和所述加高式混风罐3之间,所述第一拉紧固定单元4能够拉紧固定所述顶燃式热风炉2和所述加高式混风罐3;

48.第二拉紧固定单元5,设置在所述内燃式热风炉1和热风总管7之间,所述热风总管7水平固定在所述加高式混风罐3的一侧,所述第二拉紧固定单元5能够拉紧固定所述内燃式热风炉1和所述热风总管7。

49.在本实用新型一实施例中,所述加高式混风罐3包括:

50.混风罐本体31,内部具有空腔32;

51.顶燃式进风口33,设置在所述混风罐本体31的上部侧壁上并与所述空腔32相连通,所述顶燃式进风口33还经热风支管6斜向与所述顶燃式热风炉2相连通;

52.内燃式进风口34,设置在所述混风罐本体31的下部侧壁上并与所述空腔32相连通,所述内燃式进风口34与所述内燃式热风炉1相连通;

53.出风口35,设置在所述混风罐本体31的中部侧壁上并与所述空腔32相连通,且所述出风口35还与高炉相连接;

54.其中,所述顶燃式进风口33与所述内燃式进风口34之间具有一夹角。

55.本实施例中,新建一座顶燃式热风炉2投产后,将原混风罐加高十几米形成加高式混风罐3,顶燃式热风炉2的热风从顶燃式进风口33的上部进入到混风罐本体31的空腔32中,并向下流动;内燃式热风炉1的热风从内燃式进风口34的下部进入到混风罐本体31的空腔32中,并向上流动,最终两者混合后从出风口35处流出到高炉内,其混合均匀性好,冲击力小。同时,将所述顶燃式进风口33与所述内燃式进风口34之间设置成具有一夹角,可以避免两者热风之间的直接冲击,从而进一步降低冲击力。

56.在本实用新型一实施例中,所述第一拉紧固定单元4包括呈角度分布的两个第一大拉杆41,所述第一大拉杆41的一端抱箍在所述顶燃式热风炉2的炉壳外侧壁上,所述第一大拉杆41的另一端抱箍在所述加高式混风罐3的罐壳上,其中,两个所述第一大拉杆41均与水平线斜交,且两个第一大拉杆41分别位于所述热风支管6的两侧。如此设置,一方面可以减少空间占用率,使整体的结构布局更加合理紧凑;另一方面,且两个第一大拉杆41分别设置在所述热风支管6的两侧,如此,可以在减小热风支管6的安装长度,降低其安装成本的前提下,保证热风支管6的结构强度,提高其结构的稳定性。

57.在本实用新型一实施例中,所述第二拉紧固定单元5包括相互平行设置的两个第二大拉杆51,所述第二大拉杆51的一端抱箍在所述内燃式热风炉1的炉壳外侧壁上,所述第二大拉杆51的另一端抱箍在热风总管7上,其中,所述第二大拉杆51与所述热风总管7相垂直。

58.本实施例中,热风总管7的轴线与多个内燃式热风炉1所处的同一直线相平行,因此,将第二大拉杆51与所述热风总管7进行垂直拉紧,其安装调节更加方便简单,受力更加均匀恒定,同时,也使整体的结构布局更加合理紧凑。

59.本实用新型中,内燃式热风炉改造为顶燃式热风炉的方法如下:

60.s1、在同一直线上的多个内燃式热风炉1处新建一顶燃式热风炉2,并使顶燃式热风炉2与内燃式热风炉1并列分布;

61.s2、基于内燃式热风炉1与顶燃式热风炉2共用工况的受力计算,将原混风罐改造成加高式混风罐3;此外,还可以对热风炉系统的管道及阀门等进行适应性改造;

62.s3、将加高式混风罐3分别与所述顶燃式热风炉2和热风总管7固定拉紧;

63.s4、退出一座内燃式热风炉1,并将其改造为顶燃式热风炉2;

64.s5、重复步骤s4至完成所有内燃式热风炉1的改造,最终实现三座顶燃式热风炉“二烧一送”的送风制度。

65.需要说明的是,新建一座顶燃式热风炉2后,原先三座内燃式热风炉1退出一座,形

成了一种一座顶燃式热风炉2加上两座内燃式热风炉1的工作状态。而顶燃式热风炉2的热风出口比内燃式热风炉1的热风出口高出十几米。因此,顶燃式热风炉2送风时,热风进入混风罐的上部,然后下行,到达出口后,流向高炉;而内燃式热风炉1送风时,经过热风总管7到混风罐的下部,然后上行,达到出口后,流向高炉。

66.整个热风体系出现了较为复杂的受力工况,具体包括:(1)顶燃式热风炉2的热风进入混风罐的方向与原先热风总管7进入混风罐的方向呈一定角度(如:120

°

),混风罐受到两个不同方向的冲击力。(2)顶燃式热风炉2的热风进入混风罐后下行,内燃式热风炉1的热风进入混风罐后上行,工况复杂。因此,需要对整个混风罐、热风管道以及大拉杆系统进行了建模受力计算分析。

67.具体地,经热机耦合变形结果表明,混风罐向上抬高33mm,向高炉方向和热风支管6方向倾斜6.5~10mm左右,扭转角小于0.1度,形成加高式混风罐3,其工作状态下的形变在可接受范围内。

68.混风罐利旧计算(材质q355b),混风罐与现役(旧)热风总管7交贯处的最大应力为250mpa,此处最高温度为194℃,周围温度为131℃,强度不满足,要拆除旧混风罐,整体砌筑新的混风罐。将加高式混风罐3的下段壁厚增加到25mm,钢壁材料为q390b,可在300℃温度下保证350mpa的屈服强度,满足强度要求。

69.此外,当加高式混风罐3整体变形复杂,出现了向高炉方向和收腰型弯曲变形模式,导致新建热风支管6的斜拉杆出现轴向压力。解决方案包括:调节四个斜拉杆的直径、增加预紧力调节功能,进行现场应力测试与跟踪等。

70.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

71.以上所述实施例仅表达了本实用新型的几种实施方式,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1