一种铝合金固熔炉淬火槽装置的制作方法

1.本实用新型涉及热处理设备技术领域,具体涉及一种铝合金固熔炉淬火槽装置。

背景技术:

2.铝合金淬火炉适用于对大、中型铝合金产品零部件的固溶热处理及时效处理。生产时,将底架上的料筐移至炉罩正下方,打开炉门,放下链条及挂钩将料筐吊入炉膛,关闭炉门后进行加热。淬火时先将炉底下的水槽移至炉罩正下方,然后打开炉门,放下链条,将料筐(工件)淬入水中。传统铝合金淬火炉的淬火装置一般采用淬火水池,淬火水池内采用电加热管进行加热,并通过测温仪表自动控制,水池设置进水口,可补充冷水进行冷却水温,池内设有循环水泵进行热水喷射循环,使池内温度均匀。

3.如中国专利cn204138710u公开了一种铝合金淬火槽水循环系统,包括淬火槽,均流板安装在所述淬火槽内部,使所述淬火槽分隔形成淬火区及搅拌区,在所述淬火区内,于所述淬火槽的两侧内壁上还安装加热棒;在所述搅拌区内还设置一对螺旋搅拌器,第一管路的一端与所述搅拌区连通,所述第一管路的另一端连接制冷机,所述制冷机还与第二管路的一端连接,第二管路的另一端与淬火区连通。

4.专利cn204138710u利用螺旋搅拌器实现了淬火槽内的水流循环,但是螺旋搅拌器安装在池底部不利于检修,且配套的制冷机和加热棒结构简单,对水温的控制精度不高,影响淬火效果。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种铝合金固熔炉淬火槽装置。

6.本实用新型采用的技术方案是:

7.一种铝合金固熔炉淬火槽装置,包括轨道车及安装在轨道车上的第一料框支架、淬火槽及淬火液冷却系统;淬火槽内设有电加热元件、第二料框支架及循环筒,淬火槽外侧设有循环槽,循环槽的上部通过开设在淬火槽侧壁的出水通道与淬火槽相通,下部通过进水管道与循环筒径向相通;所述循环筒呈圆筒状,竖直设置在淬火槽的底部中心且位于第二料框支架的正下方,循环筒的底部封闭、顶部敞口,循环槽内设有搅拌装置;所述电加热元件包括安装在淬火槽内侧壁的若干电加热管,所述淬火液冷却系统的进出口分别通过冷却进水管和冷却出水口与淬火槽相通。

8.进一步地,淬火液冷却系统包括循环泵和风冷式换热器,循环泵进口与冷却进水管连接,循环泵出口与风冷式换热器进口连接,风冷式换热器出口与冷却出水管连接。

9.进一步地,冷却出水管有两根,两根冷却出水管水平铺设在淬火槽底部且对称分布在循环筒的两侧,冷水水管的端部由盲板封闭,管壁上开设有若干均匀分布的出水孔。

10.进一步地,循环筒的上端向外扩展成圆锥形。

11.进一步地,相邻两个电加热管之间设置有一块保护筋板,所述保护筋板的前端面超出电加热管的前端面。

12.进一步地,所述搅拌装置包括固定安装在循环槽内的导流筒、设于导流筒内的搅拌叶、连接搅拌叶的搅拌轴以及驱动搅拌轴转动搅拌电机。

13.进一步地,进水管道呈变横截面的扁平矩形,其底面与循环筒底面平齐,大端左右两侧壁与循环筒相切连接,小端与循环槽连接。

14.本实用新型的有益效果:

15.1、本技术的搅拌装置安装在淬火槽外侧的循环槽内,循环槽通过进水管道与淬火槽内的循环筒连通,解决了现有技术搅拌器安装在水槽底部不方便维修的问题,同时在本技术的搅拌装置的作用下,循环的淬火液经循环筒上端出口喷射向工件,可与工件迅速接触淬火,提高淬火质量。

16.2、本技术淬火槽内壁设置有均匀分布的电加热管,淬火槽底部设置冷水水管,淬火槽的外部设置循环泵和风冷换热器,通过电加热管均匀加热淬火槽内的淬火液,通过循环泵及风冷换热器使受热的淬火液降温后从淬火槽底部的冷却水管喷出,可快速实现淬火槽内淬火液的温度调整,从而实现淬火槽内淬火液温度的精确控制,提升淬火质量。

附图说明

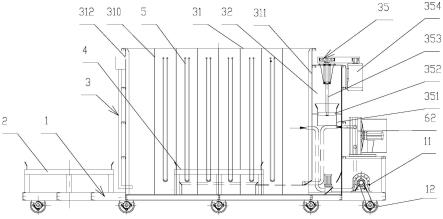

17.图1是本实用新型的一种铝合金固熔炉淬火槽装置的结构示意图。

18.图2是图1的俯视图。

19.图3是图1的侧视图。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及一种优选的实施方式对本实用新型的技术方案进行清楚、完整地描述。

21.参阅图1~图3,本实施例提供一种铝合金固熔炉淬火槽装置,包括轨道车1及安装在轨道车1上的第一料框支架2、淬火槽3及淬火液冷却系统。淬火槽3内设有第二料框支架4,第二料框支架4与第一料框支架2结构相同,且均用于支撑料框。

22.轨道车上设有两个工位,一个是装料框工位,一个是淬火槽工位。装料框工位上安装第一料框支架2,淬火槽工位上安装淬火槽3,轨道车1由电机带动减速机11通过链条传动驱动车轮12行走。

23.淬火槽3包括淬火槽本体31和循环槽32,循环槽32设于淬火槽本体31后侧面的中心部,循环槽32上端通过开设在淬火槽本体31后侧壁的出水通道311与淬火槽本体31的内腔相通,循环槽32底部通过进水管道33与淬火槽本体31连通。进水管道33呈变横截面的扁平矩形,其底面与循环筒34底面平齐,大端左右两侧壁与循环筒相切连接,小端与循环槽32连接。循环筒34呈圆筒状,其上端敞口。圆筒的上端向外扩展成圆锥形,从而扩大喷射面积。第二料框支架4安装在循环筒34的正上方,循环筒34将循环槽来的循环液喷射向第二料框支架4。

24.循环槽32内设有搅拌装置35,搅拌装置35包括固定安装在循环槽32内的导流筒351、设于导流筒内的搅拌叶352、连接搅拌叶的搅拌轴353以及驱动搅拌轴转动搅拌电机354。

25.在搅拌装置35的作用下,淬火槽本体31内的淬火液经出水通道311进入循环槽32,

从循环槽32经进水管道33进入循环筒34,经循环筒34上端出口喷射向放置到第二料框支架4上的料框内的工件,与工件迅速接触淬火。在搅拌装置的作用下,淬火槽本体31内的淬火液温度分布均匀,无死角;且带压从循环筒34喷射向工件,与工件迅速全面接触淬火,淬火均匀性高。

26.在本实施例中,淬火槽本体31的侧壁上端设有溢流口312,当工件进入淬火液中淬火时,循环装置启动,淬火液的液面会随之上升,液位上升到一定的高度时,从溢流口312流回槽体内,淬火介质利用率高,对环境无污染。

27.为了使淬火液温度在淬火工艺要求范围内,本技术还配置有加热系统和冷却系统,淬火槽本体31内还设有测温元件(图中未示出)。

28.在本实施例中,加热系统包括若干组u形电加热管5,所述u形电加热管5设置在淬火槽本体31的内侧壁上;为了防止料框碰撞加热管,淬火槽本体31的内侧壁还设有若干保护筋板310,相邻两个u形电加热管5之间均设置有一块保护筋板310,从图2可以看出,保护筋板310前端面超出u形电加热管5的前端面,从而防止料框下降时碰触到u形电加热管5。

29.冷却系统包括设置在淬火槽本体外部的循环泵61和风冷式换热器62,循环泵61的进水口通过冷却进水管a63与淬火槽本体内腔相通,循环泵61出口通过冷却水管b64与风冷换热器62的进水口连接,风冷换热器62的出口通过冷却出水管c65与淬火槽本体31内腔相通,冷却出水管c65有两根,两根冷却水管铺设在淬火槽底部且对称分布在循环筒34的两侧,其端部均由盲板封闭,其管壁均开设有若干均匀分布的出水孔。两根冷却水管c在淬火槽本体内后侧通过三通管连接。温度升高的淬火液被经循环泵61抽吸至风冷换热器降温后回到淬火槽本体31,从而保证淬火液温度满足淬火工艺的要求。在本实施例中,风冷式换热器62配置有两台冷风机。

30.本实用新型的工作方式是:

31.当第一料框支架2装料完毕后,轨道车1行至炉体正下方,由吊装钩将第一料框支架2上的装满工件的料框提升到炉内加热;加热完毕后,炉门打开,吊装钩下降将料框及工件放置到淬火槽本体31内的第二料框支架4上进行淬火;淬火完成后有吊装钩将淬火槽本体31内的料框提升放置到第一料框支架2上,轨道车1行至卸料工位进行卸料。

32.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1