一种钢包烘烤装置的制作方法

1.本实用新型涉及烘烤技术领域,尤其涉及一种钢包烘烤装置。

背景技术:

2.在钢铁企业中,钢包、铁水包的烘烤一般使用双套管式常规烤包器进行燃烧,即煤气与空气是双套管形式,或者煤气单通道,不使用空气通道,依靠煤气的压力将空气引射到钢包内进行燃烧,个别使用蓄热式烧嘴,使用的煤气90%以上都是高炉煤气;同时,烘烤过程中需根据钢包的使用状况、修补耐材的数量和部位考虑烘烤时间,烘烤时间一般在24~48小时左右,烘烤时间较长,烘烤过程中会从包盖四周溢出较多的煤气和热量。

3.使用双套管式常规烤包器,氧(空)气管道内部套装煤气管道,氧气、空气与煤气会直接在套管的端部进行混合燃烧。此常规烤包器在燃烧过程中,由于煤气质量、压力的波动,套管式的混合方式导致煤气与氧气或空气混合不完全,烤包器的端部火焰燃烧不稳定。

4.综上所述,现有烤包器在使用过程中普遍存在如下缺点:

5.1)由于使用常规烤包器燃烧,燃料燃烧不充分,使得钢包烘烤时间较长;

6.2)燃料燃烧不充分,未燃尽的煤气和废气从包口部位溢出,造成燃料浪费;

7.3)废气溢出会污染钢包周边的空气,甚至造成周边设备的安全隐患。

8.基于此,本实用新型中提供了一种新型的钢包烘烤装置,以克服现有技术中的缺陷。

技术实现要素:

9.本实用新型的目的在于提供一种钢包烘烤装置,该装置可将热烟气回收,重新参与燃烧;同时,使用热烟气对煤气、空气进行预热,提高了燃烧效率,节省了烘烤时间,节约了燃料;此外,还避免废气造成的环境污染和安全隐患。

10.为了实现上述目的,本实用新型提供了一种钢包烘烤装置,用于钢包的烘烤,其包括:

11.包盖组件,所述包盖组件设置在钢包的正上方;所述包盖组件包括包盖本体、设置在所述包盖本体外边缘处的闭合管体,所述闭合管体与所述包盖本体间固定连接;在所述闭合管体的底部开设若干第一孔洞,以使所述闭合管体与所述钢包内部连通;

12.排烟管道,所述排烟管道竖直设置在所述包盖本体上,且所述排烟管道的底端封口;并在所述排烟管道的外侧设置若干连接管道,所述连接管道的一端与所述闭合管体上部连通,另一端与所述排烟管道连通;

13.煤气管道,所述煤气管道套设在所述排烟管道的内部,且所述煤气管道的出口端设置在所述排烟管道的下方;所述煤气管道内部形成有煤气输送通道,在所述排烟管道与所述煤气管道之间形成有排烟输送通道;

14.空气管道,所述空气管道套设在所述排烟管道外,并在所述空气管道与所述排烟管道之间形成有空气输送通道;所述空气管道的出口端设置在所述煤气管道出口端的下

方,以使在所述空气管道出口端与所述煤气管道出口端之间预留空间,并在所述预留空间内安装混合腔体;

15.烟气引射管道,所述烟气引射管道的第一连接端与所述排烟管道的上端连通,第二连接端与所述空气管道的输入端连通。

16.进一步的,所述烟气引射管道的第一连接端伸入至所述排烟管道内,且所述烟气引射管道的第一连接端为竖直设置的喇叭状开口;

17.所述喇叭状开口具有第一大口端与第一小口端,所述第一小口端与所述烟气引射管道连通,且位于所述第一大口端的上方。

18.进一步的,所述第一大口端的外边缘与所述排烟管道内壁面间预留安装缝隙。

19.进一步的,所述预留安装缝隙为5mm~10mm。

20.进一步的,所述烟气引射管道与水平面间夹角a为30

°

~45

°

。

21.进一步的,所述混合腔体呈两端敞口的中空圆锥台状,具有第二大口端、第二小口端与锥面;所述第二小口端止抵在所述煤气管道的出口端,以使所述煤气输送通道与所述混合腔体的内部连通;所述第二大口端与所述空气管道的出口端固定连接;并在所述锥面上开设若干第一通孔,以使所述空气输送通道与所述混合腔体的内部连通;

22.在空气管道的出口端固定安装一挡板,所述挡板罩盖住所述混合腔体的第二大口端,并在所述挡板上开设若干第二通孔。

23.进一步的,所述第一通孔与所述第二通孔的直径为3mm~6mm。

24.进一步的,在所述煤气管道的出口端设置三角锥挡板,所述三角锥挡板倒置,并在所述三角锥挡板的外壁面上开设有若干第三通孔。

25.进一步的,所述第三通孔的直径为3mm~4mm。

26.本实用新型具有以下有益效果:

27.本实用新型中该钢包烘烤装置,使用时,将煤气通过煤气输送通道、空气通过空气输送通道均输送至混合腔体内,进行气体混合,使得气体混合更加均匀,利于后期燃烧;对应的,煤气与空气混合后喷出燃烧,由于提前混合均匀和充分,在喷口处燃烧时,能够充分燃烧,火焰燃烧的热量充分发挥出来,冲击力较大,火焰下行效果好,使得煤气燃烧火焰直冲钢包底部,温升比较快,节约烘烤时间。燃烧后会在钢包内产生烟气,烟气从钢包内循环经第一孔洞流入闭合管体内,接着,经连接管道输送至排烟管道内,最后,经烟气引射管道回流至空气管道的空气输送通道内,参与二次燃烧或助燃,实现了烟气的回收利用,使得90%烟气重新回到钢包内参与燃烧,烟气的再次循环利用,减少了废气对于环境的污染,节约了煤气消耗,达到了节约燃料的效果。

28.同时,空气或氧气经空气输送通道输送至喷口处参与助燃,由于排烟管道设置在空气管道的内部,烟气在运行过程中,会与空气或氧气有一个热交换的过程;同理,煤气经煤气输送通道输送至喷口处参与燃烧,由于煤气管道布置在排烟管道的内部,烟气在运行过程中,也会与煤气有一个热交换的过程,可见,热烟气在排放过程中将空气、煤气进行了预热,提高了煤气的燃烧效率,节约了燃烧时间,缩短了钢包的烘烤时间。

29.此外,所述包盖组件罩盖在钢包的正上方,将钢包完全包裹在包盖组件内,使得在钢包的烘烤过程中,钢包周边不会有废煤气、热气、烟气的溢出,不会造成周边环境污染和安全隐患。

附图说明

30.为了更清楚的说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

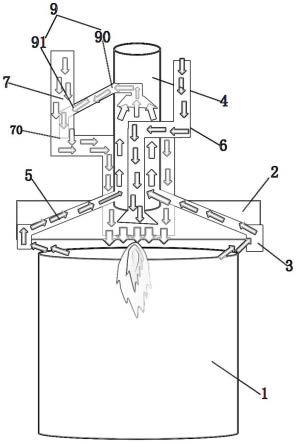

31.图1为本实用新型具体实施例中一种钢包烘烤装置与钢包的结构示意图;

32.图2为图1包盖组件中部分结构示意图;

33.图3为本实用新型具体实施例中一种钢包烘烤装置的结构示意图;

34.图4为在图3中煤气管道、空气管道与混合腔体组合后的部分结构示意图;

35.图中:钢包1;包盖本体2;闭合管体3;排烟管道4、排烟输送通道40;连接管道5;煤气管道6、煤气输送通道60、三角锥挡板61;空气管道7、空气输送通道70、挡板71;混合腔体8、第二大口端80、第二小口端81、锥面82;烟气引射管道9、第一连接端90、第二连接端91。

具体实施方式

36.下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

37.下面结合附图1至附图4以及具体实施例,详细论述本实用新型:

38.如图1至4所示,本实用新型中提供了一种钢包烘烤装置,用于钢包的烘烤,其包括:

39.包盖组件,所述包盖组件罩盖在钢包1的正上方,将钢包1完全包裹在包盖组件内;所述包盖组件包括包盖本体2、设置在所述包盖本体2外边缘处的闭合管体3,所述闭合管体3与所述包盖本体2间固定连接,如可以在包盖本体2的周边焊接一圈耐材钢管,也可依据包盖本体2的大小设计一圈或者多圈盘管等,主要是将钢包产生的烟气回收,循环利用。同时,在所述闭合管体3的底部开设若干第一孔洞,以使所述闭合管体3与所述钢包1内部连通;本实施例中,第一孔洞的直径为10mm~20mm左右,孔洞间的间距大约为50mm左右,随机布置,产生的烟气从该第一孔洞回流至排烟管道4;

40.排烟管道4,所述排烟管道4竖直设置在所述包盖本体2上,且所述排烟管道4的底端封口;并在所述排烟管道4的外侧设置若干连接管道5,所述连接管道5的一端与所述闭合管体3上部连通,另一端与所述排烟管道4连通;

41.煤气管道6,所述煤气管道6套设在所述排烟管道4的内部,且所述煤气管道6的出口端设置在所述排烟管道4的下方;所述煤气管道6内部形成有煤气输送通道60,用于煤气的输送;在所述排烟管道4与所述煤气管道6之间形成有排烟输送通道40,用于烟气的输送;

42.空气管道7,所述空气管道7套设在所述排烟管道4外,并在所述空气管道7与所述排烟管道4之间形成有空气输送通道70,用于空气或氧气等的输送;所述空气管道7的出口端设置在所述煤气管道6出口端的下方,以使在所述空气管道7出口端与所述煤气管道6出口端之间预留空间,并在所述预留空间内安装混合腔体8,该混合腔体8用于空气与煤气的混合;

43.烟气引射管道9,所述烟气引射管道9的第一连接端90与所述排烟管道4的上端连通,第二连接端91与所述空气管道7的入口端连通。在钢包烘烤装置开始工作时,首先打开空气管道7,压力设定在7~8kpa左右,高于日常使用普通钢包烘烤装置的压力值3~5kpa,在高压力下,空气管道7中的空气带动了空气管道7中烟气引射管道9中的气流运动,烟气引射管道9中就会形成一定的负压,在包盖本体2边缘处的闭合管体3中也会形成一定的负压,燃料燃烧产生的废气就会随着闭合管体3进入到排烟管道4中。

44.本实用新型中该钢包烘烤装置,使用时,将煤气通过煤气输送通道60、空气通过空气输送通道70均输送至混合腔体8内,进行气体混合,使得气体混合更加均匀,利于后期燃烧;对应的,煤气与空气混合后喷出燃烧,由于提前混合均匀和充分,在喷口处燃烧时,能够充分燃烧,火焰燃烧的热量充分发挥出来,冲击力较大,火焰下行效果好,使得煤气燃烧火焰直冲钢包1底部,温升比较快,节约烘烤时间。燃烧后会在钢包1内产生烟气,烟气从钢包1内循环经第一孔洞流入闭合管体3内,接着,经连接管道5输送至排烟管道4内,最后,经烟气引射管道9回流至空气管道7的空气输送通道70内,参与二次燃烧或助燃,实现了烟气的回收利用,使得90%烟气重新回到钢包1内参与燃烧,烟气的再次循环利用,减少了废气对于环境的污染,节约了煤气消耗,达到了节约燃料的效果。

45.同时,空气或氧气经空气输送通道70输送至喷口处参与助燃,由于排烟管道4设置在空气管道7的内部,烟气在运行过程中,会与空气或氧气有一个热交换的过程;同理,煤气经煤气输送通道60输送至喷口处参与燃烧,由于煤气管道6布置在排烟管道4的内部,烟气在运行过程中,也会与煤气有一个热交换的过程,可见,热烟气在排放过程中将空气、煤气进行了预热,提高了煤气的燃烧效率,节约了燃烧时间,缩短了钢包的烘烤时间。

46.此外,所述包盖组件罩盖在钢包1的正上方,将钢包1完全包裹在包盖组件内,使得在钢包1的烘烤过程中,钢包1周边不会有废煤气、热气、烟气的溢出,不会造成周边环境污染和安全隐患。

47.进一步的,所述烟气引射管道9的第一连接端90伸入至所述排烟管道4内,且所述烟气引射管道9的第一连接端90为竖直设置的喇叭状开口。

48.所述喇叭状开口具有第一大口端与第一小口端,所述第一小口端与所述烟气引射管道9连通,且位于所述第一大口端的上方,将上行的烟气吸入至喇叭状开口内,并通过烟气引射管道9引射回流至空气管道7内,类似于雨伞或抽油烟机的设计。将烟气引射管道9的第一连接端90设计为喇叭状,增加与烟气的接触面积,使得接近90%的烟气都回收至循环利用。

49.同时,所述第一大口端的外边缘与所述排烟管道4内壁面间预留安装缝隙,该预留安装缝隙为5mm~10mm左右,使得多余烟气从此处排放至大气中。

50.而该烟气引射管道9与空气管道7间夹角a为30

°

~45

°

左右,烟气引射管道9与空气管道4的入口端相连,且呈现一定的引射角度,一般布置为30度或45度,主要是利于空气在高压流动下,将烟气利用引射原理,从排烟输送通道40中引出烟气。

51.进一步的,所述混合腔体8呈两端敞口的中空圆锥台状,具有第二大口端80、第二小口端81与锥面82;所述第二小口端81止抵在所述煤气管道6的出口端,以使所述煤气输送通道60与所述混合腔体8的内部连通;所述第二大口端80与所述空气管道7的出口端固定连接;并在所述锥面82上开设若干第一通孔,以使所述空气输送通道70与所述混合腔体8的内

部连通;

52.在空气管道7的出口端固定安装一挡板71,所述挡板71罩盖住所述混合腔体8的第二大口端80,并在所述挡板71上开设若干用于空气喷射的第二通孔。该第一通孔与所述第二通孔的直径为3mm~6mm左右,便于混合气体在高压下顺利喷出。

53.进一步的,所述煤气管道6的出口端可呈喇叭状,增加喷射面积。或是在所述煤气管道6的出口端设置三角锥挡板61,所述三角锥挡板61倒置,并在所述三角锥挡板61的外壁面上开设有若干第三通孔;高压煤气通过第三通孔喷射而出,喷射至混合腔体8内,便于高压空气与高压煤气充分的混合,利于快速的燃烧。三角锥挡板61结构,与空气接触面积大,且向多个方向喷射,利于混合。该第三通孔的直径为3mm~4mm左右,便于气体在高压下顺利喷出。

54.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1