H形直翅片换热管结构的能板及包含该能板的蒸发冷却器的制作方法

h形直翅片换热管结构的能板及包含该能板的蒸发冷却器

技术领域

1.本实用新型属于转炉烟气余热回收技术领域,特别涉及一种h形直翅片换热管结构的能板及包含该能板的蒸发冷却器。

背景技术:

2.炼钢转炉出来的~1600℃的转炉煤气(有的称为转炉烟气,因包含有可燃成分co,其含量多达70%以上,其余为co2、o2,因而也被称为转炉煤气。还含有大量的灰尘,灰尘中含有较多铁、镁等可用成分,需要回收)先进入汽化冷却烟道余热锅炉,降温至~1000℃。该温度段灰尘为柔软性,对金属壁面的磨损性较小。目前,汽化冷却烟道余热锅炉的使用较为普遍,几乎每个转炉都已配备。转炉煤气的特性:高温、含尘多、有磁性、磨损性、静电、间断性、周期性、可燃性,条件极为苛刻。

3.~1000℃的转炉煤气,由于灰尘变成硬性,对金属壁面的磨损较大,目前的现状是,进入蒸发冷却器,用冷水对该转炉煤气降温至~200℃后进行除尘净化。因此,存在极大的能源浪费,回收该高品位热量极为重要。

技术实现要素:

4.技术问题:为了解决现有技术的缺陷,本实用新型提供了一种h形直翅片换热管结构的能板及包含该能板的蒸发冷却器,其能够有效回收转炉烟气高温段的余热。

5.技术方案:本实用新型提供了一种h形直翅片换热管结构的转炉烟气余热回收的能板,所述能板主要由换热管和换热管表面的h形直翅片组成,换热管呈水平蛇形状态,两端开口分别位于能板的顶部和底部,换热管中每段水平管体相互平行,管体外均设有具有竖直表面的若干个h形直翅片,且不同水平管体上的h形直翅片上下对齐,形成若干个平行的非连续型竖表面。

6.能板换热管的上端开口连接至外部的汽包,能板换热管的下端开口通过强制循环泵连接至汽包,由此形成冷却介质的循环通路。

7.作为实施方案,所述换热管为单h形翅片管或双h形翅片管。

8.作为优选或者改进方案:

9.所述能板还包括设置在最顶部h形直翅片上端的上防磨罩,所述上防磨罩包括顶部的竖直板和竖直板下端连接的两侧斜板。上防磨罩对能板起到防磨的保护作用,其顶部的竖直板和两侧斜板分别对灰尘起引导作用。

10.本发明还提供了一种蒸发冷却器,包含所述的h形直翅片换热管结构的转炉烟气余热回收的能板,所述能板)设置在蒸发冷却器塔体内部的上部区域,烟气进口的下方,且呈竖壁状放置。

11.作为一种实施方案,所述能板在蒸发冷却器塔体内沿圆周方向均匀分布,且径向放置。

12.优选的,所述能板设置成不同的宽度,交错放置。

13.作为另一种实施方案,所述能板为两个以上,在蒸发冷却器塔体内任一穿过中轴线的纵截面两侧分布。

14.进一步优选的,所述能板在蒸发冷却器塔体内任一穿过中轴线的纵截面两侧对称分布,且同一侧内的能板相互平行放置。

15.更优选的,所述能板设置成不同的宽度,依序放置。

16.所述蒸发冷却器还包括设置在能板上方和/或下方的喷雾装置,喷雾装置包括设于塔体外部的输送管路和内部的喷头,以及设于塔体侧壁的冷水入口,所述喷头安装在塔体侧壁,输送管路与冷水入口连接。

17.由于烟气中的含尘量比较大,一般达到150克/m3以上,且颗粒较大,有的甚至粒径达2mm以上,灰尘中含有多种金属元素,因此,灰尘对壁面的磨损比较严重,金属颗粒在流动过程中的碰撞等会产生静电,具有吸附性、磁性。本实用新型采用的能板为竖壁面布置,能板的迎风面宽度很小,因此,不会占据较多的烟气流通面积,也就是说设置能板后,由于余热回收对烟气的降温,及相比于原先喷水产生的水蒸气进入在烟气中来说,设置能板后对烟气的流速几乎不变,不会因烟气流速变大很多而产生对能板的磨损。能板可以不设置外壳和导热层,直接将换热管作为能板置于烟气中。作为改进方案,能板也可以设置外壳和和导热层,外壳采用耐高温无磁性的材质(例如耐高温不锈钢材质),不会使得磁性灰尘吸附在能板上,以保持板面的清洁,使得传热持续高效。

18.有益效果:与现有技术相比,本实用新型能板具有大面积的非连续型竖直换热面,能够对转炉烟气蒸发冷却器内的高温段烟气进行余热回收,h形翅片能抵挡高含尘的冲击,增加换热面积,实现含尘气流对换热面的横向冲刷,提高换热效果,同时翅片表面为竖表面,翅片为非连续型的翅片,减少了积灰,降低了灰尘对换热面的磨损,能产生品位级的中高压饱和蒸汽,减少喷水量,减少蒸发冷却器出口的烟气流量,减少转炉烟气的后续处理成本。

附图说明

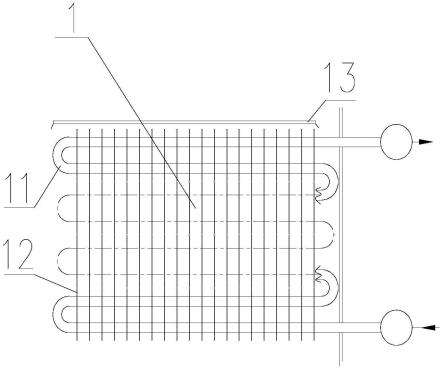

19.图1为本实用新型能板的结构示意图。

20.图2为本实用新型能板中h形直翅片的结构示意图(双排管)。

21.图3为本实用新型能板中h形直翅片的结构示意图(单排管)。

22.图4为本实用新型能板中上防磨罩的结构示意图。

23.图5为本实用新型能板中在蒸发冷却器中的排布示意图(圆周均布式)。

24.图6为本实用新型能板中在蒸发冷却器中的排布示意图(平行式)。

25.图7为本实用新型能板中在蒸发冷却器中的位置示意图。

具体实施方式

26.下面结合附图对本实用新型装置作出进一步说明。

27.实施例1

28.一种h形直翅片换热管结构的转炉烟气余热回收的能板,如图1所示,能板1主要由换热管11和换热管11表面的h形直翅片12组成,换热管11呈水平蛇形状态,两端开口分别位于能板1的顶部和底部,换热管11中每段水平管体相互平行,管体外均设有具有竖直表面的

若干个h形直翅片12,且不同水平管体上的h形直翅片12上下对齐,形成若干个平行的非连续型竖表面。

29.如图2和图3所示,根据单个翅片焊接基管的数量,换热管可以为单h形翅片管,也可以为双h形翅片管。

30.如图4所示,能板1还包括设置在最顶部h形直翅片12上端的上防磨罩13,所述上防磨罩13包括顶部的竖直板和竖直板下端连接的两侧斜板。上防磨罩13对能板起到防磨的保护作用,其顶部的竖直板和两侧斜板分别对灰尘起引导作用。上防磨罩13的斜板角度θ按照转炉烟气中灰尘的安息角设计制造。

31.能板换热管11的上端开口连接至外部的汽包,能板换热管11的下端开口通过强制循环泵连接至汽包,由此形成冷却介质的循环通路。

32.上述能板的工作原理如下:

33.高温转炉烟气经过能板1,h形直翅片12吸收高温转炉烟气的放热量后传递给换热管11,最终均传递给换热管11内的水。汽包下来的饱和水,经强制循环泵驱动送入换热管11内,吸收煤气放热量后变成汽水混合物,从换热管11上端出口,送至汽包,经汽水分离后,饱和蒸汽外送,饱和水再次参与循环。

34.如图7所示,上述能板应用时,将其安装在蒸发冷却器中,能板1设置在蒸发冷却器2塔体内部的上部区域,烟气进口的下方,且呈竖壁状放置。能板1均靠近塔体的内壁安装,以方便其中换热管11的上端开口和下端开口均穿过塔体的外壳与外部的汽包连通。

35.作为一种实施方案,如图5所示,能板1在蒸发冷却器2塔体内沿圆周方向均匀分布,且径向放置。能板厚度小,高度大,宽度适中,竖壁面布置适合外部烟气沿竖板面的纵向冲刷。能板1可以设置成不同的宽度,交错放置,以高度高效地利用塔内空间,使得烟气自上而下冲刷的速度均匀。

36.作为另一种实施方案,如图6所示,能板1在蒸发冷却器2塔体内任一穿过中轴线的纵截面两侧对称分布,且同一侧内的能板相互平行放置。能板厚度小,高度大,宽度适中,竖壁面布置适合外部烟气沿竖板面的纵向冲刷。能板1可以设置成不同的宽度,依序放置,以高度高效地利用塔内空间,使得烟气自上而下冲刷的速度均匀。

37.蒸发冷却器还包括设置在能板上方和/或下方的喷雾装置,喷雾装置包括设于塔体外部的输送管路和内部的喷头,以及设于塔体侧壁的冷水入口,喷头安装在塔体侧壁,输送管路与冷水入口连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1