高炉风口中套检漏装置的制作方法

1.本实用新型涉及钢铁厂高炉设备领域,即高炉风口中套检漏装置,用于在线排查中套是否破损。

背景技术:

2.在现有技术中,高炉风口中套在线生产时会发生破损向炉内漏水的情况,造成燃料比升高、炉缸局部堆积、炉况不顺甚至爆炸,严重影响高炉生产秩序。由于破损部位在炉内,周边冷却设备又多,发生破损后往往不好确认。本高炉共30个风口,风口中套采用联合软水闭路循环冷却系统,供回水支管路设计管径dn50,回水管道上设有dn25排气阀,回水不设回水槽,由管道直接输送到回水总管内。传统的检漏方法,是在检漏时将供水阀门调小,观察冷却水出口的水花,如水花发白有气泡或者有断续出水的现象,则说明冷却设备有破损。传统检漏方法适用开路冷却能看到冷却出水的风口中套。由于软水闭路冷却系统不设回水槽,由管道直接输送到回水总管内,看不到出水情况,传统的检漏方法已不适用,亟需开发新的检漏排查装置。

技术实现要素:

3.本实用新型的目的是针对上述不足而提供一种结构简单,操作方便的高炉风口中套检漏装置,解决了软水闭路循环冷却方式的风口中套在线检漏的技术难题。

4.本实用新型的技术解决方案是:高炉风口中套检漏装置,其特征在于包括一段管路,管路一端带有与中套回水管排气阀连接的法兰盘,管路另一端连接有排水阀,管路中间连接有支管路,支管路上依次连接有压力表和冲入中压氮气的充压阀。

5.本实用新型的优点是:1、采用本装置彻底解决了闭路循环冷却的中套查漏难的隐患,结构简单,操作简单。2、使用该装置共查排查风口中套20余次,排查出破损中套6个,无一例漏判、误判,应用效果良好。

6.下面将结合附图对本实用新型的实施方式作进一步详细描述。

附图说明

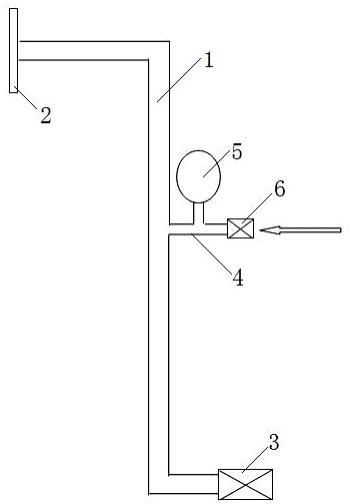

7.图1是本实用新型结构简图。

具体实施方式

8.参见图1,零部件名称如下:管路1,法兰盘2,排水阀3,支管路4,压力表5,充压阀6。

9.参见图1,高炉风口中套检漏装置,包括一个管路1(φ34

×

4),管路1两端分别带有与中套回水管排气阀连接的法兰盘2和排水阀3,管路1中间连接有支管路4(dn15),支管路4上依次连接有压力表5(1.6mpa)和冲入中压氮气(1-1.4mpa)的充压阀6。

10.使用方法:将本装置法兰盘2与中套回水管排气阀连接,安装好的试压检漏装置可实现三种检漏方法。

11.1、传统的调小阀门看水花的方法

12.本装置上排水阀3处于开启状态、充压阀6关闭,关闭中套回水管上的阀门同时打开中套回水管排气阀,回水由排水阀3流出,调小供水阀门可观察出水状态。此种方法优点是不需要停水;缺点是受出水口管径和工艺条件限制破损漏点较小时出水不会有明显变化,微漏无法判断。

13.2、利用中套供回水压力试压

14.本装置充压阀6和排水阀3门都处于关闭状态,打开中套回水管排气阀,先关闭中套供水阀门,再关闭中套回水阀门,此时试验压力是中套回水压力(0.4mpa),观察压力变化;还可以先关闭中套回水阀门,再关闭中套供水阀门,此时试验压力是中套供水压力(0.7mpa),观察压力变化。这种方法的优点是对微漏中套的判断优于传统方法;缺点是一是需要中套短暂停水(10-30s),二是试验压力只能用供水或回水压力,存在供回水阀门不严造成无效试验。

15.3、外部加压试压

16.保压试验时如怀疑供回水阀门不严,可用中压氮气(或高压水)等由充压阀6处向中套内加压,提高试验压力0.02-0.05mpa,观察压力如无压降说明阀门关闭严密;降至原试验压力停止,说明阀门不严丢压;降职原试验压力继续下降说明有外泄漏水。这种方法的优点是更准确;缺点是需要停水更长时间(30s以上)。

17.上面描述,只是本实用新型的具体实施方式,各种举例说明不对本实用新型的实质内容构成限制。

技术特征:

1.高炉风口中套检漏装置,其特征在于包括一段管路(1),管路(1)一端带有与中套回水管排气阀连接的法兰盘(2),管路(1)另一端连接有排水阀(3),管路(1)中间连接有支管路(4),支管路(4)上依次连接有压力表(5)和冲入中压氮气的充压阀(6)。

技术总结

本实用新型涉及钢铁厂高炉设备领域,即高炉风口中套检漏装置,用于在线排查中套是否破损。它包括一段管路,管路一端带有与中套回水管排气阀连接的法兰盘,管路另一端连接有排水阀,管路中间连接有支管路,支管路上依次连接有压力表和冲入中压氮气的充压阀。采用本装置彻底解决了闭路循环冷却的中套查漏难的隐患,结构简单,操作简单。使用该装置共查排查风口中套20余次,排查出破损中套6个,无一例漏判、误判,应用效果良好。应用效果良好。应用效果良好。

技术研发人员:徐斌 陈洪旻 张劲松 孙承伟 王德军 张百文 栗洪强 赵晗

受保护的技术使用者:通化钢铁股份有限公司

技术研发日:2022.07.21

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1