铜工艺品铸造用带有过滤机构的融蜡装置的制作方法

1.本技术涉及融蜡设备技术领域,尤其涉及铜工艺品铸造用带有过滤机构的融蜡装置。

背景技术:

2.铜工艺品,指的是铜质工艺品的简称,铜工艺品有青铜器、司母戊鼎等,手工艺的产品,即通过手工将原料或半成品加工而成的产品,是对一组价值艺术品的总称,它包括的种类很多,有漆器,陶器,瓷器,民间工艺,木雕工艺品,桦树皮工艺品,麦秸工艺品,石湾公仔等,铜在工艺品表面打腊有保护作用,防止铜工艺品表面氧化,蜡起到隔绝空气的作用,但是现有的一些融蜡装置结构较为简单,在融蜡的过程中许多结块难以融化,融化的速度较慢,效率较低,因此,为了解决此类问题,我们提出铜工艺品铸造用带有过滤机构的融蜡装置。

技术实现要素:

3.本技术提出的铜工艺品铸造用带有过滤机构的融蜡装置,解决了现有的一些融蜡装置结构较为简单,在融蜡的过程中许多结块难以融化,融化的速度较慢,效率较低的问题。

4.为了实现上述目的,本技术采用了如下技术方案:

5.铜工艺品铸造用带有过滤机构的融蜡装置,包括底座,所述底座的内部开设有夹层,所述底座顶端固定设置有融蜡箱,所述融蜡箱的两侧内壁之间转动设置有第一转动杆,所述第一转动杆上固定设置有下料缓冲组件,所述融蜡箱的两侧内壁之间滑动设置有第一滤网,所述第一滤网位于所述第一转动杆的下方,所述融蜡箱的底端内壁上转动设置有第二转动杆,所述第二转动杆位于所述融蜡箱内的杆体上固定设置有搅拌组件,所述融蜡箱的底端内壁上转动设置有两个呈对称分布的第三转动杆,两个所述第三转动杆位于所述融蜡箱内的杆体上固定设置有破碎组件,所述底座的夹层内设置有与所述第二转动杆和两个所述第三转动杆适配的转动驱动组件。

6.通过采用上述技术方案,能够有效的让待加工的蜡在融蜡箱经过过滤及加热过程后快速融化,且保持融化的状态。

7.优选的,所述下料缓冲组件包括缓冲隔板,所述第一转动杆上固定设置有多个呈环形阵列分布的缓冲隔板。

8.通过采用上述技术方案,待加工的蜡在倒入融蜡箱时,缓冲隔板的设置能够有效的防止溅射,对其起到了一定的缓冲作用。

9.优选的,所述融蜡箱的两侧内壁上均开设有凹槽,两个所述凹槽的顶端内壁与底端内壁之间均固定设置有两个呈对称分布的固定杆,两个所述凹槽的底端内壁上均固定设置有一组弹簧,所述第一滤网的两侧均固定设置有滑块,两个所述滑块分别与同侧的所述固定杆滑动贯穿连接,两个所述滑块的底端分别与同侧弹簧的端部固定连接。

10.通过采用上述技术方案,第一滤网上有一定的重量时会慢慢往下降,第一滤网起到过滤作用的同时也具有一定的缓冲作用。

11.优选的,所述搅拌组件包括搅拌片,所述第二转动杆位于所述融蜡箱内的杆体上固定设置有多个呈环形阵列分布的搅拌片。

12.通过采用上述技术方案,能够对初次过滤后的蜡进行搅拌,使其受热均匀,快速融化。

13.优选的,所述破碎组件包括破碎刀片,两个所述第三转动杆位于所述融蜡箱内的杆体上均固定套设有破碎刀片。

14.通过采用上述技术方案,能够将一些结块的、难以融化的蜡破碎,促进蜡的快速融化。

15.优选的,所述转动驱动组件包括电机、第四转动杆、第一锥形齿轮和第二锥形齿轮,所述底座夹层内的一侧内壁固定设置有电机,所述电机驱动轴的端部固定设置有第四转动杆,所述第四转动杆上固定套设有三个呈间隔分布的第一锥形齿轮,所述第二转动杆和两个所述第三转动杆位于所述底座夹层内的一段杆体端部均固定套设有第二锥形齿轮,三个所述第二锥形齿轮均与同侧的所述第一锥形齿轮啮合。

16.通过采用上述技术方案,能够带动、第二转动杆和两个第三转动杆的转动上的搅拌组件和破碎组件转动,促进蜡的快速融化。

17.优选的,所述融蜡箱的一侧贯通设置有出料管,所述出料管位于所述融蜡箱内的一段管体端部固定设置有第二滤网。

18.通过采用上述技术方案,能够对融化过后的蜡进行二次过滤,使融化后的蜡更加细腻。

19.优选的,所述融蜡箱的四周开设有导热槽,所述融蜡箱的底部开设有夹层,所述融蜡箱的夹层内固定设置有多个呈线性分布的加热棒。

20.通过采用上述技术方案,能够较快速的让融蜡箱快速达到一定的温度状态,将蜡快速均匀的融化。

21.本技术的有益效果为:

22.通过导热油入口将导热油倒入导热槽内,再打开加热棒,从融蜡箱顶端的入料口将待融化的蜡倒入,蜡经过缓冲隔板倒入第一滤网上进行过滤,第一滤网在受到承重时会随之下降,既起到了过滤作用又起到缓冲作用,再启动底座夹层内的电机,带动搅拌组件和破碎组件的转动,搅拌组件的转动将初次过滤后的蜡进行搅拌,让蜡受热均匀,破碎组件的转动将一些结块难以融化的蜡破碎,可以较快的将一些结块蜡融化,提高了融蜡效率,最后融化过后的蜡从出料管流出时会通过第二滤网进行二次过滤。

23.综上所述,本技术实现了较快的将一些结块蜡融化,提高了效率,解决了现有的一些融蜡装置结构较为简单,在融蜡的过程中许多结块难以融化,融化的速度较慢,效率较低的问题,适宜推广。

附图说明

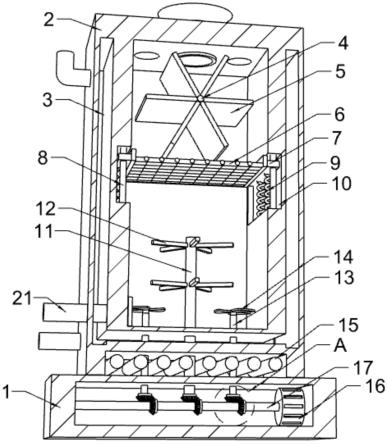

24.图1为本技术的结构示意图;

25.图2为本技术的正面剖视的结构示意图;

26.图3为本技术的图2中a的放大图;

27.图4为本技术的侧面剖视的结构示意图。

28.图中标号:1、底座;2、融蜡箱;3、导热槽;4、第一转动杆;5、缓冲隔板;6、第一滤网;7、滑块;8、固定杆;9、弹簧;10、凹槽;11、第二转动杆;12、搅拌片;13、第三转动杆;14、破碎刀片;15、加热棒;16、电机;17、第四转动杆;18、第一锥形齿轮;19、第二锥形齿轮;20、第二滤网;21、出料管。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

30.参照图1和图2,铜工艺品铸造用带有过滤机构的融蜡装置,包括底座1,在底座1的内部开设有夹层,底座1顶端固定设置有融蜡箱2,融蜡箱2的四周开设有导热槽3,可以从导热槽3上的导热油入倒入导热油至倒入槽内,在融蜡箱2的底部开设有夹层,融蜡箱2的夹层内固定设置有多个呈线性分布的加热棒15,在融蜡箱2的两侧内壁之间转动设置有第一转动杆4,第一转动杆4上固定设置有下料缓冲组件,下料缓冲组件包括缓冲隔板5,第一转动杆4上固定设置有多个呈环形阵列分布的缓冲隔板5,起到一定的缓冲作用。

31.参照图2,在融蜡箱2的两侧内壁之间滑动设置有第一滤网6,起到过滤作用,第一滤网6位于第一转动杆4的下方,在融蜡箱2的两侧内壁上均开设有凹槽10,在两个凹槽10的顶端内壁与底端内壁之间均固定设置有两个呈对称分布的固定杆8,在两个凹槽10的底端内壁上均固定设置有一组弹簧9,第一滤网6的两侧均固定设置有滑块7,两个滑块7分别与同侧的固定杆8滑动贯穿连接,起到一定的固定作用,两个滑块7的底端分别与同侧弹簧9的端部固定连接,由于弹簧的作用,第一滤网6受到承重会慢慢下降,没有受到重力作用时会慢慢上升。

32.参照图2和图4,在融蜡箱2的底端内壁上转动设置有第二转动杆11,第二转动杆11的底端贯穿延伸至底座1的夹层内,第二转动杆11位于融蜡箱2内的杆体上固定设置有搅拌组件,搅拌组件包括搅拌片12,第二转动杆11位于融蜡箱2内的杆体上固定设置有多个呈环形阵列分布的搅拌片12,可以对蜡进行搅拌,使其受热均匀。

33.参照图2和图4,在融蜡箱2的底端内壁上转动设置有两个呈对称分布的第三转动杆13,在两个第三转动杆13的底端均贯穿延伸至底座1的夹层内,两个第三转动杆13位于融蜡箱2内的杆体上固定设置有破碎组件,破碎组件包括破碎刀片14,两个第三转动杆13位于融蜡箱2内的杆体上均固定套设有破碎刀片14,可以将结块的蜡进行破碎,促进蜡的融化。

34.参照图3和图4,在底座1的夹层内设置有与第二转动杆11和两个第三转动杆13适配的转动驱动组件,转动驱动组件包括电机16、第四转动杆17、第一锥形齿轮18和第二锥形齿轮19,在底座1夹层内的一侧内壁固定设置有电机16,在电机16驱动轴的端部固定设置有第四转动杆17,在第四转动杆17上固定套设有三个呈间隔分布的第一锥形齿轮18,第二转动杆11和两个第三转动杆13位于底座1夹层内的一段杆体端部均固定套设有第二锥形齿轮19,三个第二锥形齿轮19均与同侧的第一锥形齿轮18啮合。

35.参照图2和图4,融蜡箱2的一侧贯通设置有出料管21,出料管21位于融蜡箱2内的一段管体端部固定设置有第二滤网20,对融化后的蜡进行二次过滤。

36.工作原理:本技术在使用时,通过导热油入口将导热油倒入导热槽3内,再打开加热棒15,导热油的作用会让整个融蜡箱2快速升温,从融蜡箱2顶端的入料口将待融化的蜡倒入,蜡经过缓冲隔板5带动缓冲隔板5的转动,起到一定的缓冲作用,蜡经过缓冲隔板5倒入第一滤网6上进行过滤,第一滤网6在受到承重时会随之下降,既起到了过滤作用又起到缓冲作用,再启动底座1夹层内的电机16,带动第二转动杆11和两个第三转动杆13上的搅拌组件和破碎组件的转动,搅拌组件的转动将初次过滤后的蜡进行搅拌,让蜡受热均匀,可以快速融化,破碎组件的转动可以将一些结块难以融化的蜡破碎,较快的将一些结块的蜡融化,提高了融蜡效率,最后融化过后的蜡从出料管21流出时会通过第二滤网20进行二次过滤。

37.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1