一种汽车铝合金支架压铸模架的制作方法

1.本实用新型涉及支架压铸技术领域,具体为一种汽车铝合金支架压铸模架。

背景技术:

2.模架即模具的支撑,比如压铸机上将模具各部分按一定规律和位置加以组合和固定,并使模具能安装到压铸机上工作的部分就叫模架,由推出机构、导向机构、预复位机构模脚垫块、座板组成。模架的应用领域涉及例如汽车、航天、日用品、电器通讯、医疗产品设备等等众多行业,其中汽车率合计支架就是通过压铸制成;

3.现有技术中的存在以下问题:

4.现有的技术下,在压铸的过程中,压铸模架结构不够稳定,压铸模架会产生震动,进而影响工件的加工质量,容易导致压铸的零部件产品受损,为此,我们提出一种用于解决上述问题。

技术实现要素:

5.本实用新型旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此,本实用新型所采用的技术方案为:

7.一种汽车铝合金支架压铸模架,包括模架盒,所述模架盒内壁两侧开设有用于安装电热丝的安装槽,所述模架盒内部设置有用于进行支架加工的下模具,所述模架盒内腔底部设置有多个用于支撑下模具的固定组件,所述固定组件设置在下模具底部,所述下模具顶部开设有便于模具成形的模具槽,所述下模具顶部设置有配合自己加工组件的上模具。

8.优选的,所述下模具与模架盒内壁滑动连接,两侧所述安装槽沿模架盒轴线对称分布,所述电热丝设置有多个,多个所述电热丝沿安装槽竖直方向均匀分布。

9.优选的,所述下模具表面开设有多个用于稳定自身的第一导向孔,多个所述第一导向孔绕下模具轴线均匀分布,所述下模具底部开设有多个用于连接固定组件的固定槽。

10.优选的,所述上模具表面开始的便于铝合金溶液进入模具槽的灌注孔,所述上模具表面开设有多个与第一导向孔相互匹配的第二导向孔,所述上模具通过导向杆与下模具连接。

11.优选的,所述固定组件包括多个与第一导向孔和第二导向孔相互匹配的导向杆,所述导向杆底部与模架盒内腔底部固定连接,所述导向杆与第一导向孔孔壁滑动连接。

12.优选的,所述导向杆与第二导向孔孔壁滑动连接,所述导向杆穿过上模具的一端表面开设有用于连接限位板的外螺纹,所述限位板底部与导向杆螺纹连接。

13.优选的,所述固定组件包括多个用于安装复位弹簧的套筒,多个所述套筒与模架盒内腔底部固定连接,所述复位弹簧底部与套筒内腔底部固定连接,所述复位弹簧顶部固定连接有与固定槽相互匹配的支撑板,所述支撑板与固定槽槽壁滑动连接。

14.通过采用上述技术方案,本实用新型所取得的有益效果为:

15.本实用新型中设置有电热丝和固定组件,导向杆与第一导向孔孔壁滑动连接,多个套筒与模架盒内腔底部固定连接,复位弹簧底部与套筒内腔底部固定连接,复位弹簧顶部固定连接有与固定槽相互匹配的支撑板,支撑板与固定槽槽壁滑动连接,电热丝设置有多个,多个电热丝沿安装槽竖直方向均匀分布,在灌注过程中,复位弹簧给予下模具一个支撑力,使得整体灌注过程中更加稳定,在液体铝合金还未完全填满模具槽时,对下模具进行加热,防止模具槽底部的液体铝合金冷却凝固,提升工件成型的品质。

附图说明

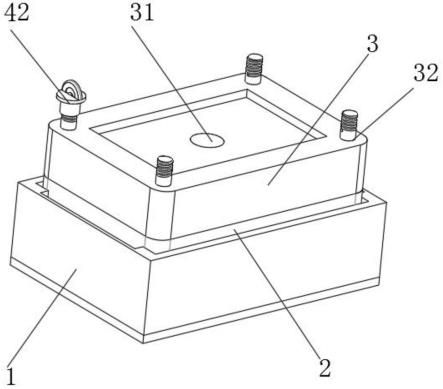

16.图1为本实用新型整体的结构示意图。

17.图2为本实用新型下模具位置示意图。

18.图3为本实用新型模架盒结构示意图。

19.图4为本实用新型图3a处放大结构示意图。

20.图5为本实用新型下磨具结构示意图。

21.图中:1、模架盒;11、安装槽;12、电热丝;2、下模具;21、模具槽;22、第一导向孔;23、固定槽;3、上模具;31、灌注孔;32、第二导向孔;4、固定组件;41、导向杆;42、限位板;43、套筒;44、复位弹簧;45、支撑板。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例:如图1-5所示,本实用新型提供了一种汽车铝合金支架压铸模架,包括模架盒1,模架盒1内壁两侧开设有用于安装电热丝12的安装槽11,模架盒1内部设置有用于进行支架加工的下模具2,模架盒1内腔底部设置有多个用于支撑下模具2的固定组件4,固定组件4设置在下模具2底部,下模具2顶部开设有便于模具成形的模具槽21,下模具2顶部设置有配合自己加工组件的上模具3,下模具2与模架盒1内壁滑动连接,两侧安装槽11沿模架盒1轴线对称分布,电热丝12设置有多个,多个电热丝12沿安装槽11竖直方向均匀分布,启动电热丝12,对下模具2进行加热,防止模具槽21底部的液体铝合金冷却凝固。

24.进一步的,下模具2表面开设有多个用于稳定自身的第一导向孔22,多个第一导向孔22绕下模具2轴线均匀分布,下模具2底部开设有多个用于连接固定组件4的固定槽23,上模具3表面开始的便于铝合金溶液进入模具槽21的灌注孔31,铝合金溶剂沿上模具3顶部的灌注孔31进入模具槽21内,上模具3表面开设有多个与第一导向孔22相互匹配的第二导向孔32,上模具3通过导向杆41与下模具2连接,固定组件4包括多个与第一导向孔22和第二导向孔32相互匹配的导向杆41,导向杆41底部与模架盒1内腔底部固定连接,导向杆41与第一导向孔22孔壁滑动连接,下模具2沿模架盒1底部的导向杆41进入模架盒1内。

25.进一步的,导向杆41与第二导向孔32孔壁滑动连接,上模具3同样沿模架盒1底部的导向杆41运动停留在下模具2上,将模具槽21封闭,导向杆41穿过上模具3的一端表面开设有用于连接限位板42的外螺纹,限位板42底部与导向杆41螺纹连接,固定组件4包括多个

用于安装复位弹簧44的套筒43,多个套筒43与模架盒1内腔底部固定连接,复位弹簧44底部与套筒43内腔底部固定连接,复位弹簧44顶部固定连接有与固定槽23相互匹配的支撑板45,在灌注过程中,复位弹簧44给予下模具2一个支撑力,使得整体灌注过程中更加稳定,支撑板45与固定槽23槽壁滑动连接,便于下模具2停留在支撑板45上。

26.工作原理:当此装置开始工作时,将下模具2沿模架盒1底部的导向杆41进入模架盒1内,下模具2停留在支撑板45上,上模具3同样沿模架盒1底部的导向杆41运动停留在下模具2上,将模具槽21封闭,铝合金溶剂沿上模具3顶部的灌注孔31进入模具槽21内,在灌注过程中,复位弹簧44给予下模具2一个支撑力,使得整体灌注过程中更加稳定,在液体铝合金还未完全填满模具槽21时,启动电热丝12,对下模具2进行加热,防止模具槽21底部的液体铝合金冷却凝固,提升工件成型的品质。

27.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

技术特征:

1.一种汽车铝合金支架压铸模架,其特征在于,包括模架盒(1),所述模架盒(1)内壁两侧开设有用于安装电热丝(12)的安装槽(11),所述模架盒(1)内部设置有用于进行支架加工的下模具(2),所述模架盒(1)内腔底部设置有多个用于支撑下模具(2)的固定组件(4),所述固定组件(4)设置在下模具(2)底部,所述下模具(2)顶部开设有便于模具成形的模具槽(21),所述下模具(2)顶部设置有配合自己加工组件的上模具(3)。2.根据权利要求1所述的一种汽车铝合金支架压铸模架,其特征在于,所述下模具(2)与模架盒(1)内壁滑动连接,两侧所述安装槽(11)沿模架盒(1)轴线对称分布,所述电热丝(12)设置有多个,多个所述电热丝(12)沿安装槽(11)竖直方向均匀分布。3.根据权利要求1所述的一种汽车铝合金支架压铸模架,其特征在于,所述下模具(2)表面开设有多个用于稳定自身的第一导向孔(22),多个所述第一导向孔(22)绕下模具(2)轴线均匀分布,所述下模具(2)底部开设有多个用于连接固定组件(4)的固定槽(23)。4.根据权利要求1所述的一种汽车铝合金支架压铸模架,其特征在于,所述上模具(3)表面开始的便于铝合金溶液进入模具槽(21)的灌注孔(31),所述上模具(3)表面开设有多个与第一导向孔(22)相互匹配的第二导向孔(32),所述上模具(3)通过导向杆(41)与下模具(2)连接。5.根据权利要求1所述的一种汽车铝合金支架压铸模架,其特征在于,所述固定组件(4)包括多个与第一导向孔(22)和第二导向孔(32)相互匹配的导向杆(41),所述导向杆(41)底部与模架盒(1)内腔底部固定连接,所述导向杆(41)与第一导向孔(22)孔壁滑动连接。6.根据权利要求5所述的一种汽车铝合金支架压铸模架,其特征在于,所述导向杆(41)与第二导向孔(32)孔壁滑动连接,所述导向杆(41)穿过上模具(3)的一端表面开设有用于连接限位板(42)的外螺纹,所述限位板(42)底部与导向杆(41)螺纹连接。7.根据权利要求1所述的一种汽车铝合金支架压铸模架,其特征在于,所述固定组件(4)包括多个用于安装复位弹簧(44)的套筒(43),多个所述套筒(43)与模架盒(1)内腔底部固定连接,所述复位弹簧(44)底部与套筒(43)内腔底部固定连接,所述复位弹簧(44)顶部固定连接有与固定槽(23)相互匹配的支撑板(45),所述支撑板(45)与固定槽(23)槽壁滑动连接。

技术总结

本实用新型公开了一种汽车铝合金支架压铸模架,具体涉及支架压铸技术领域,包括模架盒,模架盒内壁两侧开设有用于安装电热丝的安装槽,所述模架盒内部设置有用于进行支架加工的下模具,模架盒内腔底部设置有多个用于支撑下模具的固定组件,本实用新型中设置有电热丝和固定组件,导向杆与第一导向孔孔壁滑动连接,复位弹簧底部与套筒内腔底部固定连接,复位弹簧顶部固定连接有与固定槽相互匹配的支撑板,支撑板与固定槽槽壁滑动连接,电热丝设置有多个,在灌注过程中,复位弹簧给予下模具一个支撑力,使得整体灌注过程中更加稳定,在液体铝合金还未完全填满模具槽时,对下模具进行加热,防止模具槽底部的液体铝合金冷却凝固,提升工件成型的品质。提升工件成型的品质。提升工件成型的品质。

技术研发人员:吴成亮 刘明雄 聂宋朝 马轩 罗辉

受保护的技术使用者:江苏助您智能机械科技有限公司

技术研发日:2022.07.25

技术公布日:2023/1/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1