自动磨钻嘴机的装料机构的制作方法

1.本实用新型涉及机械加工技术领域,特别是涉及自动磨钻嘴机的装料机构。

背景技术:

2.目前,在工件磨削加工过程中,现有的装料机构采用人工放料,每次放料量受限,只能单根工件放料,放料速度慢,效率低,影响装料效率和后续加工效率,而且现有装料结构的推料组件精度较低,无法完全对准工件进行推料,失误率较高,影响加工操作。

技术实现要素:

3.本实用新型的目的在于提供自动磨钻嘴机的装料机构。

4.根据本实用新型的一个方面,提供了自动磨钻嘴机的装料机构,包括基板、推料结构和料槽结构,推料结构包括固定块、支撑板、左推料模块和右推料模块,固定块安装于基板上,支撑板与固定块的一端相垂直连接,左推料模块与右推料模块左右对称安装于固定块和支撑板上,左推料模块与右推料模块的结构相同,左推料模块包括顶针,料槽结构固定安装于固定块上,并远离支撑板,工件放置于料槽结构内,顶针与工件的位置相对应。

5.在一些实施方式中,左推料模块还包括气缸、滑块组件、滑轨和限位块,限位块和滑轨均安装于固定块的侧面,滑轨位于限位块与支撑板之间,滑块组件滑动安装于滑轨上,气缸安装于支撑板上,气缸的输出端穿过支撑板,并与滑块组件相连接,顶针固定安装于滑块组件上。

6.在一些实施方式中,滑块组件包括滑块、气缸连接件、顶针限位板和顶针压板,滑块滑动安装于滑轨上,气缸连接件安装于滑块上,并与气缸的输出端相连接,顶针限位板安装于滑块上,顶针限位板设有顶针平台和台阶状凸起,顶针放置于顶针平台上,其一端与台阶状凸起相抵,顶针压板放置于顶针与顶针限位板上,并与顶针限位板相固定连接。

7.在一些实施方式中,料槽结构包括料槽安装板、左料槽组件和右料槽组件,料槽安装板安装于固定块上,左料槽组件和右料槽组件左右对称安装于料槽安装板上。

8.在一些实施方式中,料槽结构还包括导向件,导向件设有导向孔,导向孔的位置与顶针的位置相对应,导向件包括左导向件和右导向件,左导向件和右导向件左右对称安装于料槽安装板上,左导向件位于左料槽组件与左推料模块之间,左导向件的导向孔与左推料模块的顶针的位置相对应,右导向件位于右料槽组件与右推料模块之间,右导向件的导向孔与右推料模块的顶针的位置相对应。

9.在一些实施方式中,左料槽组件包括料槽件、压料件、安装座、弹簧和锥口滑块,料槽件安装于料槽安装板上,安装座安装于料槽件上方,料槽件设有料槽、容纳槽和工件出孔,料槽位于容纳槽的前方,并通过工件出孔与容纳槽相连通,工件放置于料槽底部,并与工件出孔相对应,压料件安装于安装座上,并伸入料槽与工件相抵,弹簧和锥口滑块位于容纳槽内,弹簧的一端与料槽件相抵,另一端与锥口滑块相连接。

10.在一些实施方式中,压料件包括压料板和负重块,负重块位于安装座上方,压料板

的上端与负重块相固定连接,下端穿过安装座伸入料槽并与工件相抵。

11.在一些实施方式中,锥口滑块的底部设有锥形凹槽,锥形凹槽与工件出孔相对应。

12.在一些实施方式中,左料槽组件的工件出孔的位置与左导向件的导向孔的位置相对应,右料槽组件与左料槽组件的结构相同,右料槽组件的工件出孔的位置与右导向件的导向孔的位置相对应。

13.在一些实施方式中,料槽的宽度与工件的直径相匹配,料槽底部从下向上依次放置多根工件,同侧的顶针、导向孔、最下方的工件、工件出孔与锥形凹槽在同一条直线上。

14.本实用新型的有益效果:本实用新型通过设置前后位置对应的推料模块和料槽组件,利用气缸和顶针推动对应料槽内的工件,导向孔对顶针进行导向,使顶针对准料槽最下方的工件,顶针每次推料将最下方的工件由锥形凹槽推出,弹簧下压锥形滑块,锥形滑块对推出的工件进行夹持,便于夹料机构将工件夹出,压料件下压工件下移到料槽最下方,顶针再次进行推料。本实用新型结构设计新颖合理,设置左右对称的推料模块、料槽组件,便于左右同时进行推料,可放入多根工件依次推料,减少人工放料操作,提高装料效率和加工效率。

附图说明

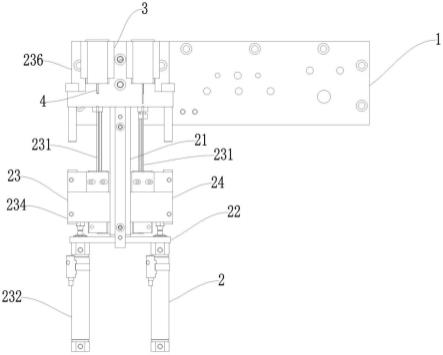

15.图1为本实用新型的一种实施方式的自动磨钻嘴机的装料机构的结构示意图。

16.图2为本实用新型的一种实施方式的自动磨钻嘴机的装料机构的左视图。

17.图3为本实用新型的一种实施方式的自动磨钻嘴机的装料机构的爆炸图。

18.图4为本实用新型的一种实施方式的自动磨钻嘴机的装料机构的左料槽组件的爆炸图。

19.图5为本实用新型的一种实施方式的自动磨钻嘴机的装料机构的滑块组件的结构示意图。

具体实施方式

20.下面结合实施例,对本实用新型作进一步详细的说明。

21.参考图1~图5,本实用新型提供了自动磨钻嘴机的装料机构,包括基板1、推料结构2和料槽结构3。

22.推料结构2包括固定块21、支撑板22、左推料模块23和右推料模块 24。固定块21安装于基板1上,支撑板22与固定块21的一端相垂直连接,左推料模块23与右推料模块24左右对称安装于固定块21和支撑板 22上。基板用于安装固定块21,固定块21用于安装左推来模块23和右推来模块24。

23.左推料模块23与右推料模块24的结构相同,左推料模块23包括顶针231、气缸232、滑块组件234、滑轨235和限位块236。限位块236 和滑轨235均安装于固定块21的侧面,滑轨235位于限位块236与支撑板22之间,滑块组件234滑动安装于滑轨235上,气缸232安装于支撑板22上,气缸232的输出端穿过支撑板22,并与滑块组件234的气缸连接件2342相连接,顶针231固定安装于滑块组件234上。支撑板22用于安装气缸232。气缸232推动滑块组件234沿滑轨235前后滑动,滑块组件234用于固定安装顶针231,并带动顶针231前后移动进行推料。限位块236用于限制滑块组件234的移动距离。

24.滑块组件234包括滑块2341、气缸连接件2342、顶针限位板2343 和顶针压板2344。滑块2341滑动安装于滑轨235上,气缸连接件2342 安装于滑块2341上,并与气缸232的输出端相连接,顶针限位板2343 安装于滑块2341上,顶针限位板2343设有顶针平台2345和台阶状凸起 2346,顶针231放置于顶针平台2345上,其一端与台阶状凸起2346相抵,顶针压板2344放置于顶针231与顶针限位板2343上,并与顶针限位板 2343可拆卸连接。台阶状凸起2346抵住顶针231的后端,避免顶针231 在推料时移动。顶针压板2344用于固定顶针231。

25.料槽结构3包括料槽安装板31、左料槽组件32、右料槽组件33和导向件34。料槽安装板31安装于固定块21上,左料槽组件32和右料槽组件33左右对称安装于料槽安装板31上。

26.导向件34设有导向孔341,导向件34包括左导向件342和右导向件 343。左导向件342和右导向件343左右对称安装于料槽安装板31上,左导向件342位于左料槽组件32与左推料模块23之间,左导向件342的导向孔341与左推料模块23的顶针231的位置相对应。右导向件343位于右料槽组件33与右推料模块24之间,右导向件343的导向孔341与右推料模块24的顶针231的位置相对应。导向件34用于对顶针231进行导向,通过导向孔341,使顶针231与料槽3211最下方的工件相对应,提高推料的成功率和准确度。

27.左料槽组件32包括料槽件321、压料件322、安装座323、弹簧324 和锥口滑块325。料槽件321安装于料槽安装板31上,安装座323安装于料槽件321上方,料槽件321设有料槽3211、容纳槽3212和工件出孔 3213。料槽3211位于容纳槽3212的前方,并通过工件出孔3213与容纳槽3212相连通。料槽3211的宽度与工件4的直径相匹配,料槽3211底部从下向上依次放置多根工件4,最下方的工件4与工件出孔3213相对应。料槽3211内放置多根工件4,在最下方的工件4被推出后,上面的工件依次下移,按照从下向上的顺序被推料,提高了推料效率。料槽3211 用于容纳工件4。

28.压料件322包括压料板3221和负重块3222,负重块3222位于安装座323上方,压料板3221的上端与负重块3222相固定连接,下端穿过安装座323伸入料槽3211并与最上方的工件4相抵。负重块3222带动压料板3221下压空间,保证料槽3211内的工件4按顺序向下依次被推料。

29.弹簧324和锥口滑块325位于容纳槽3212内,弹簧324的一端与料槽件321相抵,另一端与锥口滑块325相连接。锥口滑块325的底部设有锥形凹槽3251,锥形凹槽3251与工件出孔3213相对应。在工件4由工件出孔3213推出进入锥形凹槽3251内时,弹簧324向锥口滑块325施加向下的力,锥形滑块325紧贴工件4,避免工件4掉落,便于夹料机构夹取工件4。

30.同侧的顶针231、导向孔341、最下方的工件4、工件出孔3213与锥形凹槽3251在同一条直线上,便于顶针231穿过导向孔341向最下方工件4进行推料,最下方的工件4在顶针231的推动下,穿过工件出孔3213,进入锥形凹槽3251,提高了推料的精准度。

31.本实用新型在使用时,先将多根工件4分别依次放入左料槽组件32、右料槽组件33的料槽3211内,一侧气缸232启动,推动滑块组件234 向前移动,顶针231穿过导向件34的导向孔341,对准料槽3211内最下方的工件4进行推料,将最下方的工件4推出到锥形凹槽3251,气缸323 收回。锥口滑块325在弹簧324作用下给工件4一个柔性夹持力,便于夹料机构从锥形凹槽3251处夹取工件4。完成夹料后,气缸232重复上述推料过程。当一侧料槽3211内的工件4推料完毕后,另一侧气缸232启动,对另一侧料槽3211内的工件进行推料,该侧料

槽3211内补充新的工件4,已备后续推料。

32.以上所述的仅是本实用新型的一些实施方式,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1