一种压铸机的制作方法

1.本实用新型涉及压铸设备技术领域,具体涉及一种压铸机。

背景技术:

2.压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,压铸过程中按规定的速度推送压室内的金属液,并有足够的能量使之流经模具内的浇道和内浇口,进而填充入模具型腔,随后保持一定的压力传递给正在凝固的金属液,直至形成压铸件为止。

3.料斗在长时间使用后其内外表面容易结固金属,从而导致料斗舀取的金属液总量发生变化,出现模腔中原料给予不足,影响压铸件的整体质量。申请号为202120730346.2的一种压铸机的实用新型专利,公开了一种压铸机,包括本体,用于压铸工件;熔化炉,用于熔融金属;上料装置,舀取熔化炉中的金属液以向本体中自动注料,上料装置具有用于舀取金属液的料斗以及驱动料斗动作的机械臂;清理装置,用于对料斗的内表面进行清理,以防止金属液固结于料斗的内表面上。其虽然能对料斗进行清理,但在料斗移动至清理装置的过程中,料斗内的金属液可能会流出,滴落到地面和设备上,影响后续的使用。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种压铸机。

5.为实现上述目的,本实用新型提供了如下技术方案来实现的:

6.一种压铸机,包括基座和顶板,基座和顶板之间设置有本体,本体上设置有浆料流道和用于驱动浆料流道移动的横移机构,本体右侧设置有熔融炉,顶板右侧设置有xy向移动机构,xy向移动机构上设置有第一液压缸,第一液压缸的活塞杆下部连接有支撑块,支撑块左侧设置有安装座,安装座上部设置有调整电机,调整电机的电机轴下端穿过安装座并连接有安装块,安装块内转动设置有安装架,安装架远离安装块的一端连接有料斗,安装块前侧设置有转动电机,转动电机的电机轴穿入安装块内并与安装架相连接,基座上位于本体和熔融炉之间的位置设置有机柜,机柜内部设置有刮料电机,刮料电机的电机轴前端穿出机柜并连接有刮料桨叶,xy向移动机构内部设置有第二液压缸,第二液压缸的活塞杆前端穿出机柜并连接有集料斗。

7.作为优选,xy向移动机构包括设置于顶板内的导向杆和x向丝杆,导向杆和x向丝杆平行设置,顶板内设置有x向丝杆电机,x向丝杆电机驱动x向丝杆转动,x向丝杆和导向杆上分别设置有x向丝杆滑块和导向块,x向丝杆滑块和导向块下部设置有丝杆滑轨,丝杆滑轨下部中间位置转动设置有y向丝杆,丝杆滑轨前侧设置有y向丝杆电机,y向丝杆电机驱动y向丝杆转动,y向丝杆上设置有y向丝杆滑块,第一液压缸设置于y向丝杆滑块的下部。

8.作为优选,机柜上部设置有供液箱,供液箱下部连接有供液管,供液管前端穿出机柜设置。

9.作为优选,机柜内部设置有套筒,供液管穿过套筒设置,机柜内位于套筒后方的位

置设置有第三液压缸,第三液压缸的活塞杆前端连接有夹块,夹块设置于供液管上。

10.作为优选,横移机构包括设置于本体上的导轨,导轨上设置有导向柱,导向柱上滑动设置有滑块,浆料流道设置于滑块的上方,导轨右侧设置有第四液压缸,第四液压缸的活塞杆左端与滑块的右侧面相连接。

11.与现有技术相比,本实用新型的有益效果是:当料斗完成向浆料流道内的供料作业后,xy向移动机构将料斗向机柜处移动进行刮料处理。料斗在向机柜处移动时,第二液压缸控制其活塞杆伸缩以带动集料斗在料斗下方同步移动,可以接住从料斗中滴落的金属液,避免金属液落在地面或机器上。

附图说明

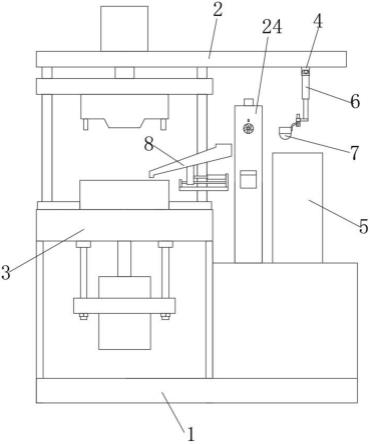

12.图1为本实用新型的结构示意图;

13.图2为本实用新型中xy向移动机构的仰视图;

14.图3为本实用新型中料斗的安装示意图;

15.图4为本实用新型中机柜处的结构示意图;

16.图5为本实用新型中机柜处的侧视图;

17.图6为本实用新型中浆料流道的安装示意图。

18.附图标记:1、基座;2、顶板;3、本体;4、xy向移动机构;5、熔融炉;6、第一液压缸;7、料斗;8、浆料流道;9、支撑块;10、安装座;11、调整电机;12、安装块;13、转动电机;14、安装架;15、y向丝杆滑块;16、x向丝杆电机;17、x向丝杆;18、导向杆;19、x向丝杆滑块;20、导向块;21、丝杆滑轨;22、y向丝杆;23、y向丝杆电机;24、机柜;25、集料斗;26、第二液压缸;27、刮料电机;28、刮料桨叶;29、供液箱;30、供液管;31、套筒;32、第三液压缸;33、夹块;34、导轨;35、导向柱;36、滑块;37、第四液压缸。

具体实施方式

19.下面结合附图1-6对本实用新型的实施例进行详细阐述。

20.一种压铸机,包括基座1和顶板2,基座1和顶板2之间设置有用于压铸工件的本体3,本体3上设置有浆料流道8和用于驱动浆料流道8移动的横移机构,横移机构带动浆料流道8移动使其能辅助供料又不影响合模。本体3右侧设置有用于熔融金属的熔融炉5,顶板2右侧设置有xy向移动机构4,xy向移动机构4上设置有第一液压缸6,第一液压缸6的活塞杆下部连接有支撑块9,支撑块9左侧设置有安装座10,安装座10上部设置有调整电机11,调整电机11的电机轴下端穿过安装座10并连接有安装块12,安装块12内转动设置有安装架14,安装架14远离安装块12的一端连接有料斗7,安装块12前侧设置有转动电机13,转动电机13的电机轴穿入安装块12内并与安装架14相连接。xy向移动机构4和第一液压缸6相配合来带动料斗7移动和升降,舀取熔融炉5中的金属液以通过浆料流道8向本体3中自动注料。注料过程中,转动电机13能带动安装架14转动,使得料斗7从垂直状态转动至水平状态,从而使料斗7内的金属液能尽量流出,减少在料斗7内的残留量。

21.基座1上位于本体3和熔融炉5之间的位置设置有机柜24,机柜24内部设置有刮料电机27,刮料电机27的电机轴前端穿出机柜24并连接有刮料桨叶28,xy向移动机构4内部设置有第二液压缸26,第二液压缸26的活塞杆前端穿出机柜24并连接有集料斗25。

22.料斗7完成供料后,移动至机柜24处,调整电机11驱动安装块12转动使得料斗7的内部对准刮料桨叶28,在料斗7移动时刮料桨叶28能进入到料斗7内部。刮料电机27驱动刮料桨叶28转动,刮料桨叶28对料斗7内部进行清理,以防止金属液固结于料斗7的内表面上。

23.料斗7向机柜24移动使保持水平状态,其内部若有残留的金属液可能会在移动过程中滴落,通过第二液压缸26控制集料斗25在料斗7下方同步移动,使得滴落的金属液能落入集料斗25内收集。后续清理过程中集料斗25也位于料斗7下方,清理出的金属液也能落入下方的集料斗25内收集。

24.xy向移动机构4包括设置于顶板2内的导向杆18和x向丝杆17,导向杆18和x向丝杆17平行设置,顶板2内设置有x向丝杆电机16,x向丝杆电机16的电机轴通过联轴器与x向丝杆17相连接来驱动x向丝杆17转动,x向丝杆17和导向杆18上分别设置有x向丝杆滑块19和导向块20,x向丝杆滑块19和导向块20下部设置有丝杆滑轨21,丝杆滑轨21下部中间位置转动设置有y向丝杆22,丝杆滑轨21前侧设置有y向丝杆电机23,y向丝杆电机23的电机轴通过联轴器与y向丝杆22相连接以驱动y向丝杆22转动,y向丝杆22上设置有y向丝杆滑块15,第一液压缸6设置于y向丝杆滑块15的下部。x向丝杆电机16驱动x向丝杆17转动,来调节丝杆滑轨21的x向的移动,进而调节料斗7在x向的移动。y向丝杆电机23驱动y向丝杆22转动,来调节y向丝杆滑块15的y向移动,进而调节料斗7在y向的移动。

25.机柜24上部设置有供液箱29,供液箱29下部连接有供液管30,供液管30前端穿出机柜24设置。机柜24内部设置有套筒31,供液管30穿过套筒31设置,机柜24内位于套筒31后方的位置设置有第三液压缸32,第三液压缸32的活塞杆前端连接有夹块33,夹块33设置于供液管30上。供液管30与供液箱29的连接处设置有电磁阀,用于控制供液箱29内脱模剂的释放。在清理料斗7内的残留前,通过供液管30将脱模剂喷在刮料桨叶28的表面,使刮料桨叶28上形成隔离层,金属残液由于刮料桨叶28上的隔离层无法凝结在刮料桨叶28上。

26.横移机构包括设置于本体3上的导轨34,导轨34上设置有导向柱35,导向柱35上滑动设置有滑块36,浆料流道8设置于滑块36的上方,导轨34右侧设置有第四液压缸37,第四液压缸37的活塞杆左端与滑块36的右侧面相连接。第四液压缸37控制其活塞杆的伸缩来通过滑块36带动浆料流道8左右移动,使得浆料流道8在供料时出液口能位于模具上,而合模时浆料流道8能向外移动不造成影响。

27.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1