钢坯头部动态加热装置及钢坯加热设备的制作方法

1.本实用新型涉及钢坯加热领域,具体涉及一种钢坯头部动态加热装置及钢坯加热设备。

背景技术:

2.目前在优特钢棒线材领域,各钢铁企业都在走品种结构转型之路,为此优特钢的生产比例愈来愈高,但是随着出现的问题也愈来愈明显,尤其是部分钢种,例如易切削钢种,钢种的塑性特殊性,在较低温度下轧制变形,存在头部开裂分层等现象,该现象会给轧制过程中带来严重的生产故障,造成头部开花缠辊等故障,为此需要提高钢坯的头部温度,但是由此带来的问题有特别明显,为了提高钢坯头部温度,需要提高整体的加热炉温度,从而对加热炉的出钢悬臂辊道、加热炉内的水量垫块带来严重影响,造成悬臂辊表面粘钢、开裂、漏水、水梁垫块粘钢、氧化以及加热炉耐材的使用工况恶化等问题,给钢坯在加热炉内加热带来严重的质量隐患和加热炉工况的恶化。

3.当前国内众多棒线材的加热炉到轧线的布置基本采用如下形式:

4.加热炉为步进梁式,还存在不少步进底式,但都布置有水梁,水梁上安装有高温耐热的垫块,出钢方式都是加热炉内的出钢悬臂辊道,还存在少量推钢机方式出钢模式,钢坯出加热炉以后一般布置有一台高压水除鳞装置,以去除加热过程中的钢坯表面氧化铁皮,然后经过布置在轧线入口侧的夹送辊夹送进入1号轧机,通常在夹送辊和除鳞装置之间布置有间隔1-2米,通常为1.3-1.5米,布置多个辊道以输送方坯。

5.随着钢铁产品品种结构转型步骤的加快,公司目前每年生产的需要高温加热易切削钢到12万吨以上,需要低温加热的中碳手工工具用钢4万吨以上,这些钢种的生产过程中出现的一系列问题困扰了现场的生产顺行。

6.在方案选择过程中,曾经考虑选择使用静态加热的方式加热钢坯头部,但是此方案直接影响到生产过程的节奏,降低小时产量。

技术实现要素:

7.本实用新型要解决的技术问题是克服现有技术的缺陷,提供一种钢坯头部动态加热装置,它可以对钢坯头部进行动态加热,以保证钢坯能以较低的温度出加热炉。

8.为了解决上述技术问题,本实用新型的技术方案是:一种钢坯头部动态加热装置,包括:

9.加热机构;

10.输送机构,用于输送钢坯;

11.检测器件,位于所述加热机构之前,用于在检测到钢坯到达其所在位置时产生加热信号;

12.控制器,分别与所述检测器件和所述加热机构相连,用于在接收到加热信号时控制所述加热机构工作以使所述加热机构加热所述钢坯的头部。

13.进一步,所述输送机构具有多个输送辊道,所述加热机构包括至少一个电磁感应加热线圈,所述电磁感应加热线圈布置在相邻输送辊道之间或最后一个输送辊道之后。

14.进一步,所述电磁感应加热线圈具有至少两个,沿所述输送机构从后到前依次布置,相邻电磁感应加热线圈通过所述输送辊道间隔开。

15.进一步,所述控制器用于在接收到加热信号时根据输送机构的输送速度和各个电磁感应加热线圈与所述检测器件之间的距离控制各个电磁感应加热线圈的开启和关闭时间。

16.进一步,钢坯头部动态加热装置还包括测温器件,位于所述输送机构的后道,并与所述控制器信号连接。

17.进一步,钢坯头部动态加热装置还包括:

18.高压水除鳞装置,位于所述输送机构之前,用于除去所述钢坯表面的氧化铁皮;

19.夹送辊,位于所述输送机构之后,用于夹送所述钢坯,所述高压水除鳞装置与所述夹送辊之间的距离大于所述钢坯的长度。

20.本实用新型还提供了一种钢坯加热设备,包括钢坯头部动态加热装置。

21.进一步,钢坯加热设备还包括加热炉,所述钢坯头部动态加热装置位于所述加热炉外,并位于所述加热炉的出钢侧。

22.采用上述技术方案后,本实用新型具有以下有益效果:

23.1、本实用新型采用加热机构对钢坯头部动态加热,进而使得钢坯可以尽可能地以较低的温度出加热炉,降低加热炉的能源消耗,同时也避免了因长期高温加热对加热炉炉膛的耐材、对悬臂辊道、加热炉内的水梁垫块等设备使用寿命的影响;

24.2、因部分特殊钢种的工艺需求,需要低温加热低温轧制,钢坯的整体加热温度都比较低,为此在生产中出现了头部钢温偏低造成了轧线的轧槽表面容易出现撞击凹坑,影响轧槽寿命和由此带来的产品表面质量,而且在生产过程中,头部进入轧机的瞬间,由于不可避免的存在动态速降,轧机负荷瞬间提高,甚至出现轧辊断裂故障,通过本专利申请中的钢坯头部动态加热装置对低温钢种的钢坯头部,一般为0~200mm或者0~300mm段实施加热,适当提高钢坯头部温度,改善红钢进入轧机的瞬间状况,减少或避免对轧机的轧槽表面撞击、负荷增加,改善轧机的运行工况。

附图说明

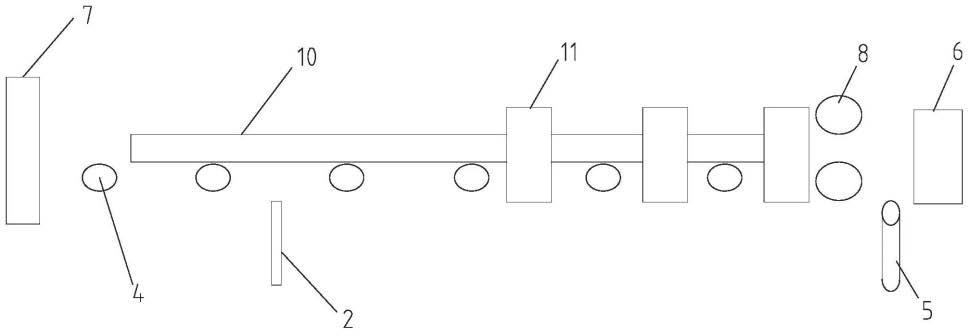

25.图1为本实用新型实施例一中的钢坯头部动态加热装置的结构示意图;

26.图2为本实用新型实施例一中的钢坯头部动态加热装置的原理框图;

27.图3为本实用新型实施例二中的钢坯加热设备的结构示意图。

具体实施方式

28.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

29.实施例一

30.如图1、2所示,一种钢坯头部动态加热装置,包括:

31.加热机构1;

32.输送机构,用于输送钢坯10;

33.检测器件2,位于所述加热机构1之前,用于在检测到钢坯10到达其所在位置时产生加热信号;

34.控制器3,分别与所述检测器件2和所述加热机构1相连,用于在接收到加热信号时控制所述加热机构1工作以使所述加热机构1加热所述钢坯10的头部。

35.具体地,在检测器件2检测到钢坯10头部后,采用加热机构1对钢坯10头部动态加热,进而使得钢坯10可以尽可能地以较低的温度出加热炉9,降低加热炉9的能源消耗,同时也避免了因长期高温加热对加热炉9炉膛的耐材、对悬臂辊道、加热炉9内的水梁垫块等设备使用寿命的影响。

36.在本实施例中,所述控制器3的型号为6es7518-4ap00-0ab0。所述检测器件2为热金属检测器,具体型号为delta

‑‑

dc4014-l。

37.在本实施例中,所述加热机构1位于所述输送机构的后端部,在加热机构1之前的合适位置设置一检测器件2,用于检测钢坯10头部的位置,为避免此检测器件2的故障影响对钢坯10头部位置的检测,从而带来后续加热机构1的不动作故障,可以视现场位置再设置一检测器件2。

38.如图1所示,所述输送机构具有多个输送辊道4,所述加热机构1包括至少一个电磁感应加热线圈11,所述电磁感应加热线圈11布置在相邻输送辊道4之间或最后一个输送辊道4之后。

39.如图1所示,所述电磁感应加热线圈11具有至少两个,沿所述输送机构从后到前依次布置,相邻电磁感应加热线圈11通过所述输送辊道4间隔开。所述电磁感应加热线圈11一般布置2-4个。每个电感应加热线圈11的功率不低于1000kw,本实施例选择的功率为1250kw,由于电感应加热所需功率较大,电感应加热线圈11的体积较大,所以不能集中布置在两个输送辊道4之间,只能分开布置在不同的两两输送辊道4中间。同时因为考虑到使用的单个电感应加热线圈11功率不能太大,故选择多个电感应加热线圈11加热,而且,考虑到方形钢坯10的角部更容易升温,如果使用单个电感应加热线圈11,会出现钢坯10角部加热过热现象,所以选择多个电感应加热线圈11,采用逐步加热的方法来加热。

40.在本实施例中,所述控制器3用于在接收到加热信号时根据输送机构的输送速度和各个电磁感应加热线圈11与所述检测器件2之间的距离控制各个电磁感应加热线圈11的开启和关闭时间。

41.在本实施例中,输送机构的输送速度是从所述输送机构获取的,各个电磁感应加热线圈11与所述检测器件2之间的距离是预先测量的,当检测器件2检测到钢坯10头部后,根据钢坯10的运行速度和检测器件2与不同电磁感应加热线圈11的距离,可以得到钢坯10到达不同电磁感应加热线圈11的时间,然后根据此时间,控制不同电磁感应加热线圈11的开启和关闭时间,控制每次加热的时间,确保钢坯10角部加热没有过热现象,从而保证钢坯10的加热均匀。控制器3对每个电磁感应加热线圈11进行打开和关闭的顺序控制,以保证每个电磁感应加热线圈11的工作满足加热的温度要求。

42.如图1、2所示,钢坯头部动态加热装置还包括测温器件5,位于所述输送机构的后道,并与所述控制器3信号连接。所述测温器件5为高温计,可以检测钢坯10的头部温度,也可以检测整个钢坯10的通长温度,其具体型号为e1re-f2l00。

43.在本实施例中,控制器还与输送机构信号连接,如果测温器件5检测的钢坯10头部温度不能满足工艺要求,适当调整各个电磁感应加热线圈11的加热时间,假如调整各个电磁感应加热线圈11的加热时间后仍满足不了对钢坯10头部加热的要求,再适当改变输送辊道4的运行速度,以延长电磁感应加热线圈11的加热时间。

44.如图1所示,钢坯头部动态加热装置还包括:

45.高压水除鳞装置7,位于所述输送机构之前,用于除去所述钢坯10表面的氧化铁皮;

46.夹送辊8,位于所述输送机构之后,用于夹送所述钢坯10,将所述钢坯10夹送至轧机6。

47.由于高压水除鳞装置7的运行速度远高于夹送辊8的夹送速度,通常是夹送辊8的2.5-3倍,本实施例最好确保高压水除鳞装置7和夹送辊8之间的有效距离大于钢坯10的长度,并留有不少于2米的安全距离。

48.针对易切钢钢坯10,本实施例中的电磁感应加热线圈11可以降低钢坯10在加热炉9内的整体温度。

49.目前,按照易切钢的钢种特性,要求整个生产过程中的钢坯10头部温度不得低于1040℃,而非头部部分不需要加热到这么高的温度,由于加热炉9的加热满足不了单独的头部加热温度高出不低于80℃的需求,为此通过加热炉9只能把整根钢坯10温度加热到1180℃以上,视不同的生产节奏,最低不得低于1160℃,为此加热炉9的炉膛温度需要提高到1280℃甚至更高,从而严重影响到加热炉9的悬臂辊和水梁的内热垫块表面质量,容易出现粘钢从而出现不同程度的影响钢坯加热质量,且由此明显增加了加热炉能耗,实际上,此类钢种在生产过程中,只要保证红钢的头部钢温不低于1040℃就可以满足顺利生产的要求,根据生产过程中红钢需要头部剪切,所以一般来说,钢坯10头部温度需要500mm长的位置满足不低于1040℃要求就可以,但是现有的加热炉9满足不了此要求,实施本实施例后,可以把钢坯10的整体加热温度降下来,钢坯10出加热炉9前加热温度降到1080-1100℃,炉膛温度可以不超过1200℃,利用电磁感应加热线圈11的加热速度快的特点,钢坯10头部采用电磁感应加热线圈11快速加热,达到钢坯10头部不低于500mm长度的位置温度满足≥1040℃的工艺要求,从而在确保生产顺行的基础上实现降低加热炉9炉膛温度,降低加热炉9的能源消耗,同时也避免了因长期高温加热对加热炉9炉膛的耐材、对悬臂辊道、加热炉内的水梁垫块等设备使用寿命的影响。

50.因部分特殊钢种的工艺需求,需要低温加热低温轧制,钢坯10的整体加热温度都比较低,为此在生产中出现了头部钢温偏低造成了轧线的轧槽表面容易出现撞击凹坑,影响轧槽寿命和由此带来的产品表面质量,而且在生产过程中,头部进入轧机6的瞬间,由于不可避免的存在动态速降,轧机6负荷瞬间提高,甚至出现轧辊断裂故障,通过本实施例中的钢坯头部动态加热装置对低温钢种的钢坯10头部,一般为0~200mm或者0~300mm段实施加热,适当提高钢坯10头部温度,改善红钢进入轧机6的瞬间状况,减少或避免对轧机6的轧槽表面撞击、负荷增加,改善轧机6的运行工况。

51.实施例二

52.如图3所示,一种钢坯加热设备,包括实施例一所述的钢坯头部动态加热装置。

53.如图3所示,钢坯加热设备还包括加热炉9,所述钢坯头部动态加热装置位于所述

加热炉9外,并位于所述加热炉9的出钢侧。从所述加热炉9出来的钢坯10进入所述钢坯头部动态加热装置。

54.具体地,根据电磁感应加热线圈11加热的温度满足工艺要求的程度,再可以适当优化钢坯10在加热炉9内加热的温度,尽可能以较低的温度出加热炉9,通过电磁感应加热线圈11来进行钢坯10头部加热,满足轧线的需要。

55.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1