一种用于铝卷退火炉的炉体门框的制作方法

1.本实用新型涉及铝卷生产加工设备技术领域,具体涉及一种用于铝卷退火炉的炉体门框。

背景技术:

2.铝卷是铸轧机经过压延,拉弯角加工后,未进行飞剪的金属产品。铝卷是铝制品生产常用到的原材料。铝卷是将带状的铝板卷绕成卷进行保存。铝卷在轧制后需要进行退火处理,铝卷退火是铝卷加工的重要工序,铝卷退火具有减少内部应力,便于后续加工的优点,铝卷退火工序一般采用退火炉。

3.现有技术中由于炉体温度较高,炉体外部温度低于炉体温度,炉体门框常常由于炉体内外温差过大导致变形,进而还会出现炉体门框与炉门之间密封不严的现象,影响铝卷退火处理的效果。

技术实现要素:

4.本实用新型为解决现有技术中炉体门框会因炉体内外温差过大导致变形、炉体门框与炉门之间密封不严的问题,提供一种用于铝卷退火炉的炉体门框,能够有效降低炉体门框的温度,防止炉体门框因炉体内外温差过大而变形,同时提高了炉体门框与炉门之间的密封性能,提高了铝卷退火处理的效果。

5.为了实现上述目的,本实用新型的技术方案是:一种用于铝卷退火炉的炉体门框,包括门框本体和炉门,所述门框本体为方形框架结构,门框本体的内部设置有降温机构,所述降温机构包括开设在门框本体内部的外风道和内风道;所述门框本体的顶部设置有进风管和出风管,所述进风管和出风管的一端均伸入外风道连接有u形管,所述u形管的一端位于外风道内、另一端位于内风道内。降温机构用于降低炉体门框的温度,避免炉体门框因炉体内外温差过大而变形。

6.所述门框本体的上表面外侧开设有多个安装槽,每个所述安装槽内均设置有第一填充物;所述第一填充物的厚度小于安装槽的深度,便于炉门通过密封道卡在门框本体上。

7.所述炉门的上表面外侧设置有多个与安装槽相匹配的密封道,炉门通过所述密封道卡设在门框本体上,相邻两个密封道之间设置有卡槽,所述密封道包括两个矩形隔板,两个所述矩形隔板之间形成密封槽,所述密封槽内设置有第二填充物。在第一填充物和第二填充物的作用下实现对门框本体与炉门的密封效果。

8.进一步地,所述进风管伸出外风道的一端连接有鼓风机,出风管伸出外风道的一端连接有引风机。鼓风机通过进风管向外风道与内风道通入空气,引风机通过出风管抽取外风道与内风道内的空气。

9.进一步地,所述密封道的宽度小于安装槽的宽度,每个所述密封道均与卡设在安装槽内。

10.进一步地,所述第一填充物和第二填充物均为耐高温橡胶材料,第一填充物和第

二填充物提高了门框本体与炉门之间的密封性能。

11.进一步地,所述外风道与内风道之间设置有隔板,隔板用于将外风道与内风道分隔开。

12.通过上述技术方案,本实用新型的有益效果为:

13.本实用新型通过降温机构能够效降低炉体门框内侧的温度,防止炉体门框因炉体内外温差过大而变形,同时在第一填充物和第二填充物的作用下,提高了门框本体与炉门的密封性能,防止热量大量流失,进而提高了铝卷退火处理的效果。

14.本实用新型第一填充物的厚度小于安装槽的深度,目的是便于炉门通过密封道卡在门框本体上,进而实现对门框本体与炉门的密封。

15.本实用新型的鼓风机用于向外风道与内风道输入空气,引风机用于抽取外风道与内风道内的空气,实现外风道与内风道内的空气循环,达到对炉体门框的降温效果。

附图说明

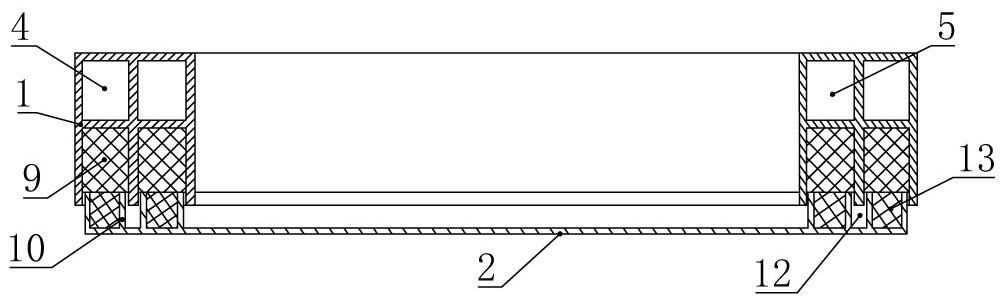

16.图1是本实用新型一种用于铝卷退火炉的炉体门框的结构示意图;

17.图2是本实用新型一种用于铝卷退火炉的炉体门框的门框本体结构示意图一(不包括第一填充物);

18.图3是本实用新型一种用于铝卷退火炉的炉体门框的门框本体结构示意图二;

19.图4是本实用新型一种用于铝卷退火炉的炉体门框的降温机构结构示意图;

20.图5是本实用新型一种用于铝卷退火炉的炉体门框的炉门结构示意图一(不包括第二填充物);

21.图6是本实用新型一种用于铝卷退火炉的炉体门框的炉门结构示意图二。

22.附图中标号为:1为门框本体,2为炉门,3为安装槽,4为外风道,5为内风道,6为进风管,7为u形管,8为出风管,9为第一填充物,10为矩形隔板,11为密封槽,12为卡槽,13为第二填充物。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步说明:

24.如图1~图6所示,一种用于铝卷退火炉的炉体门框,包括门框本体1和炉门2,所述门框本体1为方形框架结构,门框本体1的内部设置有降温机构,所述降温机构包括开设在门框本体1内部的外风道4和内风道5;所述门框本体1的顶部设置有进风管6和出风管8,所述进风管6和出风管8的一端均伸入外风道4连接有u形管7,进风管6和出风管8均与u形管7相通,进风管6和出风管8之间还固定安装有风道挡板,风道挡板位于内风道5与外风道4内,风道挡板目的是为了隔断内风道5与外风道4,使外风道与内风道内形成空气循环结构。便于向内风道5与外风道4内通入与输出空气,所述u形管7的一端位于外风道4内、另一端位于内风道5内。

25.所述门框本体1的上表面外侧开设有多个安装槽3,本实施例中门框本体1上设有两个安装槽3,两个安装槽3之间设置有矩形挡板,安装槽3呈矩形结构,每个所述安装槽3内均设置有第一填充物9,所述第一填充物9的厚度小于安装槽3的深度,便于炉门2通过密封道卡在门框本体1上,进而实现对门框本体1与炉门2的密封。

26.所述炉门2的上表面外侧设置有多个与安装槽3相匹配的密封道,本实施中设有两个密封道,炉门2通过所述密封道卡设在门框本体1上,相邻两个密封道之间设置有卡槽12,在炉门2卡在门框本体1上时,门框本体1上的矩形挡板位于卡槽12内,所述密封道包括两个矩形隔10板,两个所述矩形隔板10之间形成密封槽11,所述密封槽11内设置有第二填充物13,第二填充物的13厚度与密封槽11的深度相同。

27.所述进风管6伸出外风道4的一端连接有鼓风机,出风管8伸出外风道4的一端连接有引风机,在进行铝卷退火工序时,启动鼓风机和引风机,鼓风机向外风道4和内风道5内通入空气,引风机将通入外风道4和内风道5内的空气抽出。

28.所述密封道的宽度小于安装槽3的宽度,使密封道能够卡在安装槽3内,便于将炉门2卡在门框本体1上,每个所述密封道均与卡设在安装槽3内。

29.所述第一填充物9和第二填充物13均为耐高温橡胶材料。

30.所述外风道4与内风道5之间设置有隔板,隔板用于将外风道4与内风道5分隔开。

31.使用时,先将铝卷放置在退火炉中,然后将炉门2从门框本体1的上方传送下来,通常采用链条传动的方式传送炉门2,将炉门2上的密封道与门框本体1上的安装槽3对齐,然后使炉门2卡在门框本体1上,在第一填充物9与第二填充物12的作用下实现门框本体1与炉门2的密封效果,能够防止缝隙过大导致热量流失。

32.铝卷退火处理时,启动鼓风机和引风机,鼓风机将空气通入进风管6中,进而在u形管7的作用下,使空气分别通入外风道4和内风道5中;引风机在u形管7和出风管8的作用下,不断将鼓风机通入外风道4和内风道5的空气抽出到外部,在外风道4和内风道5内形成空气循环,达到对门框本体1内侧降温的效果。

33.以上所述之实施例,只是实用新型的较佳实施例而已,并非限制本实用新型实施范围,故凡依本实用新型专利范围所述技术方案所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1