一种轴承滚子热处理限位装载架的制作方法

1.本实用新型涉及热处理技术领域,具体涉及一种轴承滚子热处理限位装载架。

背景技术:

2.热处理是将金属材料在固态下加热到预定的温度,并在该温度下保持一段时间,然后以一定的速度冷却到室温的一种热加工工艺。通过改变材料表面或内部的金相组织结构,来改善金属材料的性能。热处理工艺包括加热、保温、冷却三个过程。

3.目前,对轴承滚子进行热处理时,将大量的滚子放入料框中,然后按周期自动进入辊棒加热炉内进行热处理加工。在这种情况下,滚子不能直立摆放,料筐移动时会产生不规则位移,滚子之间相互影响较大,受到多种外力的影响致使整体产品的品质参差不齐,对轴承加工生产造成极大影响。

4.综上所述,现有对轴承滚子进行热处理时,是将大量的滚子装入到一个料框中,导致在热处理时滚子不能直立摆放,料筐移动时会产生不规则位移,滚子之间相互影响较大,滚子受到多种外力,进而导致轴承滚子无法达到热处理的设计要求,导致滚子的品质较差的问题。

技术实现要素:

5.本实用新型为解决现有对轴承滚子进行热处理时,是将大量的滚子装入到一个料框中,导致在热处理时滚子不能直立摆放,料筐移动时会产生不规则位移,滚子之间相互影响较大,滚子受到多种外力,进而导致轴承滚子无法达到热处理的设计要求,导致滚子的品质较差的问题,而提出一种轴承滚子热处理限位装载架。

6.本实用新型的一种轴承滚子热处理限位装载架,其组成包括料框、下层架、立柱和上层架;

7.料框为具有镂空结构的架体,料框的上表面设有下层架,下层架的上表面设有上层架,且下层架上表面与上层架下表面之间设有n个立柱,n为正整数;

8.进一步的,所述的每个立柱的上表面与上层架的下表面焊接固定;

9.进一步的,所述的每个立柱的下表面与下层架的上表面焊接固定;

10.进一步的,所述的下层架与料框可拆卸连接;

11.进一步的,所述的上层架内部嵌设有14

×

14的网格钢架;

12.进一步的,所述的下层架的内部嵌设有3

×

3的网格钢架;

13.进一步的,所述的下层架边框的截面为圆形,且直径为10mm;

14.进一步的,所述的立柱的数量n,24≤n≤30;

15.进一步的,在对轴承滚子进行热处理时,首先将若干轴承滚子逐个的放在上层架的网格中,利用上层架内部嵌设有14

×

14的网格钢架,将若干的轴承滚子隔离开,使得若干轴承滚子之间避免相互碰撞;然后将承装轴承滚子的限位装载架放入到加热炉中进行加热,由于料框为具有镂空结构的架体,能够保证轴承滚子的下表面正常受热;又利用上层架

内部嵌设有14

×

14的网格钢架,使若干个轴承滚子隔离开,在加热炉中的热空气能够正常流通,每个轴承滚子都能够均匀受热,保证了加热过程的均匀性,从而保证了每个轴承滚子的热处理效果达到最佳;

16.最后在加热结束后,取出限位装载架与若干轴承滚子一并取出进行淬火处理,从而完成对轴承滚子进行热处理作业;利用限位装载架对轴承滚子进行热处理,保证了轴承滚子可以达到热处理后的技术要求,从而保证了每个轴承滚子的品质,进而提高了工作效率。

17.本实用新型与现有技术相比具有以下有益效果:

18.本实用新型克服了现有技术的缺点,利用上层架内部嵌设有14

×

14的网格钢架,将若干的轴承滚子放置在上层架的网格中,使若干的轴承滚子隔离开,可保证若干轴承滚子之间避免相互碰撞;然后将承装轴承滚子的限位装载架放入到加热炉中进行加热,由于料框为具有镂空结构的架体,能够保证轴承滚子的下表面正常受热;又利用上层架内部嵌设有14

×

14的网格钢架,使若干个轴承滚子隔离开,在加热炉中的热空气能够正常流通,每个轴承滚子5都能够均匀受热,保证了加热过程的均匀性,从而保证了每个轴承滚子的热处理效果达到最佳;在加热结束后,取出限位装载架与若干轴承滚子一并取出进行淬火处理;利用此种结构的限位装载架对轴承滚子进行热处理,保证了每个轴承滚子可以达到热处理后的技术要求,从而保证了每个轴承滚子的品质,进而提高了工作效率。

附图说明

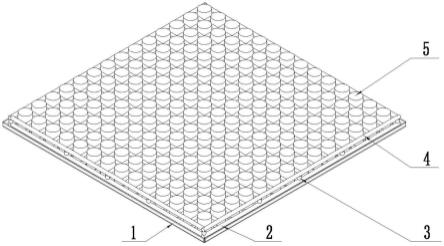

19.图1是本实用新型所述的一种轴承滚子热处理限位装载架在使用状态下的三维立体示意图;

20.图2是本实用新型所述的一种轴承滚子热处理限位装载架的三维立体示意图;

21.图3是本实用新型所述的一种轴承滚子热处理限位装载架中料框的三维立体示意图;

22.图4是本实用新型所述的一种轴承滚子热处理限位装载架中下层架的三维立体示意图;

23.图5是本实用新型所述的一种轴承滚子热处理限位装载架中上层架的三维立体示意图。

具体实施方式

24.具体实施方式一:结合图1至图5说明本实施方式,本实施方式所述的一种轴承滚子热处理限位装载架包括料框1、下层架2、立柱3和上层架4;

25.料框1为具有镂空结构的架体,料框1的上表面设有下层架2,下层架2的上表面设有上层架4,且下层架2上表面与上层架4下表面之间设有n个立柱3,n为正整数;

26.本具体实施方式,在对轴承滚子进行热处理时,首先将若干轴承滚子5逐个的放在上层架4的网格中,利用上层架4内部嵌设有14

×

14的网格钢架,将若干的轴承滚子5隔离开,使得若干轴承滚子5之间避免相互碰撞;然后将承装轴承滚子5的限位装载架放入到加热炉中进行加热,由于料框1为具有镂空结构的架体,能够保证轴承滚子5的下表面正常受热;又利用上层架4内部嵌设有14

×

14的网格钢架,使若干个轴承滚子5隔离开,在加热炉中

的热空气能够正常流通,每个轴承滚子5都能够均匀受热,保证了加热过程的均匀性,从而保证了每个轴承滚子的热处理效果达到最佳;

27.最后在加热结束后,取出限位装载架与若干轴承滚子5一并取出进行淬火处理,从而完成对轴承滚子进行热处理作业;利用限位装载架对轴承滚子进行热处理,保证了轴承滚子可以达到热处理后的技术要求,从而保证了每个轴承滚子的品质,进而提高了工作效率。

28.具体实施方式二:结合图1和图2说明本实施方式,本实施方式是对具体实施方式一所述的限位装载架的进一步的限定,本实施方式所述的一种轴承滚子热处理限位装载架,所述的每个立柱3的上表面与上层架4的下表面焊接固定;

29.本具体实施方式,采用每个立柱3的上表面与上层架4的下表面焊接固定,提高该装置的稳定性。

30.具体实施方式三:结合图1和图2说明本实施方式,本实施方式是对具体实施方式二所述的限位装载架的进一步的限定,本实施方式所述的一种轴承滚子热处理限位装载架,所述的每个立柱3的下表面与下层架2的上表面焊接固定。

31.具体实施方式四:结合图1和图2说明本实施方式,本实施方式是对具体实施方式一所述的限位装载架的进一步的限定,本实施方式所述的一种轴承滚子热处理限位装载架,所述的下层架2与料框1可拆卸连接;

32.本具体实施方式,采用下层架2与料框1可拆卸连接,便于使用。

33.具体实施方式五:结合图5说明本实施方式,本实施方式是对具体实施方式一所述的限位装载架的进一步的限定,本实施方式所述的一种轴承滚子热处理限位装载架,所述的上层架4内部嵌设有14

×

14的网格钢架;

34.本具体实施方式,将若干轴承滚子5逐个的放在上层架4的网格中,利用上层架4内部嵌设有14

×

14的网格钢架,将若干的轴承滚子5隔离开,使得若干轴承滚子5之间避免相互碰撞。

35.具体实施方式六:结合图4说明本实施方式,本实施方式是对具体实施方式一所述的限位装载架的进一步的限定,本实施方式所述的一种轴承滚子热处理限位装载架,所述的下层架2的内部嵌设有3

×

3的网格钢架。

36.具体实施方式七:结合图4说明本实施方式,本实施方式是对具体实施方式六所述的限位装载架的进一步的限定,本实施方式所述的一种轴承滚子热处理限位装载架,所述的下层架2边框的截面为圆形,且直径为10mm。

37.具体实施方式八:结合图1和图2说明本实施方式,本实施方式是对具体实施方式一所述的限位装载架的进一步的限定,本实施方式所述的一种轴承滚子热处理限位装载架,所述的立柱3的数量n,24≤n≤30。

38.工作原理

39.在对轴承滚子进行热处理时,首先将若干轴承滚子5逐个的放在上层架4的网格中,利用上层架4内部嵌设有14

×

14的网格钢架,将若干的轴承滚子5隔离开,使得若干轴承滚子5之间避免相互碰撞;然后将承装轴承滚子5的限位装载架放入到加热炉中进行加热,由于料框1为具有镂空结构的架体,能够保证轴承滚子5的下表面正常受热;又利用上层架4内部嵌设有14

×

14的网格钢架,使若干个轴承滚子5隔离开,在加热炉中的热空气能够正常

流通,每个轴承滚子5都能够均匀受热,保证了加热过程的均匀性,从而保证了每个轴承滚子的热处理效果达到最佳;

40.最后在加热结束后,取出限位装载架与若干轴承滚子5一并取出进行淬火处理,从而完成对轴承滚子进行热处理作业;利用限位装载架对轴承滚子进行热处理,保证了轴承滚子可以达到热处理后的技术要求,从而保证了每个轴承滚子的品质,进而提高了工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1