一种轮子感应淬火装置的制作方法

1.本实用新型属于工程机械领域,具体涉及一种轮子感应淬火装置。

背景技术:

2.支重轮、托链轮是履带式工程机械的重要零件之一,工作环境相当恶劣,因此对其耐磨性和耐冲击性具有很高的要求,这就要求半轮体热处理加工方法必须成熟可靠,以保证产品的质量要求。支重轮、托链轮的工艺流程为半轮体感应淬火后焊接,传统半轮体热处理设备为静态单工位淬火装置,由伺服电机控制感应器位置,一件半轮体加热完成后在同一工位喷水冷却,加热过程和冷却过程依次进行,淬火完成后进行工件更换,无法实现批量连续热处理且生产效率低。

技术实现要素:

3.为了克服上述现有技术的不足之处,本实用新型提供一种轮子感应淬火装置,使半轮体的上下料动作过程、加热过程、冷却和吹水过程可以同步进行,实现批量连续淬火,较传统热处理方式热处理效率提高了50%以上。

4.本实用新型是通过如下技术方案实现的:一种轮子感应淬火装置,包括机架和设置在机架上方的圆形旋转台,绕着圆形旋转台的圆周方向均匀布置有上下料工位、加热工位、淬火工位和吹水工位,相邻工位间相隔90

°

;所述圆形旋转台与凸轮分割器传动连接,凸轮分割器通过减速机与伺服电机传动连接。

5.在一些实施例中,所述上下料工位采用3d视觉自动上下料机械手进行上下料作业;所述加热工位采用淬火感应器进行加热;所述淬火工位处和吹水工位处均设置有环形通过式喷水器,其中,淬火工位的环形通过式喷水器与水源相连通,吹水工位的环形通过式喷水器与气源相连通。

6.在一些实施例中,所述圆形旋转台上包含八个支撑半轮体的工作位,每两个工作位作为一组工位组;工作时,四组所述工位组分别对应上下料工位、加热工位、淬火工位和吹水工位。

7.在一些实施例中,所述加热工位设置有两个淬火感应器,两个淬火感应器分别用于对处于加热工位的工位组上两个半轮体的加热。

8.在一些实施例中,两个所述淬火感应器能够分别调节加热参数。

9.在一些实施例中,所述淬火感应器设在升降机构上。

10.本实用新型的有益效果是:本实用新型将上下料工位、加热工位、淬火工位和吹水工位分开设在在圆形旋转台上,通过转动圆形旋转台实现加工工位的切换,同时,半轮体的上下料、加热、淬火、吹水的过程同步进行,实现了半轮体连续不间断生产,提高了生产效率。

附图说明

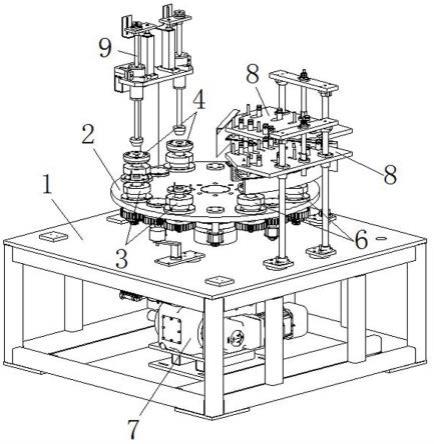

11.图1为本实用新型的立体示意图;

12.图2为本实用新型的俯视图;

13.图中,1、机架,2、圆形旋转台,3、上下料工位,4、加热工位,5、淬火工位,6、吹水工位,7、凸轮分割器,8、环形通过式喷水器,9、升降机构。

具体实施方式

14.下面根据附图和实施例对本实用新型进一步说明。

15.如图1和图2所示,一种轮子感应淬火装置,包括机架1和设置在机架1上方的圆形旋转台2,圆形旋转台2上设有用于支撑半轮体的工作位,绕着圆形旋转台2的圆周方向均匀布置有上下料工位3、加热工位4、淬火工位5和吹水工位6,相邻工位间相隔90

°

,即上下料工位3与加热工位4间、加热工位4与淬火工位5间、淬火工位5与吹水工位6间以及吹水工位6与上下料工位3间均相隔90

°

布置,上述布置使得圆形旋转台2沿着同一个方向每转动90

°

即实现一次加工工位的切换。通过转动圆形旋转台2,实现圆形旋转台2上的工作位在上下料工位3、加热工位4、淬火工位5和吹水工位6之间的切换,进而完成半轮体的热处理加工,最终完成热处理加工的半轮体再次回到上下料工位3,从上下料工位3被取下,并通过输送线输送至下一工序。

16.圆形旋转台2是通过如下手段实现旋转角度的控制:所述圆形旋转台2与凸轮分割器7传动连接,凸轮分割器7通过减速机与伺服电机传动连接。由伺服电机带动凸轮分割器7使得圆形旋转台2每次旋转90

°

,实现需要热处理的半轮体在各个加工工位的切换。

17.所述上下料工位3采用3d视觉自动上下料机械手进行上下料作业,3d视觉自动上下料机械手先取下上下料工位3上已经完成热处理的半轮体,随后再取待热处理的半轮体放置到圆形旋转台2上用于支撑半轮体的工作位。所述加热工位4采用淬火感应器进行加热,淬火感应器设在升降机构9上,需要加热时,升降机构9带动淬火感应器下降,使得淬火感应器处于半轮体外周进行加热作业,完成加热后升降机构9再带动淬火感应器升起,不影响圆形旋转台2转动实现加工工位的切换。所述淬火工位5和吹水工位6均采用环形通过式喷水器8,其中,淬火工位5的环形通过式喷水器8与水源相连通,吹水工位6的环形通过式喷水器8与气源相连通。环形通过式喷水器8契合圆形旋转台2的结构,使半轮体在淬火工位5各个部分能够均匀的接受冷却,保证了半轮体冷却的及时性,同样,半轮体在吹水工位6时也可使得半轮体能够快速被吹净残余水分。

18.上述升降机构9和环形通过式喷水器8均是设置在机架1上的。

19.在一些实施例中,所述圆形旋转台2上包含八个支撑半轮体的工作位,每两个工作位作为一组工位组;工作时,四组所述工位组分别对应上下料工位3、加热工位4、淬火工位5和吹水工位6。上述布置可以使得每个加工工位同时能够接收两个半轮体,大大提高了半轮体热处理的效率。

20.针对上述一组工位组包含两个工作位的设计,所述加热工位4设置有两个淬火感应器,两个淬火感应器分别用于对处于加热工位4的工位组上两个半轮体的加热,且两个淬火感应器能够分别调节加热参数,提高了加热的稳定性、可靠性,也增加了半轮体调试的灵活性。

21.本实用新型可以用于支重轮、托链轮等轮子的热处理。下列以支重轮为例对热处理过程进行描述。

22.在上下料工位3,支重轮的半轮体经过3d视觉自动上下料机械手上料至圆形旋转台2上用于支撑半轮体的工作位,通过伺服电机控制转动圆形旋转台2,带动支重轮的半轮体旋转至加热工位4后,淬火感应器开始给支重轮的半轮体进行均匀加热,当加热完成后圆形旋转台2再次旋转(加热工位是全部工位中处理时间最长的,因此以加热工位所需加热的时间作为圆形旋转台2每转动一次的间隔时间),带动支重轮的半轮体进入淬火工位5开始冷却,冷却完成之后,圆形旋转台2再次旋转,支重轮的半轮体进入吹水工位6,吹净支重轮的半轮体上残余水分,最后再次旋转至上下料工位3,由3d视觉自动上下料机械手自动抓取已经完成热处理的支重轮的半轮体至输送带上,完成半轮体感应淬火作业。圆形旋转台2将上下料工位3、加热工位4、淬火工位5和吹水工位6分开,使半轮体上下料、加热、淬火、吹水的过程同步进行,实现了半轮体连续不间断生产,提高了生产效率。

23.以上所述仅是对本实用新型的较佳实施方式而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本实用新型技术方案的范围内。

技术特征:

1.一种轮子感应淬火装置,其特征在于:包括机架(1)和设置在机架(1)上方的圆形旋转台(2),绕着圆形旋转台(2)的圆周方向均匀布置有上下料工位(3)、加热工位(4)、淬火工位(5)和吹水工位(6),相邻工位间相隔90

°

;所述圆形旋转台(2)与凸轮分割器(7)传动连接,凸轮分割器(7)通过减速机与伺服电机传动连接。2.根据权利要求1所述的一种轮子感应淬火装置,其特征在于:所述上下料工位(3)采用3d视觉自动上下料机械手进行上下料作业;所述加热工位(4)采用淬火感应器进行加热;所述淬火工位(5)处和吹水工位(6)处均设置有环形通过式喷水器(8),其中,淬火工位(5)的环形通过式喷水器(8)与水源相连通,吹水工位(6)的环形通过式喷水器(8)与气源相连通。3.根据权利要求2所述的一种轮子感应淬火装置,其特征在于:所述圆形旋转台(2)上包含八个支撑半轮体的工作位,每两个工作位作为一组工位组;工作时,四组所述工位组分别对应上下料工位(3)、加热工位(4)、淬火工位(5)和吹水工位(6)。4.根据权利要求3所述的一种轮子感应淬火装置,其特征在于:所述加热工位(4)设置有两个淬火感应器,两个淬火感应器分别用于对处于加热工位(4)的工位组上两个半轮体的加热。5.根据权利要求4所述的一种轮子感应淬火装置,其特征在于:两个所述淬火感应器能够分别调节加热参数。6.根据权利要求2~5任意一项所述一种轮子感应淬火装置,其特征在于:所述淬火感应器设在升降机构(9)上。

技术总结

本实用新型属于工程机械领域,具体涉及一种轮子感应淬火装置,包括机架和设置在机架上方的圆形旋转台,绕着圆形旋转台的圆周方向均匀布置有上下料工位、加热工位、淬火工位和吹水工位,相邻工位间相隔90

技术研发人员:张毅 王贝 曹优武 黄爽 李东方 徐柯 陈元锋

受保护的技术使用者:徐州徐工履带底盘有限公司

技术研发日:2022.09.02

技术公布日:2023/1/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1