一种用于成型电机端盖的压铸模具的制作方法

1.本实用新型涉及模具技术领域,尤其是涉及一种用于成型电机端盖的压铸模具。

背景技术:

2.压铸模具是铸造液态模锻的一种方法,而压铸是一种在压铸模锻机上完成的工艺。压铸时,金属液先充型进压铸模锻机上的压铸模具的型腔(压室空腔)内,随着金属液的冷却过程加压锻造,使金属毛坯的机械性能得到提高,得到压铸件产品。

3.有一种电机端盖,包括端盖本体8,端盖本体8上开设有若干通孔81。

4.现有的模具一般在下模芯上设置成型杆,成型杆抵接上模芯靠近下模芯的一端,金属液流入型腔内部后经过成型杆,从而形成通孔81。

5.针对上述相关技术,发明人由于上模芯和下模形之间的配合精度不够,导致成型杆不能完全抵接上模芯表面,导致金属液可能会流入成型杆和上模芯之间的间隙内,导致出现飞边,对通孔81进行封堵,从而需要二次加工将飞边去除。

技术实现要素:

6.为了减小了二次加工的概率,本技术提供一种用于成型电机端盖的压铸模具。

7.本技术提供的一种用于成型电机端盖的压铸模具采用如下的技术方案:

8.一种用于成型电机端盖的压铸模具,包括相对设置的上模框和下模框,所述上模框靠近所述下模框的一侧的设置有上模芯,所述下模框靠近所述上模框的一侧设置有与所述上模芯相对的下模芯,所述上模芯设置有用于成型电机端盖的上型腔,所述下模芯设置有用于成型电机端盖的下型腔,所述上模芯于所述上型腔内设置有成型杆,所述成型杆向下模芯方向设置,所述下模芯于所述下型腔内开设有供所述成型杆插入的插孔。

9.通过采用上述技术方案,通过在上型腔设置成型杆,且在下型腔内开设有供成型杆插入的插孔,金属液流入型腔内时,会绕过成型杆,形成通孔,减小了通孔内形成飞边的风险,进而减小了二次加工的概率。

10.可选的,所述上模芯开设有安装孔,所述成型杆过盈插接于所述安装孔内。

11.通过采用上述技术方案,模具大量使用时,成型杆可能会产生磨损的风险,导致通孔的尺寸精度不合格。该方案通过在上模芯开设安装孔,成型杆过盈插接于安装孔内,当成型杆磨损严重时,可将成型杆拆下,换上新的成型杆使用,不需要重新更换整个上模芯,既减少了成本又保证了通孔的尺寸精度。

12.可选的,所述成型杆远离所述下模芯的一端设置有定位块,所述上模芯远离所述下模芯的一侧开设有供所述定位块插入的定位槽。

13.通过采用上述技术方案,通过在上模芯远离下模芯的一侧开设有供定位块插入的定位槽,当定位块抵接定位槽槽底时,成型杆的安装到位,方便了成型杆的安装。

14.可选的,所述下模芯靠近所述上模芯的一侧开设有供金属液流入的流道,所述流道包括第一流道和第二流道,所述第一流道和所述第二流道相互连通,所述第一流道和所

述下型腔相互连通,所述第二流道和所述下型腔相互连通。

15.通过采用上述技术方案,通过设置第一流道和第二流道,可从型腔的不同位置进料,使流道进入型腔内部更加均匀,从而提升电机端盖的成型质量。

16.可选的,所述下模芯靠近所述上模芯的一侧开设有若干溢流槽,若干所述溢流槽沿所述下型腔周向设置。

17.通过采用上述技术方案,通过开设溢流槽,可将多余的金属液排出,并且改善金属液流动方向,保持模具温度,从而提升电机端盖的铸件质量。

18.可选的,所述下模芯靠近所述上模芯的一侧开设有若干出气槽,所述出气槽与所述溢流槽相互连通。

19.通过采用上述技术方案,生产时金属液从流道压入型腔内,此时型腔内有空气加上材料温度高,会出现气体膨胀,如不及时排气,电机端盖会因气体占有型腔空间出现除料等缺陷。该方案通过设置出气槽,金属液压入型腔后,将气体从出气槽处排出外界,从而减小电机端盖缺料的风险。

20.可选的,所述下模芯于所述溢流槽槽壁开设有滑移孔,所述滑移孔内滑移设置有第一顶杆。

21.通过采用上述技术方案,开模时,顶针将电机端盖顶出,而溢流槽内的渣包可能直接砸到电机端盖上,导致电机端盖表面出现划痕。该方案通过在溢流槽的槽底设置顶针,顶杆将电机端盖顶出的同时,将渣包也顶出,减小了渣包掉落至电机端盖上的风险,从而减小电机端盖表面出现划痕的风险。

22.可选的,所述第一流道和所述第二流道的进料口处设置有导向面。

23.通过采用上述技术方案,导向面一方面可对金属液进行导流,另一方面减小了第一流道和第二流道和型腔连接处的厚度,从而减小电机端盖和流道废料之间的厚度,方便了后续流道废料和电机端盖的之间的掰断。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.一种用于成型电机端盖的压铸模具通过设置成型杆,且在下模芯上开设供成型杆穿过的插孔,金属液流入型腔内时,会绕过成型杆,形成通孔,减小了通孔内形成飞边的风险,进而减小了二次加工的概率;

26.2.一种用于成型电机端盖的压铸模具通过设置安装孔,成型杆过盈插接于安装孔内,使得成型杆可拆卸进行更换,既减少了成本又保证了通孔的尺寸精度;

27.3.一种用于成型电机端盖的压铸模具通过设置第一流道和第二流道,使流道进入型腔内部更加均匀,从而提升电机端盖的成型质量。

附图说明

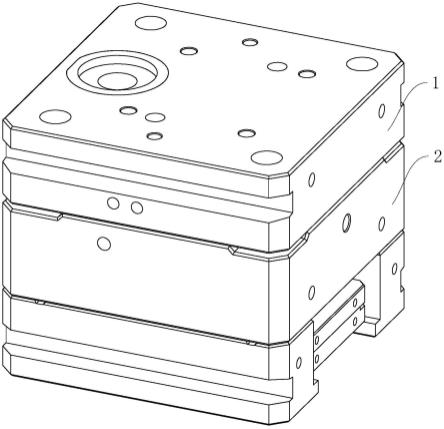

28.图1是压铸模具的结构示意图;

29.图2是压铸模具的爆炸结构示意图;

30.图3是上模框和上模芯的爆炸结构示意图;

31.图4是下模芯的结构示意图;

32.图5是上模芯的结构示意图;

33.图6是电机端盖的结构示意图。

34.附图标记说明:

35.1、上模框;11、第一嵌槽;2、下模框;21、第二嵌槽;3、上模芯;31、上型腔;311、安装孔;312、定位槽;4、下模芯;41、下型腔;411、第一流道;412、第二流道;413、插孔;414、溢流槽;415、出气槽;416、连接孔;417、滑移孔;5、成型杆;51、定位块;6、第一顶杆;7、第二顶杆;8、端盖本体;81、通孔。

具体实施方式

36.以下结合附图1-6对本技术作进一步详细说明。

37.本技术实施例公开一种用于成型电机端盖的压铸模具。

38.参照图1、图2和图3,一种用于成型电机端盖的压铸模具包括上模框1、下模框2、上模芯3和下模芯4。上模框1和下模框2相对设置,上模框1靠近下模框2的一侧开设有第一嵌槽11,上模芯3嵌入第一嵌槽11内。下模框2靠近上模框1的一侧开设有第二嵌槽21,下模芯4嵌入第二嵌槽21内。上模芯3靠近下模芯4的一侧开设有上型腔31,下模芯4靠近上模芯3的一侧开设有与上型腔31相适配的下型腔41。金属液流入上型腔31和下型腔41内,冷却后形成电机端盖。

39.参照图4,下模芯4靠近上模芯3的一侧开设有第一流道411和第二流道412,第一流道411和第二流道412相互连通。第一流道411远离与第二流道412连接处的一端与下型腔41相互连通,第二流道412远离与第一流道411连接处的一端与下型腔41相互连通。第一流道411和第二流道412从下型腔41不同方位进行同时进料,使流道进入上型腔31和下型腔41的内部更加均匀,从而提升电机端盖的成型质量。第一流道411和第二流道412靠近下型腔41的进料口处设置有呈倾斜状的导向面,通过设置导向面,减小了成型后流道废料和电机端盖之间连接处的厚度,方便了后续下料,且导向面对金属液进行导流,盖上金属液的流动方向,从而提升电机端盖的铸件质量。

40.参照图5,上模芯3远离下模芯4的一侧开设有安装孔311,安装孔311沿上模芯3厚度方向设置,安装孔311贯穿上模芯3的另一侧壁并与上型腔31相互连通。安装孔311内过盈插接有成型杆5,成型杆5穿过上模芯3并向下模芯4方向延伸。下模芯4于下型腔41的腔底开设有供成型杆5插入的插孔413。当上模框1和下模框2合模时,上模芯3和下模芯4相互抵接,成型杆5随着合模插入插孔413内,此时金属液流入上型腔31和下型腔41内,金属液绕过成型杆5,从而形成电机端盖上的通孔。且由于成型杆5插入插孔413内,成型杆5和下型腔41之间不会存在间隙,金属液不能流入间隙内产生飞边,从而减小了二次加工的风险。

41.成型杆5远离插接孔的一端同轴设置有定位块51,上模框1远离下模框2的一侧开设有供定位块51插入的定位槽312。在装配时,定位块51插入抵接定位槽312的槽底后,即表示成型杆5安装完毕,不需要人工调节成型杆5的高度问题,方便了成型杆5的安装。

42.参照图4,下模芯4靠近上模芯3的一侧开设有多个溢流槽414,多个溢流槽414沿所述下型腔41周向间隔分布。通过设置在下型腔41周向设置多个溢流槽414,可从下型腔41周向均匀排出多余的金属液,并且改善金属液流动方向,保持模具温度,从而提升电机端盖的铸件质量。

43.下模芯4于溢流槽414侧壁开设有出气槽415,出气槽415向远离下型腔41的方向延伸,且出气槽415贯穿下模芯4侧壁与外界连通。通过设置出气槽415,当金属液从流道注入

上型腔31和下型腔41内部时,对上型腔31和下型腔41内部的空气进行挤压,将上型腔31和下型腔41内的空气从出气槽415处排出至外界。减小因空气对型腔进行封堵缺料从而导致电机端盖缺料的风险。

44.参照图4,下模芯4于下型腔41的腔底开设有多个连接孔416,连接孔416沿下模芯4的厚度方向设置,连接孔416内滑移设置有第一顶杆6。开模时,第一顶杆6向上模芯3的方向滑移,从而将电机端盖顶出,完成电机端盖的下料。

45.下模芯4于溢流槽414的槽壁开设有多干滑移孔417,滑移孔417沿下模芯4的厚度方向设置,滑移孔417内滑移设置有第二顶杆7。开模时,第二顶杆7向上模芯3的方向滑移,将溢流槽414内形成渣包连通电机端盖一同顶出,避免了渣包掉落砸至电机端盖上从而划伤电机端盖表面的风险。

46.本技术实施例一种用于成型电机端盖的压铸模具的实施原理为:合模时,下模框2向上模框1方向移动,下模框2带动下模芯4向上模芯3方向移动。上模芯3和下模芯4相互抵接,成型杆5插入插孔413内,金属液从第一流道411和第二流道412流入上型腔31和下型腔41内,形成电机端盖,由于成型杆5的存在,金属液避开成型杆5,从而在电机端盖上形成通孔,由于成型杆5插入插孔413内,成型杆5和下型腔41的腔底之间不存在间隙,金属液不会流入插孔413内,减小飞边的产生,进而减小了二次加工的概率。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1