一种烧结料面蒸汽喷吹用喷嘴的制作方法

1.本实用新型属于烧结领域,涉及一种烧结料面蒸汽喷吹用喷嘴。

背景技术:

2.烧结料面喷洒是一项烧结节能减排技术,通过向料面上方喷洒适量水蒸汽,水蒸汽抽吸进料层内,参与烧结料层中的传热和燃烧进程。由于水蒸汽比热比空气大,可以有效促进热量在烧结料层由上自下的传递;同时水蒸汽的参与,能够改善料层内固体燃料的燃烧状况;另外对co的排放及抑制二噁英等污染物生成也有积极效果。在现有技术中,蒸汽喷洒装置安装在点火炉后部的烧结料面上方,主要由蒸汽总管、分支管路组成,分支管路布置在烧结料面上方,且距离烧结料面一定高度的地方,见图1。从总管送入的高温蒸汽,经由分支管路上的喷口喷出,喷洒在料面上方的水蒸汽与料面上方的空气一道被抽吸进烧结料层,改善料层内固体燃料的燃烧状况。在实际生产中,喷洒在料面上方的气态水蒸汽,与从周围环境抽吸过来的常温空气相遇后,有相当部分的水蒸汽会被冷凝成液态水滴。这些液态水滴被抽吸进料层,在料层表面富集,导致表层矿过湿,使烧结料层阻力显著增加,影响烧结料层透气性,会对烧结过程产生严重的负面影响。

3.现有技术中,中国专利申请号:201921440121.2,公开了一种烧结面蒸汽喷吹装置,采用可升降立柱调节调节支架的高度,进而调节位于其上的蒸汽主管道和喷吹管相对于烧结料面的距离,在合适的距离下对烧结料面喷吹蒸汽。喷吹管采用常规结构,且缺乏有效的防冷凝措施。

技术实现要素:

4.本实用新型的目的是提供一种烧结料面蒸汽喷吹用喷嘴,在分支管路上增设喷吹管及蒸汽均布板,蒸汽从喷吹管喷出后经蒸汽均布板再喷洒在料面上方,使蒸汽更均匀的分布于料面上,减少蒸汽冷凝形成的液态水。

5.为实现上述目的,本实用新型通过以下技术方案实现:

6.一种烧结料面蒸汽喷吹用喷嘴,包括蒸汽喷吹管、蒸汽均布板,若干蒸汽喷吹管固定连接在分支管路上,且蒸汽喷吹管设置在烧结料面上方,所述的蒸汽喷吹管下方设置有蒸汽均布板,蒸汽均布板与分支管路固定连接,蒸汽均布板上设有若干喷孔。

7.所述的蒸汽喷吹管顶端与分支管路连通,底端为椭圆形开口。

8.所述的蒸汽均布板为片状,并由与分支管路连接处向外扩展形成上窄下宽结构。

9.所述的蒸汽喷吹管与竖直方向的夹角为30

°

~60

°

。

10.所述的蒸汽喷吹管的中心轴下方的蒸汽均布板的夹角为120

°

~160

°

。

11.所说的蒸汽喷吹管与蒸汽均布板焊接。

12.与现有技术相比,本实用新型的有益效果是:

13.烧结料面蒸汽喷吹用喷嘴取代原有在分支管路上直接开喷口的结构,采用在分支管路上连接多个喷吹管并增设蒸汽均布板,使蒸汽更均匀的分布于料面上,防止蒸汽直接

喷吹料面,造成料面起尘现象,有利于提高烧结矿的品质。

14.在每个蒸汽喷吹管下方增加蒸汽均布板,并在其上开喷孔,起到喷淋罩的作用,此外,蒸汽均布板的设置使冷凝水在蒸汽均布板上有一个蒸发过程,节省蒸汽的消耗量,防止水蒸汽会被冷凝成液态水滴,导致表层矿过湿。

15.蒸汽喷吹管的底端为椭圆形开口,减少截面积,蒸汽在椭圆形开口处流速加大,提高喷淋效果。

附图说明

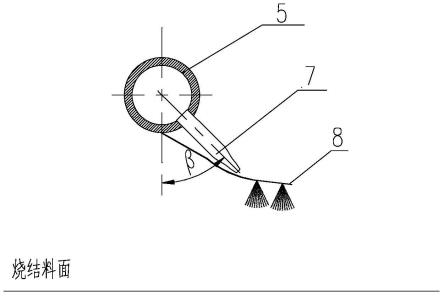

16.图1是蒸汽喷洒装置的结构示意图。

17.图2是图1沿a-a线的剖视图。

18.图3是烧结料面蒸汽喷吹用喷嘴的主视图。

19.图4是烧结料面蒸汽喷吹用喷嘴的侧视图。

20.图5是蒸汽喷吹管的结构示意图。

21.图6是图5的a向示意图。

22.图中:1-烧结机架 2-烧结台车 3-烧结料层 4-蒸汽总管 5-分支管路 6-蒸汽总管支撑管 7-蒸汽喷吹管 8-蒸汽均布板 71-椭圆形开口 81-喷孔。

具体实施方式

23.下面结合说明书附图对本实用新型进行详细地描述,但是应该指出本实用新型的实施不限于以下的实施方式。

24.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

25.实施例1

26.见图2,一种烧结料面蒸汽喷吹用喷嘴,蒸汽总管4与若干分支管路5连通,分支管路5上固定连接有若干蒸汽喷吹管7,蒸汽喷吹管7可成排布置,蒸汽喷吹管7设置在烧结料面上方,蒸汽喷吹管7下方设置有蒸汽均布板8,蒸汽均布板8与分支管路5固定连接,可采用焊接方式连接,蒸汽均布板8上设有若干喷孔81,用于向下方通高温蒸汽。蒸汽均布板8使冷凝水在其上有一个蒸发过程,节省蒸汽的消耗量,防止水蒸汽会被冷凝成液态水滴,导致表层矿过湿。

27.实施例2

28.见图1、图2、图5、图6,在实施例一基础上,蒸汽喷吹管7顶端与分支管路5连通,底端为椭圆形开口71,减少截面积,使得蒸汽在椭圆形开口71处流速加大,提高喷淋效果。

29.实施例3

30.重复实施例1或实施例2,只是蒸汽均布板8采用片状结构,并由与分支管路5连接处向外扩展形成上窄下宽结构,如梯形结构,见图4,可加大蒸汽均布板8面积,进而加快冷凝水在蒸汽均布板8上蒸发速度。此外,蒸汽均布板8上与蒸汽喷吹管7底端相对的位置不设喷孔81。

31.实施例4

32.重复实施例1或实施例2,或实施例3,见图2,只是蒸汽喷吹管7与竖直方向的夹角β为30

°

~60

°

,优选β=45

°

,蒸汽沿此角度喷出可在蒸汽均布板8上扩散,通过蒸汽均布板8上的喷孔81均匀喷出。

33.实施例5

34.重复实施例1-4任意一个实施例,见图3、图4,只是蒸汽喷吹管7的中心轴下方的蒸汽均布板8的夹角α为120

°

~160

°

,延长蒸汽在蒸汽均布板8的流动行程,进而延长蒸汽在蒸汽均布板8停留时间,提高冷凝水在其上的蒸发量。

35.实施例6

36.在实施例1基础上,见图3,蒸汽喷吹管7与蒸汽均布板8焊接,增加蒸汽均布板8强度,能够保持蒸汽均布板8工作角度。

37.见图1-图6,蒸汽从蒸汽总管4输送到各分支管路5,再从分支管路5输送到各蒸汽喷吹管7,蒸汽从蒸汽喷吹管7喷出后经蒸汽均布板8再喷洒在料面上方,使蒸汽更均匀的分布于料面上,减少蒸汽冷凝形成的液态水进入烧结料面。

38.本实用新型能够取代原有在分支管路5上直接开喷口的结构,采用在分支管路5上连接多个喷吹管并增设蒸汽均布板8,使蒸汽更均匀的分布于料面上,防止蒸汽直接喷吹料面,造成料面起尘现象,有利于提高烧结矿的品质。

39.以上对本实用新型所提供的烧结料面蒸汽喷吹用喷嘴进行了详细介绍。上述说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,各结构部件及技术特征可任意组合,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1