一种大功率超声通气耦合上引连铸装置的制作方法

1.本实用新型涉及有色金属加工技术领域,更具体地说,涉及一种大功率超声通气耦合上引连铸装置。

背景技术:

2.氧含量为30-50ppm的标准阴极铜一般为生产无氧铜的主要原料,而高纯无氧铜的氧含量远低于此标准,因此在生产高纯无氧铜的过程中如何高效脱氧成为制备高品质无氧铜的关键技术之一。除此之外,在熔炼过程中如何高效的除氢、细化并去除铜液中的杂质也是需要考虑的关键问题。

3.由于无氧铜中氧和杂质含量低,所以具有极佳的导电性、导热性和延展性,且加工性能、耐蚀和耐寒性也较好。尤其是tu0无氧铜由于氧含量不高于5ppm,又称为高纯无氧铜,是生产电真空元件的关键材料。传统的高纯无氧铜杆的铸造采用的工艺即为为上引炉生产,目前符合生产质量要求的熔化炉温一般为1125

±

5℃,保温炉温为1145

±

5℃。引杆速度的设置必须与铜液温度和冷却强度等因素相匹配,上引速度为470

±

5℃mm/min。

4.目前国内多数企业利用该方法生产部分铜杆的过程中,在熔化炉的步骤内依然存在杂质元素或氧含量偏高的问题,这就会导致上引连铸得到的铜杆质量不够稳定。

技术实现要素:

5.针对现有技术中存在的问题,本实用新型的目的在于提供一种获得可连续生产、性能优良的上引连铸铜杆,以解决生产部分铜杆的过程中依然存在的杂质元素及氧含量偏高、结晶组织中出现低熔点物、铜液中气体含量偏高和结晶器表面不光滑的问题。

6.为解决上述问题,本实用新型采用如下的技术方案。

7.一种大功率超声通气耦合上引连铸装置,包括炉台,所述炉台包括按顺序连通的熔化炉、隔仓和保温炉,所述隔仓处设置有大功率超声通气耦合装置,所述大功率超声通气耦合装置包括输送脱氧气体的通孔探头、通孔超声棒、超声波发生器、换能器、气体输送管;通孔探头和通孔超声棒之间为螺纹连接,二者均为中空管状结构,通孔超声棒另一端通过喇叭管与所述气体输送管相连通,所述喇叭管上设置有第三端口,且该第三端口通过实心超声棒与换能器相连;所述气体输送管上还设置有控制气体流量的气阀和气体干燥器;所述大功率超声通气耦合装置内部设置通气孔,该通气孔位于喇叭管、通孔超声棒和通孔探头的中心位置;所述熔化炉和所述隔仓通过进液孔相连接,所述隔仓和所述保温炉通过出液孔相连通。

8.优选地,所述通孔探头浸入铜液深度为10-40mm,所述通孔探头距离左侧和右侧的炉壁分别为10和25mm。

9.优选地,所述进液孔、出液孔的宽度和高度均为50-80mm;喇叭管高度亦为50-80mm。

10.优选地,所述通孔探头的外径为20-50mm,其高度为150-200mm,通孔超声棒外径为

15-30mm,高度为200-230mm,二者内部通孔直径均为0.5-15 mm。

11.优选地,所述通孔超声棒和喇叭管均采用tc4钛合金材质。

12.优选地,所述通孔探头采用铌锆合金材质。

13.优选地,将所述大功率超声通气耦合装置垂直固定在炉台上方。

14.与现有技术相比,本实用新型的有益效果:

15.1.通过调整设置大功率超声通气耦合装置的相对位置,从而一方面确保脱氧气体充入铜液的位置,通过促进脱氧气体与由进液孔进入的铜液的初次接触,改善液体的局部流动状态,提高脱氧气体与液体的接触面积,且在铜液的流动状态下,改善脱氧气体在铜液中的分布和分散,进而最大限度的除去铜液中的氧及带浮铜液夹杂;另一方面,通过超声的空化效应使得存在于液体中的氢气等气体的微小气泡(空化核)在超声场的作用下振动、生长并不断聚集声场能量,当能量达到某个阈值时,气泡急剧崩溃闭合。本实用新型专利的脱氧及脱氢原理如以下化学式所示:

16.co+2cuo

→

cu2o+co2,

17.co+cu2o

→

2cu+co2,

18.co+mo

→

m+co2,

19.h2o

→

h+o,

20.co+o

→

co2,

21.2h

→

h2,

22.h2+cu2o

→

2cu+h2o,

23.故而,超声波发生器和通气孔二者的结合可使生产的高纯无氧铜锭坯的氧含量稳定地低于1ppm,同时采用上述的特定位置的限制,促进了气体从铜液中的排放,极大减少了铸锭气孔,有利于铸坯致密度的提升。

24.2.利用本实用新型生产高纯无氧铜锭坯时,大功率超声通气耦合装置中通入脱氧气体,从通气孔排出,通过脱氧气体流速与铜液流量的控制,促进了脱氧气体与铜液的接触及在铜液中的扩散,辅助增加了脱氧效果,使生产的高纯无氧铜锭坯的氧含量低于1ppm。

25.3.通孔探头为从上部插入铜液中,与其连接的超声发生装置位置可调,固定在隔仓正上方,这种设计安装简单、安全可靠。

26.最终氧以二氧化碳气泡的形式上浮离开铜液熔体,二氧化碳与铜液无溶解行为,故而实现了脱氧。

27.此外,通过超声的空化效应使得存在于液体中的氢气等气体的微小气泡 (空化核)在超声场的作用下振动、生长并不断聚集声场能量,当能量达到某个阈值时,气泡急剧崩溃闭合,达到除氢的目的。本实用新型在深度脱气的同时,又充分实现了除杂的目的。除气除杂的结果将有利于铸坯致密度的提升。

附图说明

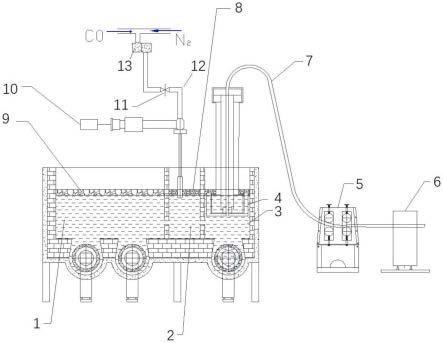

28.图1为本实用新型结构示意图;

29.图2为本实用新型的大功率超声通气耦合装置结构示意图;

30.图3为本实用新型的炉台俯视图;

31.图4为本实用新型的另一种结构示意图。

32.图中标号说明:

33.1、熔化炉;2、隔仓;3、保温炉;4、结晶器;5、铸造机;6、锯床;7、铜锭坯;8、石墨磷片层;9、煅烧木炭层;10、大功率超声通气耦合装置; 11、气阀;12、气体输送管;13、气体干燥器;14、通孔探头;15、通气孔; 16、通孔超声棒;17、石棉板;18、喇叭管;19、实心超声棒;20、换能器; 21、超声波发生器;22、进液孔;23、出液孔。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.生产高纯无氧铜锭坯7的操作步骤,包括:

36.①

将阴极铜原料不断熔化后,待所述保温炉3中的铜液高度满足铸造需求时,设置所述保温炉3的温度为1145

±

5℃;

37.②

向所述隔仓2中通入超声波及脱氧气体,以达到脱除铜液中的氧气、氢气及除杂的目的;

38.③

启动铸造机5生产无氧铜锭坯7,并检测无氧铜锭坯7中的氧含量,生产高纯无氧铜锭坯7。

39.如图1和图3所示,一种大功率超声通气耦合上引连铸装置,包括炉台,所述炉台包括依次连通设置的熔化炉1、隔仓2和保温炉3,靠近熔化炉1侧的通孔为进液孔22,保温炉3侧的通孔为出液孔23,隔仓2无加热热源。

40.如图1-2所示,所述隔仓2还设置有大功率超声通气耦合装置10,所述大功率超声通气耦合装置10包括:输送脱氧气体的气体输送管12和位于所述隔仓2内部与所述气体输送管12的出口端相连的喇叭管18,喇叭管18另外两端口分别与实心超声棒19和通孔超声棒16相连接,通孔超声棒16另一端与通孔探头14相连;所述通孔探头14浸入铜液深度为10-40mm,所述通孔探头14距离左右两侧炉壁分别为10和25mm。

41.在上述实施方式的基础上,所述探头为中空管状结构,其一端浸入铜液 10-40mm,另一端与通孔超声棒16相连,所述通气孔15直径为0.5-15mm,从喇叭管18顶部贯通至探头底部,喇叭管18高度为50-80mm。

42.在上述实施方式的基础上,所述气体输送管12还设置有气阀11和气体干燥器13。

43.在上述实施方式的基础上,通孔探头14的外径为20-50mm,其高度为 150-200mm,超声棒外径为15-30mm,高度为200-230mm。

44.在上述实施方式的基础上,所述通孔超声棒16和喇叭管18均采用tc4 钛合金材质。

45.在上述实施方式的基础上,所述通孔探头14采用铌锆合金材质。

46.在上述实施方式的基础上,所述熔化炉1上方覆盖有煅烧木炭层9,所述隔仓2和保温炉3上方覆盖有石墨鳞片层。

47.作为可替换的实施方式,在实际生产中可以采用图4所示的装置,该方法将大功率超声通气耦合装置10垂直固定在炉台上方,气体分别从tc4钛合金喇叭管18两侧通入,与图

1的悬臂梁结构相比它的稳定性更好,更不易产生疲劳,从而延长装置使用寿命。

48.采用本实用新型生产高纯无氧铜锭坯7时,大功率超声通气耦合装置10 的参数设置与高纯无氧铜锭坯7的质量数据,如下表所示。

[0049][0050]

以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1