转炉氧枪的清渣装置的制作方法

1.本实用新型涉及冶金机械技术领域,尤其涉及一种转炉氧枪的清渣装置。

背景技术:

2.转炉冶炼过程中需要通过氧枪不断的向转炉熔池中心吹氧,对熔池进行一定程度的搅拌。转炉吹炼造渣过程中渣钢乳化或是炉渣泡沫化以及吹炼过程中炉渣没有化好化透,流动性差,产生金属喷溅,就会导致炉渣和部分钢液粘黏在氧枪外壁上,为保证氧枪安全运行,必须及时将该部分渣钢进行清除。当前主流清渣有两种方式。一种是人工清渣、一种是自动刮渣器。人工清渣劳动强度大、工作环境恶劣、而且清渣效率不高;自动刮渣器主要在氧枪提起的过程中,通过两个对称刮渣器抱住氧枪,氧枪与刮渣器进行相对运动,从而清除粘黏在氧枪外壁上的钢渣,但是在实际运行过程中部分钢渣与氧枪外壁粘黏紧密,刮渣器无法将渣钢清除,此时刮渣器被氧枪带动,导致刮渣器损坏或是卡在氧枪上,影响生产。

技术实现要素:

3.有鉴于此,本实用新型提供一种转炉氧枪的清渣装置,主要目的是解决人工刮渣效率低及刮渣器卡在转炉氧枪上的问题。

4.为达到上述目的,本实用新型主要提供如下技术方案:

5.本实用新型提供了一种转炉氧枪的清渣装置,该装置包括:机架和撞击部;

6.所述机架固定设置有枢轴,所述枢轴位于所述机架的中心,转炉氧枪和所述枢轴的连线垂直于所述机架;

7.所述撞击部包括第一摆臂、第二摆臂、第一液压缸和第二液压缸,所述第一摆臂的一端和所述第二摆臂的一端转动连接于所述枢轴,所述第一液压缸一端和所述第二液压缸的一端分别转动连接于所述机架的相对端,所述第一液压缸的另一端转动连接于所述第一摆臂的另一端外侧,所述第二液压缸的另一端转动连接于所述第二摆臂的另一端外侧,用于带动所述第一摆臂的另一端内侧和所述第二摆臂的另一端内侧相互远离或者相互靠近,所述第一摆臂的另一端内侧和所述第二摆臂的另一端内侧分别连接于多个撞击柱。

8.本实用新型的目的及解决其技术问题还可采用以下技术措施进一步实现。

9.可选的,所述第一摆臂的另一端内侧和所述第二摆臂的另一端内侧分别为弧形凹面,多个所述撞击柱对称分布于所述弧形凹面的相对边缘。

10.可选的,所述撞击柱沿所述弧形凹面的半径方向延伸。

11.可选的,所述第一摆臂和所述第二摆臂分别呈l型。

12.借由上述技术方案,本实用新型至少具有下列优点:

13.当转炉氧枪溅完渣或吹炼结束后,间歇性提升转炉氧枪,使转炉氧枪位于第一摆臂和第二摆臂之间。

14.当转炉氧枪静止时,驱动第一液压缸的活塞杆和第二液压缸的活塞杆同步伸长,

从而使得第一摆臂的另一端内侧和第二摆臂的另一端内侧的多个撞击柱同步对称撞击转炉氧枪的外壁黏附的炉渣和钢渣,结壳的炉渣和钢渣破裂并掉落下来。

15.然后再驱动第一液压缸的活塞杆和第二液压缸的活塞杆同步收缩,第一摆臂的另一端和第二摆臂的另一端同步远离转炉氧枪,准备下一次撞击转炉氧枪外壁的炉渣和钢渣。

附图说明

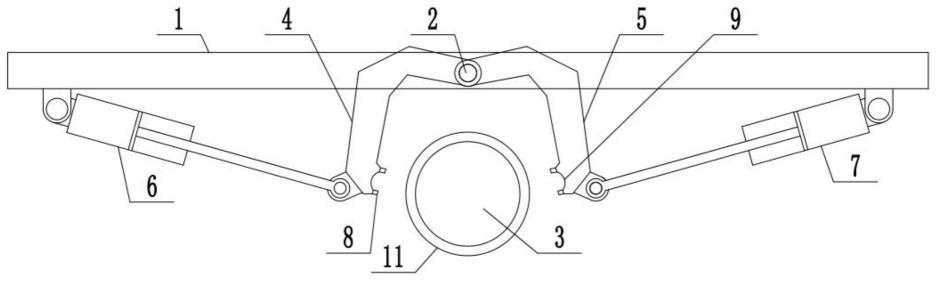

16.图1为本实用新型实施例提供的一种转炉氧枪的清渣装置的俯视图;

17.图2为本实用新型实施例提供的一种转炉氧枪的清渣装置的侧视图。

18.说明书附图中的附图标记包括:机架1、枢轴2、转炉氧枪3、第一摆臂4、第二摆臂5、第一液压缸6、第二液压缸7、撞击柱8、弧形凹面9、顶底复吹转炉10、氮封口。

具体实施方式

19.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

20.下面结合附图和实施例对本实用新型作进一步的详细说明。

21.如图1和图2所示,本实用新型的一个实施例提供的一种转炉氧枪的清渣装置,其包括:机架1和撞击部;

22.所述机架1固定设置有枢轴2,所述枢轴2位于所述机架1的中心,转炉氧枪3和所述枢轴2的连线垂直于所述机架1;

23.所述撞击部包括第一摆臂4、第二摆臂5、第一液压缸6和第二液压缸7,所述第一摆臂4的一端和所述第二摆臂5的一端转动连接于所述枢轴2,所述第一液压缸6一端和所述第二液压缸7的一端分别转动连接于所述机架1的相对端,所述第一液压缸6的另一端转动连接于所述第一摆臂4的另一端外侧,所述第二液压缸7的另一端转动连接于所述第二摆臂5的另一端外侧,用于带动所述第一摆臂4的另一端内侧和所述第二摆臂5的另一端内侧相互远离或者相互靠近,所述第一摆臂4的另一端内侧和所述第二摆臂5的另一端内侧分别连接于多个撞击柱8。

24.一种转炉氧枪的清渣装置工作过程如下:

25.当转炉氧枪3溅完渣或吹炼结束后,间歇性提升转炉氧枪3,使转炉氧枪3位于第一摆臂4和第二摆臂5之间。

26.当转炉氧枪3静止时,驱动第一液压缸6的活塞杆和第二液压缸7的活塞杆同步伸长,从而使得第一摆臂4的另一端内侧和第二摆臂5的另一端内侧的多个撞击柱8同步对称撞击转炉氧枪3的外壁黏附的炉渣和钢渣,结壳的炉渣和钢渣破裂并掉落下来。

27.然后再驱动第一液压缸6的活塞杆和第二液压缸7的活塞杆同步收缩,第一摆臂4的另一端和第二摆臂5的另一端同步远离转炉氧枪3,准备下一次撞击转炉氧枪3外壁的炉渣和钢渣。

28.转炉氧枪3局部区域的结壳炉渣脱落完毕,就再次提升转炉氧枪3一段距离后静

止,再次启动第一液压缸6和第二液压缸7,从而使多个撞击柱8冲击新的结壳炉渣。

29.在本实用新型的技术方案中,第一摆臂4和第二摆臂5的多个撞击柱8同步往复冲击转炉氧枪3外壁的结壳炉渣,相对于人工除渣提高了工作效率,同时也避免刮渣器卡在转炉氧枪3外壁上的问题。

30.具体的,还包括控制器,第一液压缸6和第二液压缸7的液压管路分别采用两位四通阀控制活塞的移动方向,控制器分别电连接于第一液压缸6和第二液压缸7的液压管路的两位四通阀,用于控制第一液压缸6和第二液压缸7的活塞杆同步伸长或者同步收缩。

31.具体的,机架1固定安装于顶底复吹转炉10上端的氮封口11旁边,转炉氧枪3通过提升机构驱动,沿氮封口11的中心线上下移动。

32.如图1和图2所示,在具体实施方式中,所述第一摆臂4的另一端内侧和所述第二摆臂5的另一端内侧分别为弧形凹面9,多个所述撞击柱8对称分布于所述弧形凹面9的相对边缘。

33.在本实施方式中,具体的,当多个撞击柱8同时接触转炉氧枪3的外壁时,弧形凹面9的弧线所在圆和转炉氧枪3的径向截面圆同心,弧形凹面9和转炉氧枪3外壁之间存在撞击柱8长度的间距,被撞击的炉渣的厚度小于该间距,便于结壳炉渣顺利脱落。

34.如图1和图2所示,在具体实施方式中,所述撞击柱8沿所述弧形凹面9的半径方向延伸。

35.在本实施方式中,具体的,当多个撞击柱8和转炉氧枪3的外壁接触时,弧形凹面9的弧线所在圆和转炉氧枪3的径向截面圆同心,撞击柱8沿两个圆的半径方向延伸,撞击柱8和转炉氧枪3的外壁之间产生正碰撞,可以最大程度破损结壳炉渣和钢渣。

36.如图1和图2所示,在具体实施方式中,所述第一摆臂4和所述第二摆臂5分别呈l型。

37.在本实施方式中,具体的,第一摆臂4的l型内侧和第二摆臂5的l型内侧相对,转炉氧枪3位于第一摆臂4的l型内侧面和第二摆臂5的l型内侧面之间,便于充分利用有限空间,实现对转炉氧枪3外壁炉渣和钢渣的冲击,实现清渣目的。

38.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1