磁控溅射设备及其冷却组件的制作方法

本技术涉及光伏,特别是涉及一种磁控溅射设备及其冷却组件。

背景技术:

1、太阳电池在生产过程中,采用磁控溅射设备对基板采取pvd(physical vapordeposition,物理气相沉积法)工艺以沉积ito(indium tin oxide,氧化铟锡)膜层,同时,为了节省生产成本,对沉积ito膜层后的基板进行铜种子层的沉积以进行电极的制作。其中,在进行ito膜层的沉积时,溅射腔室内的温度要求较高,而在进行铜种子层的沉积时,为了避免本征非晶硅膜层遭到破坏,溅射腔室内的温度要求较低(溅射腔室内的温度需要保持在60℃以下)。传统的方式为采取冷却水管对溅射腔室进行降温冷却,在进行大功率产能生产时,冷却水带走的热量有限,无法适应长时间的生产需求,影响生产效率。

技术实现思路

1、基于此,有必要针对无法适应长时间的生产需求,影响生产效率的问题,提供一种磁控溅射设备及其冷却组件。

2、其技术方案如下:

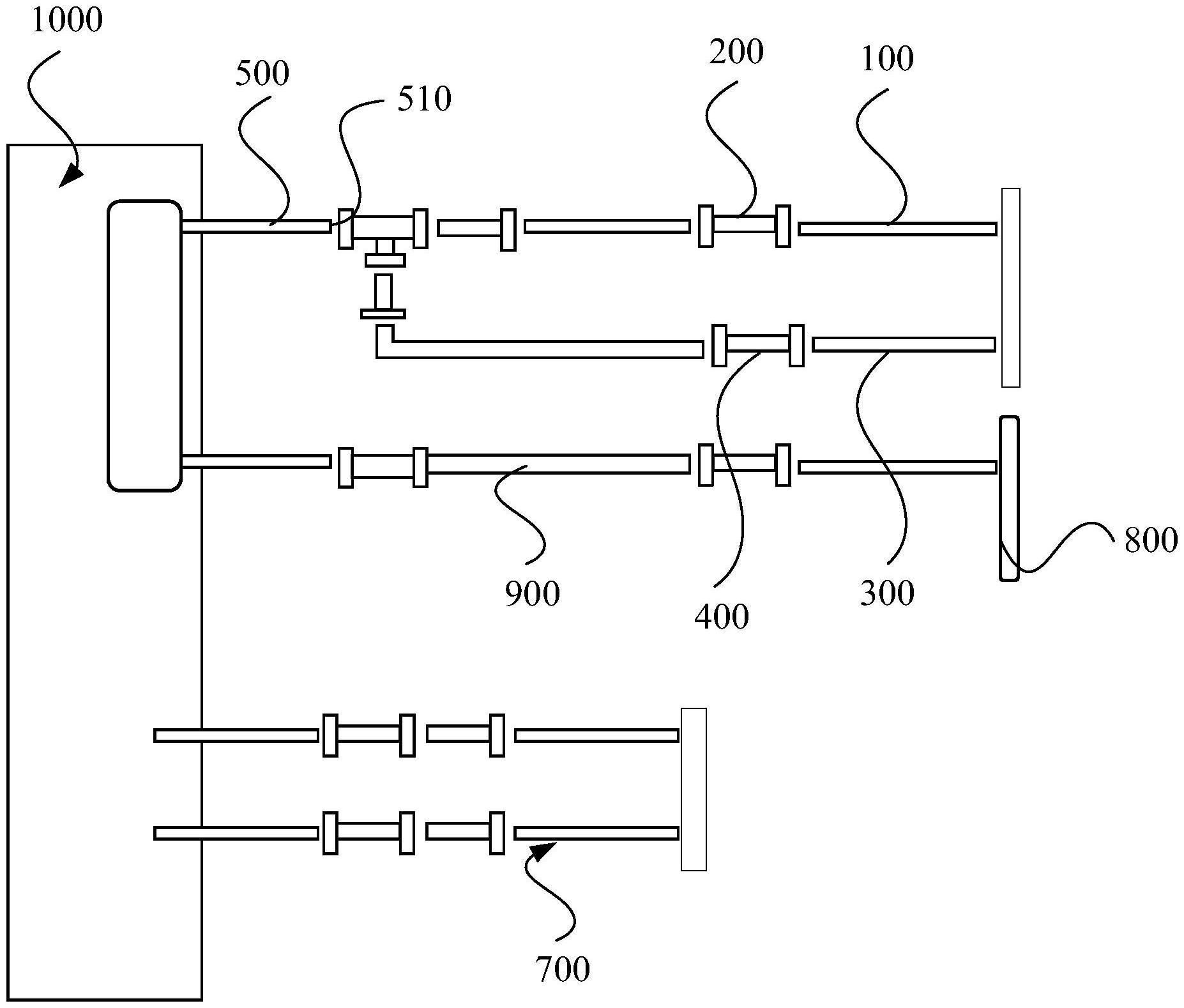

3、一方面,提供了一种冷却组件,应用于磁控溅射设备,所述磁控溅射设备设有溅射腔室,所述冷却组件包括:

4、第一供气管,所述第一供气管与所述溅射腔室连通,所述第一供气管用于流通常温氩气;

5、第一阀体,所述第一阀体设置于所述第一供气管上以控制所述第一供气管与所述溅射腔室的连通程度;

6、第二供气管,所述第二供气管与所述溅射腔室连通,所述第二供气管用于流通低温氩气;及

7、第二阀体,所述第二阀体设置于所述第二供气管上以控制所述第二供气管与所述溅射腔室的连通程度。

8、下面进一步对技术方案进行说明:

9、在其中一个实施例中,所述冷却组件还包括控制器及第一温度检测元件,所述第一温度检测元件用于对所述溅射腔室内的温度进行检测,所述第一温度检测元件、所述第一阀体及所述第二阀体均与所述控制器电性连接。

10、在其中一个实施例中,所述冷却组件还包括第三供气管及第二温度检测元件,所述第三供气管具有相互连通的进气端及出气端,所述出气端与所述溅射腔室连通,所述第一供气管及所述第二供气管均与所述进气端连通,所述第二温度检测元件设置于所述第三供气管内并位于所述进气端与所述出气端之间,且所述第二温度检测元件与所述控制器电性连接。

11、在其中一个实施例中,所述出气端为至少两个,至少两个所述出气端错位分布于所述溅射腔室内。

12、在其中一个实施例中,所述第一温度检测元件为至少两个,至少两个所述第一温度检测元件均与所述控制器电性连接,至少两个所述第一温度检测元件与至少两个所述出气端一一对应并相邻设置,使所述第一温度检测元件能够对相邻的所述出气端处的温度进行检测。

13、在其中一个实施例中,所述冷却组件还包括至少两个第三阀体,至少两个所述第三阀体均与所述控制器电性连接,至少两个所述第三阀体与至少两个所述出气端一一对应设置,使每个所述第三阀体均能够控制对应地所述出气端与所述溅射腔室的连通程度。

14、在其中一个实施例中,至少一个所述出气端分布于基板的上方,至少一个所述出气端分布于所述基板的下方。

15、在其中一个实施例中,所述冷却组件还包括冷却水管,所述冷却水管与所述溅射腔室导热配合。

16、在其中一个实施例中,所述冷却组件还包括真空发生元件,所述真空发生元件与所述溅射腔室连通以对所述溅射腔室进行抽真空处理。

17、另一方面,提供了一种磁控溅射设备,包括所述的冷却组件,所述磁控溅射设备设有溅射腔室,所述冷却组件用于对所述溅射腔室进行冷却。

18、上述实施例的磁控溅射设备及其冷却组件,进行ito膜层的沉积时,第二阀体关闭而使得第二供气管与溅射腔室完全截止,第一阀体打开而使得第一供气管与溅射腔室连通,从而使得常温氩气能够通过第一供气管进入溅射腔室内,进而利用常温氩气参与ito膜层的沉积。完成ito膜层的沉积后,第一阀体关闭而使得第一供气管与溅射腔室完全截止,第二阀体打开而使得第二供气管与溅射腔室连通,从而使得低温氩气能够通过第二供气管进入溅射腔室内,不仅满足铜种子层沉积的工艺要求,而且能够在溅射腔室内营造低温环境以进行铜种子层的沉积,避免本征非晶硅膜层遭到破坏,有效降低不良率。并且,通过低温氩气对进行铜种子层沉积过程中的基板和靶材进行冷却,能够及时的将大量热量带走,能够对靶材和基板进行有效地冷却降温,适应长时间的生产需求,保证生产效率,而且,从工艺的角度解决了高温问题,不会对其他部件造成影响,简化管路布置结构,相比传统的采取冷却水管的形式而言,密封效果更好,也不会存在漏水等问题。同时,利用第一阀体与第二阀体分别控制第一供气管和第二供气管与溅射腔室的连通程度,能够避免发生串气;而且,后续只需对第一供气管和第二供气管进行检修即可,降低了检修难度。

技术特征:

1.一种冷却组件,应用于磁控溅射设备,所述磁控溅射设备设有溅射腔室(1000),其特征在于,所述冷却组件包括:

2.根据权利要求1所述的冷却组件,其特征在于,所述冷却组件还包括控制器及第一温度检测元件,所述第一温度检测元件用于对所述溅射腔室(1000)内的温度进行检测,所述第一温度检测元件、所述第一阀体(200)及所述第二阀体(400)均与所述控制器电性连接。

3.根据权利要求2所述的冷却组件,其特征在于,所述冷却组件还包括第三供气管(500)及第二温度检测元件,所述第三供气管(500)具有相互连通的进气端(510)及出气端(520),所述出气端(520)与所述溅射腔室(1000)连通,所述第一供气管(100)及所述第二供气管(300)均与所述进气端(510)连通,所述第二温度检测元件设置于所述第三供气管(500)内并位于所述进气端(510)与所述出气端(520)之间,且所述第二温度检测元件与所述控制器电性连接。

4.根据权利要求3所述的冷却组件,其特征在于,所述出气端(520)为至少两个,至少两个所述出气端(520)错位分布于所述溅射腔室(1000)内。

5.根据权利要求4所述的冷却组件,其特征在于,所述第一温度检测元件为至少两个,至少两个所述第一温度检测元件均与所述控制器电性连接,至少两个所述第一温度检测元件与至少两个所述出气端(520)一一对应并相邻设置,使所述第一温度检测元件能够对相邻的所述出气端(520)处的温度进行检测。

6.根据权利要求5所述的冷却组件,其特征在于,所述冷却组件还包括至少两个第三阀体(600),至少两个所述第三阀体(600)均与所述控制器电性连接,至少两个所述第三阀体(600)与至少两个所述出气端(520)一一对应设置,使每个所述第三阀体(600)均能够控制对应地所述出气端(520)与所述溅射腔室(1000)的连通程度。

7.根据权利要求6所述的冷却组件,其特征在于,至少一个所述出气端(520)分布于基板的上方,至少一个所述出气端(520)分布于所述基板的下方。

8.根据权利要求1至7任一项所述的冷却组件,其特征在于,所述冷却组件还包括冷却水管(700),所述冷却水管(700)与所述溅射腔室(1000)导热配合。

9.根据权利要求1至7任一项所述的冷却组件,其特征在于,所述冷却组件还包括真空发生元件(800),所述真空发生元件(800)与所述溅射腔室(1000)连通以对所述溅射腔室(1000)进行抽真空处理。

10.一种磁控溅射设备,其特征在于,包括如权利要求1至9任一项所述的冷却组件,所述磁控溅射设备设有溅射腔室(1000),所述冷却组件用于对所述溅射腔室(1000)进行冷却。

技术总结

本技术涉及一种磁控溅射设备及其冷却组件,完成ITO膜层的沉积后,第一阀体关闭而使得第一供气管与溅射腔室完全截止,第二阀体打开而使得第二供气管与溅射腔室连通,从而使得低温氩气能够通过第二供气管进入溅射腔室内,不仅满足铜种子层沉积的工艺要求,而且能够在溅射腔室内营造低温环境以进行铜种子层的沉积,避免本征非晶硅膜层遭到破坏,有效降低不良率。并且,通过低温氩气对进行铜种子层沉积过程中的基板和靶材进行冷却,能够及时的将大量热量带走,能够对靶材和基板进行有效地冷却降温,适应长时间的生产需求,保证生产效率。

技术研发人员:王陈,任民鑫

受保护的技术使用者:通威太阳能(安徽)有限公司

技术研发日:20221101

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!