一种汽车制动总泵体专用低压铸造机的制作方法

本技术涉及汽车低压铸造领域,具体为一种汽车制动总泵体专用低压铸造机。

背景技术:

1、制动总泵(master cylinder)也称为制动主油(气),它的主要作用是推动制动液(或气体)传输至各个制动分泵之中推动活塞,在汽车制动系统中,汽车制动总泵起到了至关重要的作用。汽车制动总泵壳体铸件的质量与刹车系统的质量密不可分,“汽车制动总泵体专用低压铸造机”是专为生产“铸铝汽车制动总泵体”开发,铝制制动总泵是汽车轻量化项目之一,是以铝带铸铁的较高难度零件。

2、在传统的轻量化铝制刹车泵铸件制造过程中,大多采用型砂为模具材料,但因型砂含水量过高或含有氧化物则会出现气孔,导致在模具浇铸时型砂紧实度不够,出现砂眼、缩孔缩松等问题,并且导致汽车制动泵壳体生产合格率低,产品质量差,对社会造成了非常严重的损失。

技术实现思路

1、(一)解决的技术问题

2、本实用新型要解决的技术问题是:汽车制动泵壳体在铸造过程中,因型砂含水量过高或含有氧化物会出现气孔,从而导致浇铸时型砂紧实度不够,出现砂眼、缩孔缩松等问题,导致汽车制动泵壳体生产合格率低,产品质量差,生产过程中造成大量损失。

3、(二)技术方案

4、为解决上述问题,本实用新型提供如下技术方案:

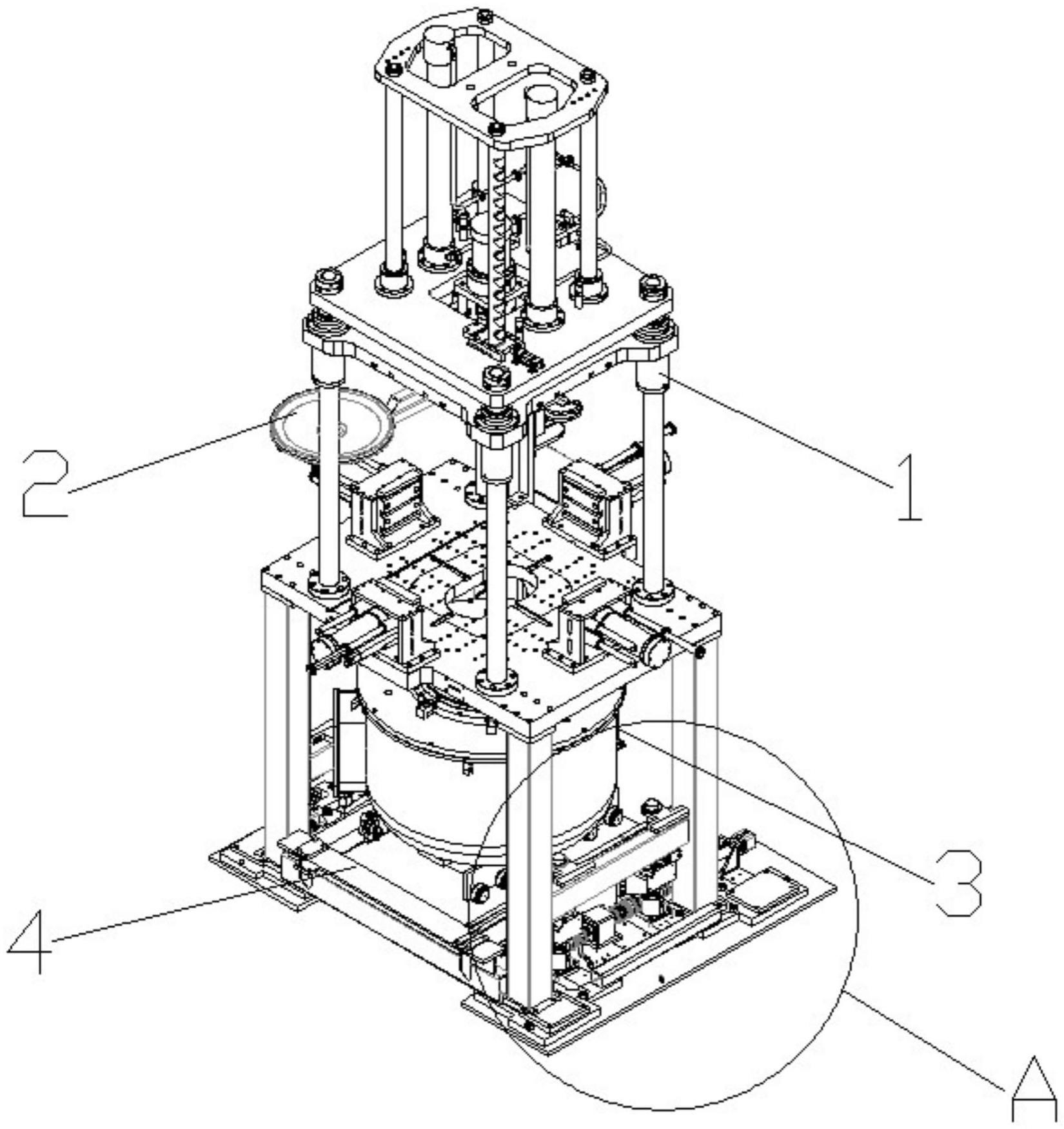

5、一种汽车制动总泵体专用低压铸造机,包括铸造机本体、旋转取件托盘、铝液保温炉与垂直升降机构,所述垂直升降机构设于所述铸造机本体下方,所述垂直升降机构上设有铝液保温炉,所述旋转取件托盘设于所述铸造机本体一侧,所述铸造机本体包括下立柱、模具下安装板、抽芯机构、导柱机构、模具上安装板、安全锁机构、台板油缸与脱模机构组成,所述下立柱呈支腿式,所述垂直升降机构设于所述下立柱之间,所述模具下安装板设于所述下立柱上方,所述模具下安装板中心处设有中心孔,所述抽芯机构设于所述模具下安装板边缘,所述模具上安装板设于所述模具下安装板上方,所述模具上安装板与所述模具下安装板通过所述导柱机构连接,所述模具上安装板上设有支撑板,所述支撑板与所述导柱机构末端固定连接,所述支撑板上设有台板油缸与安全锁导柱,所述台板油缸与所述安全锁导柱一端贯穿所述支撑板并与所述模具上安装板固定连接,所述模具上安装板中心处设有脱模机构。

6、进一步,所述旋转取件托盘包括托盘油缸、托盘提升机构、旋转臂与接料盘,所述托盘提升机构与所述模具下安装板一侧固定连接,所述旋转取件托盘通过所述托盘提升机构与所述铸造机本体连接。

7、进一步,所述铝液保温炉包括升液管、炉体、坩埚、电阻带与保温层,所述坩埚设于所述炉体内部,所述电阻带与保温层包覆于所述坩埚外侧,所述升液管一端与所述坩埚内部连接,所述坩埚为碳化硅坩埚。

8、进一步,所述垂直升降机构包括炉子升降平台、螺旋升降器、液压马达与底架,所述铝液保温炉设于所述炉子升降平台之上,所述底架支撑于所述垂直升降机构底部。

9、进一步,所述模具下安装板上设有多阵列m20螺纹孔及中心十字形模具定位键,所述模具上安装板与所述模具下安装板始终为平行状态,所述模具上安装板上配有多阵列的t型槽孔。

10、进一步,所述抽芯机构包括高压油缸、抽芯导向柱、抽芯机构框架、高度可调机构与模具侧模连接板,所述抽芯机构为框架式架构,所述高压油缸为正装式高压油缸,所述抽芯机构框架与所述模具下安装板固定连接。

11、进一步,所述安全锁导柱上开有若干凹槽,所述安全锁机构包括安全锁弹簧、安全锁卡板与安全锁油缸,所述安全锁机构设于所述支撑板之上,并套于所述安全锁导柱外侧。

12、进一步,所述脱模机构包括脱模油缸、脱模连接板与脱模顶杆,所述脱模顶杆设有若干根。

13、(三)有益效果

14、本实用新型的有益效果是:

15、1.通过模具上安装板、模具下安装板与抽芯机构来对模具进行合模,并配合导柱机构,提高了上下模具定位精度,增大了模具安装空间,减少产品分型面处的毛边等铸造缺陷;确保设备开合模的平稳运行。

16、2.采用活塞杆向下的安装方式,有效的降低了设备的整体高度,增加了设备运行的平稳性。而且确保汽车制动总泵壳体模具的上下模完全贴合,提高了浇铸时型砂紧实度,在生产过程中极大降低不良品的出现率,并采用sic的坩埚保证铝液的品质,有效的减少了生产过程中铝液的跑、漏等现象的发生节省资源杜绝了铝液浪费。

技术特征:

1.一种汽车制动总泵体专用低压铸造机,其特征在于:包括铸造机本体(1)、旋转取件托盘(2)、铝液保温炉(3)与垂直升降机构(4),所述垂直升降机构(4)设于所述铸造机本体(1)下方,所述垂直升降机构(4)上设有铝液保温炉(3),所述旋转取件托盘(2)设于所述铸造机本体(1)一侧,所述铸造机本体(1)包括下立柱(11)、模具下安装板(12)、抽芯机构(13)、导柱机构(14)、模具上安装板(15)、安全锁机构(16)、台板油缸(17)与脱模机构(18),所述下立柱(11)呈支腿式,所述垂直升降机构(4)设于所述下立柱(11)之间,所述模具下安装板(12)设于所述下立柱(11)上方,所述模具下安装板(12)中心处设有中心孔(12a),所述抽芯机构(13)设于所述模具下安装板(12)边缘,所述模具上安装板(15)设于所述模具下安装板(12)上方,所述模具上安装板(15)与所述模具下安装板(12)通过所述导柱机构(14)连接,所述模具上安装板(15)上设有支撑板(19),所述支撑板(19)与所述导柱机构(14)末端固定连接,所述支撑板(19)上设有台板油缸(17)与安全锁导柱(20),所述台板油缸(17)与所述安全锁导柱(20)一端贯穿所述支撑板(19)并与所述模具上安装板(15)固定连接,所述模具上安装板(15)中心处设有脱模机构(18)。

2.根据权利要求1所述的一种汽车制动总泵体专用低压铸造机,其特征在于:所述旋转取件托盘(2)包括托盘油缸(2a)、托盘提升机构(2b)、旋转臂(2c)与接料盘(2d),所述托盘提升机构(2b)与所述模具下安装板(12)一侧固定连接,所述旋转取件托盘(2)通过所述托盘提升机构(2b)与所述铸造机本体(1)连接。

3.根据权利要求2所述的一种汽车制动总泵体专用低压铸造机,其特征在于:所述铝液保温炉(3)包括升液管(3a)、炉体(3b)、坩埚(3c)、电阻带(3d)与保温层(3e),所述坩埚(3c)设于所述炉体(3b)内部,所述电阻带(3d)与保温层(3e)包覆于所述坩埚(3c)外侧,所述升液管(3a)一端与所述坩埚(3c)内部连接,所述坩埚(3c)为碳化硅坩埚。

4.根据权利要求1所述的一种汽车制动总泵体专用低压铸造机,其特征在于:所述垂直升降机构(4)包括炉子升降平台(4a)、螺旋升降器(4b)、液压马达(4c)与底架(4d),所述铝液保温炉(3)设于所述炉子升降平台(4a)之上,所述底架(4d)支撑于所述垂直升降机构(4)底部。

5.根据权利要求1所述的一种汽车制动总泵体专用低压铸造机,其特征在于:所述模具下安装板(12)上设有多阵列m20螺纹孔及中心十字形模具定位键,所述模具上安装板(15)与所述模具下安装板(12)始终为平行状态,所述模具上安装板(15)上配有多阵列的t型槽孔。

6.根据权利要求1所述的一种汽车制动总泵体专用低压铸造机,其特征在于:所述抽芯机构(13)包括高压油缸(13a)、抽芯导向柱(13b)、抽芯机构框架(13c)、高度可调机构(13d)与模具侧模连接板(13e),所述抽芯机构(13)为框架式架构,所述高压油缸(13a)为正装式高压油缸,所述抽芯机构框架(13c)与所述模具下安装板(12)固定连接。

7.根据权利要求1所述的一种汽车制动总泵体专用低压铸造机,其特征在于:所述安全锁导柱(20)上开有若干凹槽(20a),所述安全锁机构(16)包括安全锁弹簧(16a)、安全锁卡板(16b)与安全锁油缸(16c),所述安全锁机构(16)设于所述支撑板(19)之上,并套于所述安全锁导柱(20)外侧。

8.根据权利要求1所述的一种汽车制动总泵体专用低压铸造机,其特征在于:所述脱模机构(18)包括脱模油缸、脱模连接板与脱模顶杆,脱模顶杆设有若干根。

技术总结

本技术公开了一种汽车制动总泵体专用低压铸造机,包括铸造机本体、旋转取件托盘、铝液保温炉与垂直升降机构,所述垂直升降机构设于所述铸造机本体下方,所述垂直升降机构上设有铝液保温炉,所述旋转取件托盘设于所述铸造机本体一侧,所述铸造机本体包括下立柱、模具下安装板、抽芯机构、导柱机构、模具上安装板、安全锁机构、台板油缸与脱模机构组成;本技术的有益效果:提高了上下模具定位精度,增大了模具安装空间,减少产品分型面处的毛边等铸造缺陷;确保设备开合模的平稳运行;提高了浇铸时型砂紧实度,在生产过程中极大降低不良品的出现率。

技术研发人员:赵永伟

受保护的技术使用者:江苏天鼎精密机械有限公司

技术研发日:20221108

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!